1

Изобретение относится к изготовлению и конструированию элементов колес транспортных средств, в част:ности к ободьям колес для пневматических шин, и может быть использовано при изготовлении ободьевых колес грузовых автомобилей, прицепов и тракторов.

По основному авт,св.№ 730613 известен обод колеса для пневматической шины, завитый из катанного профиля и содержащий бортовые закраины, посадочные полки и соединяющую полки обечайку, внутренняя поверхность которой в поперечном сечении имеет вид синусоиды П .

Однако наличие продольных.впадин на внутренней поверхности катанного профиля обода создает несимметрич ность обечайки относительно ее поперечной оси. Это приводит к тому, что в процессе прокатки в чистовом калибре, где формируются канавки, вытяжка профиля со стороны нижнего валка больше, чем со cTOpoiibi верхнего. Профиль стремится искривиться вверх, что создает опасность сковывания верхнего валка и ведет к зна,чительному давлению на верхнюю проводку, что, в свою очередь, приводут к.неустойчивому процессу прокатки. Для устанения данного явления приходится прокатывать профиль со значительным изгибом в зоне обечайки в чистовом калибре, что компенсирует стремление полосы к искривлению в вертикальной плоскости Гв сторону верхнего валка) в процессе прокатки. Расположение профиля

в калибре с изогнутым полотном приводит к значительной разности ;диаметров верхнего и нижнего валков по ширине калибра. В местах максимального удаления части профиля ,от нейтральной линии калибра возникает его интенсивный местный износ, .что нарушает установленный режим обжатия по ширине калибра и, следовательно, выпрлнение профиля, размеры и его форму, К тому же значительный износ приводит к частым перевалкам валков, к их повышенному расходу и снижению производительности. Кроме того, HJBecTHbM обод имеет также несколько избыточную металлоемкость, что утяжеляет колесо и увеличивает зксплуатационные расходы -автомобидя.

368632

Цель изобретения - повьш1ение технологического изготовления и уменьшение металлоемкости.

Поставленная цель достигается тем, 5 что в ободе колеса для пневматической шины, профиль наружной поверхности обечайки также выполнен в виде синусоиды, причем сдвиг фаз наружной и внутренней синусоид находится

О в пределах от минус 2 2

- U до плюс -н,

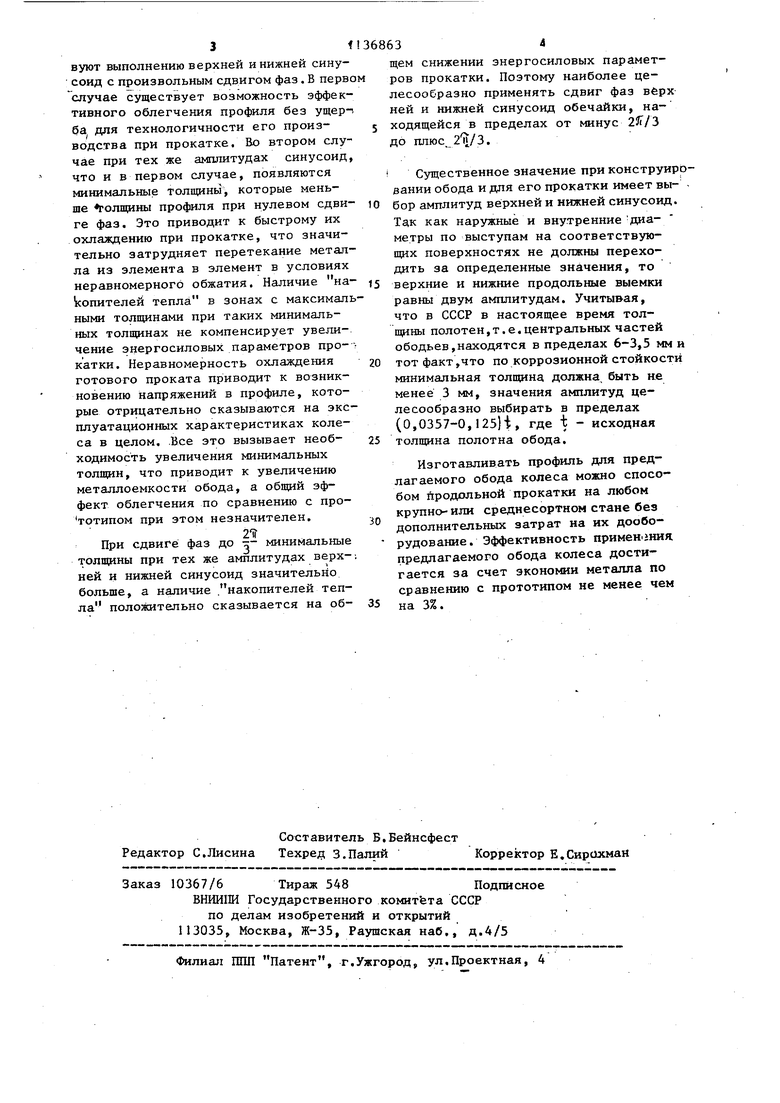

а значения амплитуд обечаек составляют 0,0357-0,125 толщины обечайки. На чертеже изображен предлагае5 мый обод (профиль) при сдвиге фаз, равном О,

Обод колеса для пневматической шины состоит из бортовой закраины 1 и замочной чабти 2, посадочной полки 3, обечайки 4, внутренняя 5 и внешняя 6 поверхности которой в поперечном сечении имеют вид синусоид. Наличие продольных впадин на верхней поверхности обечайки обеспечи25 вает по сравнению с прототипом в

процессе прокатки одинаковые вытяжки со стороны верхнего и нижнего валков, что позволяет отказаться, от дополнительного искривления формы чистового калибра в зоне полотна. Следовательно, уменьшается местный износ калибра, возрастают точность и стабильность процесса прокатки, улучшается качество профиля.

5 Для того, чтобы обеспечить рабо1тоспособность обода необходимо, чтобы диаметр наружной поверхности по выступам обечайки был не больше диаметра ее в зоне начала конической

40 посадочной полки. Данное условие способствует облегчению обечайки и оно допустимо ввиду незначительных величин напряжений в этой зоне при эксплуатации колес.

5 При прокатке обода, а также при эксплуатации колес существенное значение имеет сдвиг фаз верхней и нижней синусоид обечайки относительно друг друга. При сдвиге фаз, равном 5Q нулю, .верхняя и нижняя синусоиды выполнень синфазно, а толщина обечайки при этом постоянна по ее ширине. При сдвиге фаз, равном Г , синусоиды выполнены противрфазно, что , соответствует наличию периодически повторяющихся максимальныхи минимальных толщин по ширине обечайки.Промежуточные значения сдвига фаз соответст3вуют выполнению верхней и нижней синусоид с произвольным сдвигом фаз. В перв случае существует возможность эффек тивного облегчения профиля без ущерп ба для технологичности его производства при прокатке. Во втором слу чае при тех же амплитудах синусоид что и в первом случае, появляются минимальные толщины, которые меньше «толщины профиля при нулевом сдви ге фаз. Это приводит к быстрому их охлаждению при прокатке, что значительно затрудняет перетекание метал ла из элемента в элемент в условиях неравномерного обжатия. Наличие на koпитeлeй тепла в зонах с максимал ными толщинами при таких минимальных толщинах не компенсирует увеличение энергосиловых параметров прокатки. Неравномерность охлаждения готового проката приводит к возникновению напряжений в профиле, которые отрицательно сказываются на эксплуатационных характеристиках колеса в целом, .Все это вызывает необходимость увеличения минимальных толщин, что приводит к увеличению металлоемкости обода, а общий эффект облегчения по сравнению с прототипом при этом незначителен. 27 При сдвиге фаз до г- минимальные толщины при тех же амплитудах верхней и нижней синусоид значительно больше, а наличие .накопителей тепла положительно сказывается на об63щем снижении знергосиловых параметров прокатки. Поэтому наиболее целесообразно применять сдвиг фаз верх ней и нижней синусоид обечайки, находящейся в пределах от минус до плюс. 2|1/3, Существенное значение при констрз ировании обода и для его прокатки имеет вы- бор амплитуд верхней и нижней синусоид. Так как наружные и внутренниедиаметры по выступам на соответствующих поверхностях не должны переходить за определенные значения, то верхние и нижние продольные выемки равны двум амплитудам. Учитывая, что в СССР в настоящее время толщины полотен, т, е, центральных частей ободьев,находятся в пределах 6-3,5 мм и тот факт,что по коррозионной стойкости минимальная толщина должна, быть не менее 3 мм, значения амплитуд целесообразно выбирать в пределах (О,0357-0,125)i, где t - исходная толщина полотна обода. Изготавливать профиль для предлагаемого обода колеса можно способом продольной прокатки на любом крупно-или среднесортном стане без дополнительных затрат на их дооборудование. Эффективность примен.ния предлагаемого обода колеса достигается за счет экономии металла по сравнению с прототипом не менее чем на 3%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Горячекатаный профиль для обода колеса пневматических шин | 1987 |

|

SU1435330A1 |

| Обод колеса для пневматической шины | 1977 |

|

SU730613A1 |

| Обод из проката колеса пневматической шины | 1979 |

|

SU1109323A1 |

| Горячекатаный уголковый профиль для ободов канатных блоков | 1988 |

|

SU1574293A1 |

| Колесо с шиной | 1986 |

|

SU1463509A1 |

| Обод колеса пневматической шины | 1987 |

|

SU1530491A1 |

| Обод из проката колеса пневматической шины | 1981 |

|

SU1131680A2 |

| ОБОД КОЛЕСА ДЛЯ БОЛЬШЕГРУЗНОГО АВТОМОБИЛЯ | 1991 |

|

RU2034712C1 |

| АВТОМОБИЛЬНОЕ КОЛЕСО | 2006 |

|

RU2323834C1 |

| Сегментный обод колеса для пневматической шины | 1977 |

|

SU988594A1 |

ОБОД КОЛЕСА ДПЯ ПНЕВМАТИЧЕСКОЙ ШНЫ по авт.св.№ 730613, отлич ающийся тем, что с целью повышения Технологичности изготовления и уменьшения металлоемкости, профиль наружной поверхности обечайки также вйполнен в виде синусоиды, причем сдвиг фаз наружной и внутренней синусоид нахо2.V. дится в пределах от минус г н до . плюс г и, а значения амплитуд обечаек составляют 0,0357-0,125 толщины обечайки. 3 со О) 00 О) со

| I | |||

| Обод колеса для пневматической шины | 1977 |

|

SU730613A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1985-01-30—Публикация

1983-02-11—Подача