Изобретение относится к способу получения моноолефинов каталитическим дегидрированием соответствующих парафинов, более конкретно к способу получения моноолефинов , которые имеют наибольшее прим н производстве синтетических моющих средств, спиртов, а также присадок к смазочным маслам.

Известен способ получения моноолефинов путем дегидрирования парафинов Суд-С о при 460-495 С и давлении водорода 1-3 ат в присутствии ;окиси алюминия, промотированной 0,35% платины 1 J.

Наиболее близким к предлагаемому является способ получения высших моноолефинов С,-С, согласно которому высокомолекулярные парафины фракции ЗОО-ЗЗО С () подвергают термическому крекингу при 560-570°С в присутствии водяного пара с последующим окислительным дегидрированием полученных продуктов в присутствии .катализатора, содержащего, вес.%: SbjO, 7-12; NiO 5-10; 2-5; 1,5-3,0; -j rAl20j - остальное, и водяного пара при 565-575С и времен контакта 0,4-0,8 с. Сырье смещивают с водяным паром в соотношении 5-7, 1j при котором время пребывания высокомолекулярных парафинов в зоне термического крекинга составляет 1,52,5 с, затем образующийся продукт термокрекинга направляют в зону дегидрирования . В зоне дегидрирования размещают катализатор, поверхность которого составляет 10-12 . При времени контакта 0,4-0,8 с и температуре процесса 565-575С протекает дегидрирование парафиновых углеводородов до олефиновых, и наряду с дегидрированием на поверхности катализатора высокомолекулярные парафины расщепляются до низкомолекулярньк парафинов и олефинов. Образующиеся парафины также подвергаются дегидрированию. Суммарное количество кислорода, вводимое в слой катализатора, составляет 1,2 моль С целью проведения процесса дегидрирования парафиновых углеводородов в оптимальных условиях (время контакта 0,4-0,8 с) в зону дегидрирования дополнительно вводят водяной пар, доводя его количество до 20 моль на 1 моль сырья.

В зоне термического крекинга образуется 1,8-2,5% газа: парафинов 7,83%, олефинов 6,5-7%. Непреиращенные парафины составляет 82,4-83%.

В зоне дегидрирования на поверхности катализатора наряду с де1-идрированием парафинов, поступающих из зоны термического крекинга (7,8-8%), происходит расщепление высокомолекулярных парафинов до низкомолекулярных парафинов и олефинов.

Образующиеся при этом прпафиновые углеводороды далее дегидрируются до олефиновых. Таким образом, суммарный выход моноолефинов составляет 4447 вес,%. Исключая из -этой величинь

5 сумму олефиновых и парафиновых углеводородов, которые образуются в зоне термического крекинга, с; 14-15%, получаем, что в зоне дегидрирования об,разуются 30% олефиновых углевсдоро0 дов, Из 100% поступаюищх исходных нормальных парафинов образуется -45% олефиновых, 25% ароматических, ;-15% непревращенных парафиновых ( .), - 3%исходных н-парафинов, ко торые вошли в крекинг-остаток, и /-10% газа. Селективность процесса по целевому продукту составляет 45% 2 J,

Недостатком способа является не0 высокая селективность процесса по целевому продукту,

Цель изобретения - увелИгение селективности процесса по целевому продукту ,

5 Поставленная цель достигается тем, что согласно способу получения моноолефинов ( путем термического крекинга нормальнкгх парафиновых углеводородов . в присутствии водя0 ного пара с последующим окислительным дегидрированием продуктов термического крекинга при повьшенной температу-. ре и присутствии йодяного пара и катализатора, содержащего ,, NiO,

3 2 окислительному дегидрироБанию подвергают продукты тер лкческого крекинга одновременно с фрак1гией парафинов при массовом соотношении исходного сырья и

jQ фракции w-парафинов 2,9-3,38 и массовом соотношении водяного пара и фракции парафинов .. , (10,0- , 0,8) : 1 при времени контакта 0,24-0, 25 с в присутствии катализатора дополни,, тельно содержащего , ВаО при следугощем соотношении компонентов нас,%:

ThO

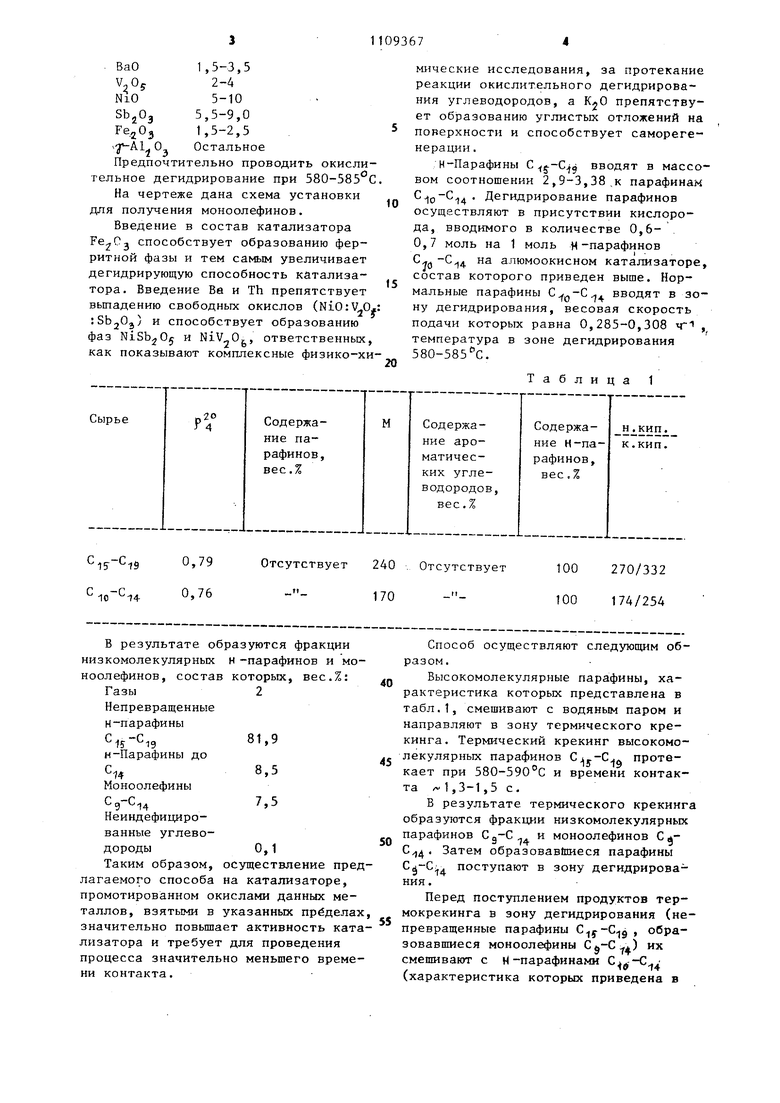

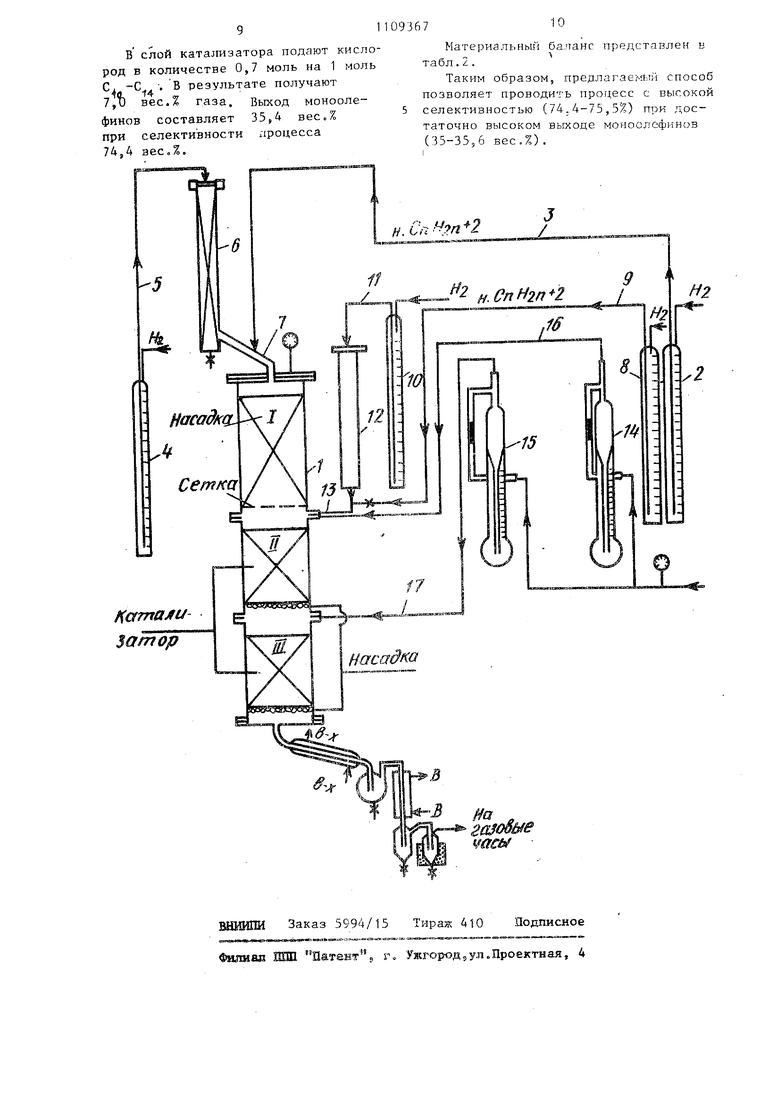

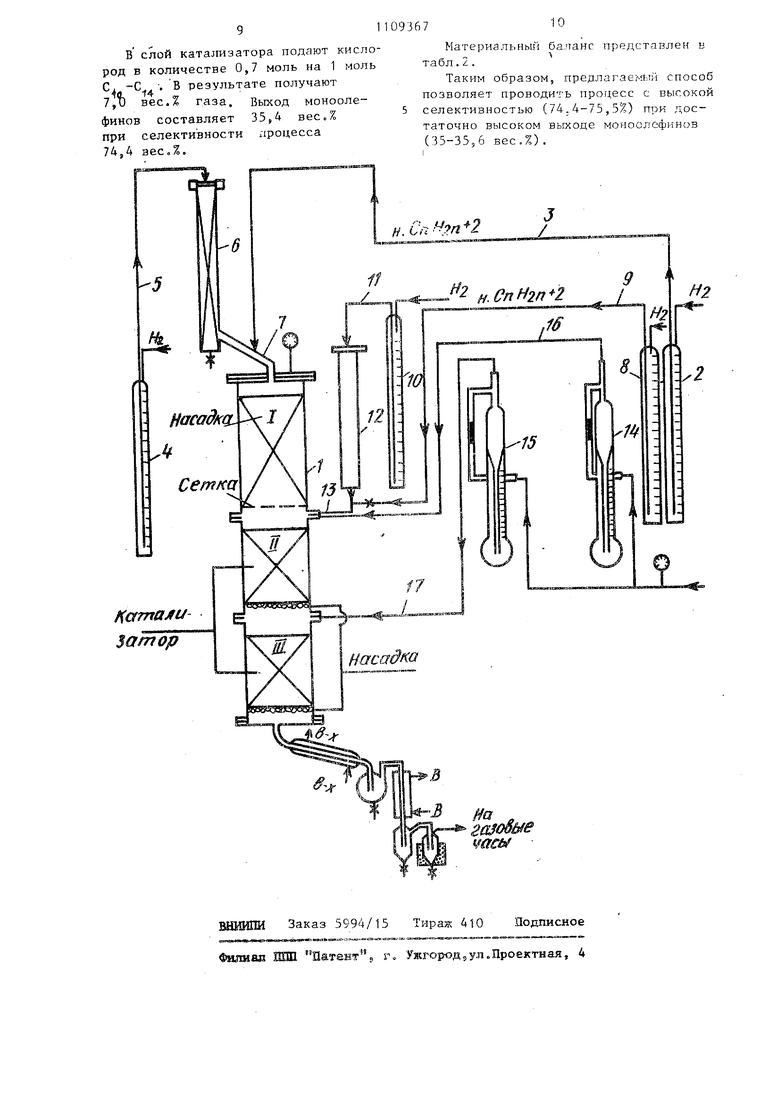

0,5-1,5 ЬО 1,5-2,0 BaO 1,5-3,5 2-4 5-10 5,5-9,0 1,5-2,5 Ре.Оз r-Al- Oj Остальное Предпочтительно проводить окисли тельное дегидрирование при 580-585 На чертеже дана схема установки для получения моноолефинов. Введение в состав катализатора способствует образованию ферритной фазы и тем самым увеличивает дегидрирующую способность катализатора. Введение Ва и Th препятствует вьтадению свободных окислов (NiO:V20 :Sb20j) и способствует образованию фаз NiSbjOj и ,, ответственных как показывают комплексные физико-х мические исследования, за протекание реакции окислительного дегидрирования углеводородов, а препятствует образованию углистых отложений на поверхности и способствует саморегенерации. Н-Парафины вводят в массовом соотношении 2,9-3,38,к парафинам . Дегидрирование парафинов осуществляют в присутствии кислорода, вводимого в количестве 0,60,7 моль на 1 моль Н-парафинов C.t{) на алюмоокисном катализаторе, состав которого приведен выше. Нормальные парафины вводят в зону дегидрирования, весовая скорость подачи которых равна 0,285-0,308 , температура в зоне дегидрирования 580-585С. Таблица 1

1. СПОСОБ ПОЛУЧЕНИЯ МОНООЛЕФИНОВ СА-С i путем термического крекинга нормальных парафиновых углеводородов в присутствии водяного пара с последующим окислительным дегидрированием продуктов термического крекинга при повышенной температуре в присутствии водяного пара и катализатора, содержащего , NiO, V. 0 и КлО на , отличающийся тем, что, с целью повышения селективности процесса, окислительному дегидрированию подвергают продукты термического крекинга одновременно с фракцией парафинов C,..jj-C.j при массовом соотношении исходного сьфья и .фракции парафинов ,93,38 и массовом соотношении водяного пара и фракции парафинов

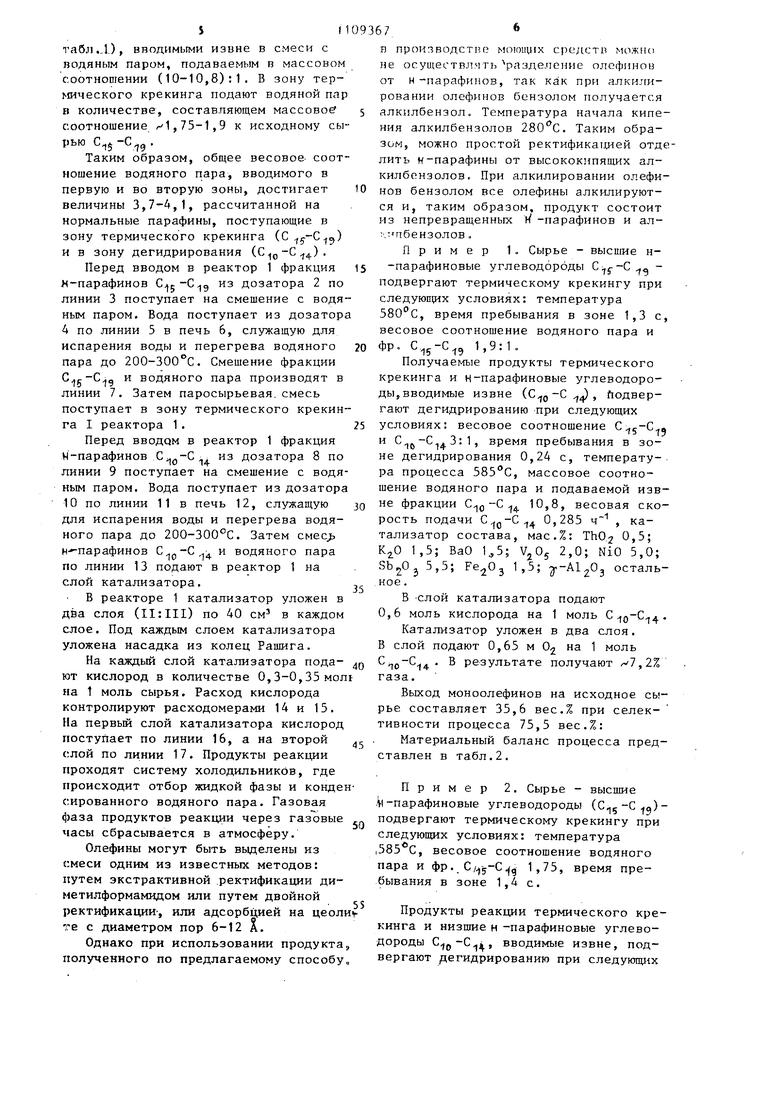

В результате образуются фракции низкомолекулярных Н-парафинов и мо ноолефинов, состав которых, вес.%: Непревращенные Н-парафины г -Г 15 19 н-Парафины до Моноолефины г -Г -д -14 Неиндефицированные углеводороды0,1 Таким образом, осуществление пре лагаемого способа на катализаторе, промотированном окислами данных ме таллов, взятыми в указанных предела значительно повышает активность кат лизатора и требует для проведения процесса значительно меньшего време ни контакта. Способ осуществляют следующим образом. Высокомолекулярные парафины, характеристика которых представлена в табл.1, смешивают с водяным паром и направляют в зону термического крекинга. Термический крекинг высокомолекулярных парафинов протекает при 580-590°С и времени контакта /V t ,3-1,5с. В результате термического крекинга образуются фракции низкомолекулярных парафинов Сд-С и моноолефинов Затем образовавшиеся парафины . поступают в зону дегидрирования. Перед поступлением продуктов термокрекинга в зону дегидрирования (непревращенные парафины , образовавшиеся моноолефины ) их смешивают с Н-парафинами (характеристика которых приведена в S(1 табл...), внодимыми извне в смеси с водяным паром, подаваемым в массовом соотношении (10-10,8):1. В зону термического крекинга подают водяной пар в количестве, составляющем массовой соотношение /-1, 75-1,9 к исходному сырью ,19 Таким образом, общее весовое соотношение водяного пара, вводимого в первую и во вторую зоны, достигает величины 3,7-4,1, рассчитанной на нормальные парафины, поступающие в зону термического крекинга ( и в зону дегидрирования (). Перед вводом в реактор 1 фракция Л-парафинов из дозатора 2 по линии 3 поступает на смешение с водяным паром. Вода поступает из дозатора 4 по линии 5 в печь 6, служащую для испарения воды и перегрева водяного пара до 200-300С. Смешение фракции C. и водяного пара производят в 1Ь 1 линии 7. Затем паросырьевая. смесь поступает в зону термического крекин га I реактора 1. Перед вводом в реактор 1 фракция Н-парафинов С из дозатора 8 по линии 9 поступает на смешение с водя ным паром. Вода поступает из дозатора 10 по линии 11 в печь 12, служащую для испарения воды и перегрева водяного пара до 200-300°С. Затем смес н- парафинов С.-С, и водяного пара по линии 13 подают в реактор 1 на слой катализатора. В реакторе 1 катализатор уложен в два слоя (11:111) по 40 см в каждом слое. Под каждым слоем катализатора уложена насадка из колец Рашига. На каждый слой катализатора подают кислород в количестве 0,3-0,35мол на 1 моль сырья. Расход кислорода контролируют расходомерами 14 и 15. На первый слой катализатора кислород поступает по линии 16, а на второй слой по линии 17. Продукты реакции проходят систему холодильников, где происходит отбор жидкой фазы и конде сированного водяного пара. Газовая фаза продуктов реакции через газовые часы сбрасывается в атмосферу. Олефины могут быть выделены из смеси одним из известных методов: путем экстрактивной ректификации диметилформамидом или путем двойной ректификации, или адсорбцией на цеол те с диаметром пор 6-12 А. Однако при использовании продукта полученного по предлагаемому способу 7 и производстне м ю11Ц1х средств можнс.) не осуществлять разделение олефинов от н-парафинов, так как при алкилнровании олефинов бензолом получается алкилбенэоЛа Температура начала кипения алкилбензолов 280С. Таким образом, можно простой ректифика1Д1ей отделить н-парафины от высококипящих алкилбонзолов. При алкилировании олефинов бензолом все олефи.ны алкилируются и, таким образом, продукт состоит из непревращенных W -парафинов и ал;-.;Г1бензолов. Пример К Сырье - высшие н-парафиновые углеводороды подвергают термическому крекингу при следуюпц х условиях: температура 580С, время пребывания в зоне 1,3 с, весовое соотношение водяного пара и фр. C 5-Ci9 Ь9:1., Получаемые продукты термического крекинга и н-парафиновые углеводороды,вводимые извне (, Лодвергают дегидрированию при следующих условиях: весовое соотношение и , время пребывания в зоне дегидрирования 0,24 с, температура процесса , массовое соотношение водяного пара и подаваемой извне фракции 10,8, весовая ско0,285 ч- , карость подачи С тализатор состава, мас.%: ThO, 0,5; 1,5; ВаО U5; VjOg 2,0; NiO 5,0; 5,5; 1,5; -АЦОд остальное. В -слой катализатора подают 0,6 моль кислорода на 1 моль С о-С-,4 Катализатор уложен в два слоя. В слой подают 0,65 м Oj на 1 моль 70 -14 результате получают 7,2% газа. Выход моноолефинов на исходное сырье составляет 35,6 вес.% при селективности процесса 75,5 вес.%: Материальный баланс процесса представлен в табл.2. Пример 2. Сырье - высшие il-парафиновые углеводороды (С)подвергают термическому крекингу при следуюш 1х условиях: температура ,585 С, весовое соотношение водяного пара и ФР-. , время пребывания в зоне 1,4 с. Продукты реакции термического крекинга и низшие н -парафиновые углеводороды , вводимые извне, подвергают дегидрированию при следующих 1 1 условиях: соотношение (вес.) С и , 2,9, температура , время пребьшания в зоне 0,24 с, массовое соотношение и 10,5 весовая скорость подачи 0,308 , катализатор состава, мае Л: ThOj 0,9; КгО 1,8; .ВаО 2,2; VjOj 3; NiO 7; 7, 1,9; y-Al 0 остальное, 11,3 0,24 7,2 4,4 35,6 21,4 0,24 7,8 4,2 35;4 31,5 0,25 7,0 5,0 35,0 Пример 3. Сьфье - высшие ,Н-парафиновые углеводороды С.С подвергают термическому крекингу при. следующих условиях: температура весовоесоотношение водяного пара и фр. 1,8, время пребывания в зоне .1,5с. Продукты термического крекинга и шзшие Л -парафиновые углеводороды

Продолжение табл.2 7 Катализатор уложен в два слоя. В слой катализатора подают 0,65 моль кислорода на 1 моль . В результате получают 7,8 вес.% газа. Выход моноолефинов на исходное сырье составляет 35,5 вес.% при селективности процесса 75 вес.%: Материальный баланс процесса представлен в табл.2. Таблица 2 52,8 35,6 75,5 47,2 52,6 35,4 75,0 47,2 53,0 35,0 74,4 47,1 , вводимые извне, подвергают дегидрированию при следующих условиях; соотношение (вес.) и С . 3,38, температура 580С, время пребывания в зоне 0,25 с, массовое соотношение и С|д С 10, весовая скорость 0,29 ч , катализатор состава, мас.%: ThO 1,5; 2,0; ВаО 3,5; VjOy 4; NiO 10; SbjO 9,0; 2,5; j-AljOj остальное.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бурсман П.Р., Коган С.Б., Мороз A.M., Жемчугова Е.И | |||

| Важнейшие процессы переработки углеводородного сьфья | |||

| М., 1979, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2851368/23-04, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-08-23—Публикация

1981-12-03—Подача