со

4

оэ

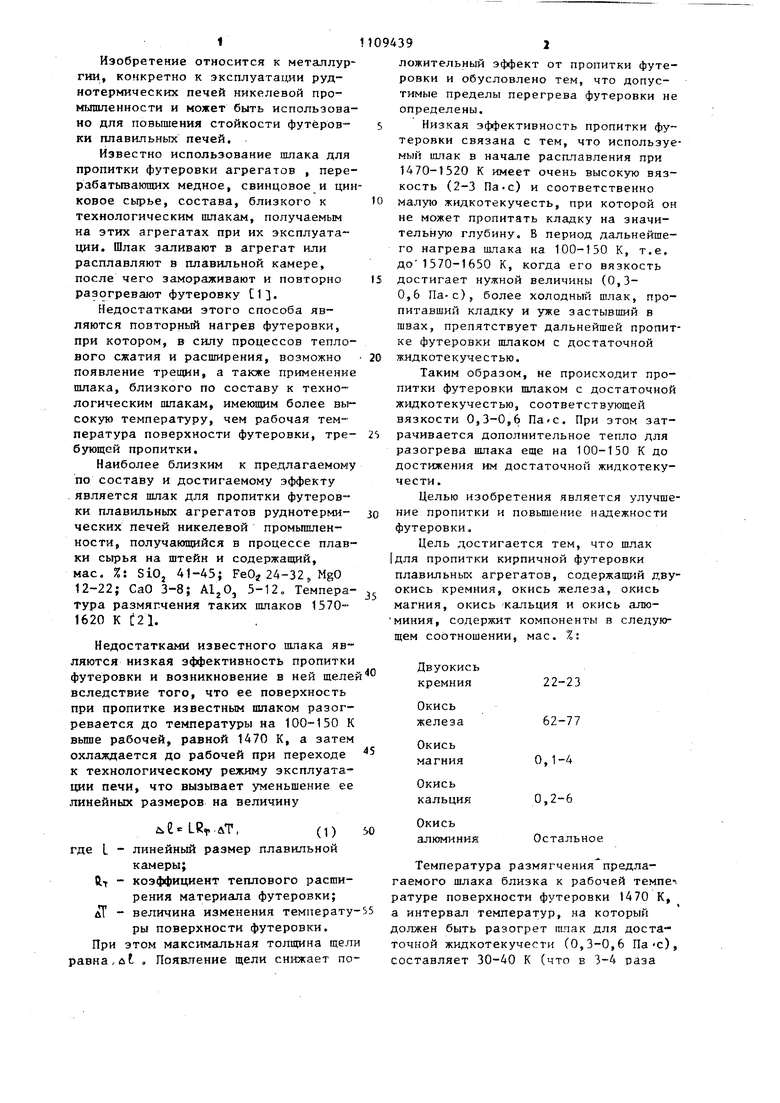

со 1 Изобретение относится к металлур гии, конкретно к эксплуатахдаи руднотермических печей никелевой промьтшенности и может быть использова но для повьшения стойкости футеров-ки плавильных печей. Известно использование шлака для пропитки футеровки агрегатов , пере рабатьшающих медное, свинцовое и ци ковое сырье, состава, близкого к технологическим шлакам, получаемым на этих агрегатах при их эксплуатации. Шлак заливают в агрегат или расплавляют в плавильной камере, после чего замораживают и повторно разогревают футеровку С1. Недостатками этого способа являются повторный нагрев футеровки, при котором, в силу процессов теплового сжатия и расширения, возможно появление трещин, а также применени шлака, близкого по составу к технологическим шлакам, имеющим более высокую температуру, чем рабочая температура поверхности футеровки, требующей пропитки. Наиболее близким к предлагаемому по составу и достигаемому эффекту . является шлак для пропитки футеровки плавильных агрегатов руднотермических печей никелевой промьгашенности, получающийся в процессе плав ки сырья на штейн и содержащий, мае, %: SiOj 41-45; FeO., 24-32, MgO 12-22; CaO 3-8; , 5-12„ Темпера тура размягчения таких шлаков 1570™ 1620 К С21. Недостатками известного шлака являются низкая эффективность пропитки футеровки и возникновение в ней щеле вследствие того, что ее поверхность при пропитке известным шпаком разогревается до температуры на 100-150 К выше рабочей, равной 1470 К, а затем охлаждается до рабочей при переходе к технологическому режиму эксплуатации печи, что вызывает уменьшение ее линейных размеров на величину .4,(1) где L - линейный размер плавильной камеры; йт - коэффициент теплового расширения материала футеровки; дГ - величина изменения температу ры поверхности футеровки. При этом максимальная толщина щел равна,ut , Появление щели снижает по 39 ложительный эффект от пропитки футеровки и обусловлено тем, что допустимые пределы перегрева футеровки не определены. Низкая эффективность пропитки футеровки связана с тем, что используемый шлак в начале расплавления при 1470-1520 К имеет очень высокую вязкость (2-3 Па-с) и соответственно малую жидкотекучесть, при которой он не может пропитать кладку на значительную глубину. В период дальнейшего нагрева шлака на 100-150 К, т.е. до1570-1650 К, когда его вязкость достигает нужной величины (0,30,6 Па-с), более холодный шлак, пропитавший кладку и уже застывший в швах, препятствует дальнейшей пропитке футеровки шлаком с достаточной жидкотекучестью. Таким образом, не происходит пропитки футеровки шпаком с достаточной жидкотекучестью, соответствующей вязкости 0,3-0,6 . При этом затрачивается дополнительное тепло для разогрева ишака еще на 100-150 К до достижения им достаточной жидкотекучести. Целью изобретения является улучшение пропитки и повьш1ение надежности футеровки. Цель достигается тем, что шлак для пропитки кирпичной футеровки плавильных агрегатов, содержащий двуокись кремния, окись железа, окись магния, окись кальция и окись алюминия, содержит компоненты в следующем соотношении, мае. %: Двуокись кремния 62-77 железа Окись 0,1-4 магния Окись 0,2-6 кальция Остальное алюминия Температура размягчения предлагаемого шлака близка к рабочей темпе атуре поверхности футеровки 1470 К, интервал температур, на который олжен быть разогрет шлак для достаочной жидкотекучести (0,3-0,6 Па-с), оставляет 30-40 К (что в 3-4 раза меньше, чем у известного шлака), вследствие чего он быстро достигает жидкотекучего состояния после начала размягчения и начинает затекать в шв футеровки. При зтом температура жидкотекучего шлака (1500-1510К) не превышает допустимого предела перегрева поверхности футеровки (1512К), который определен из следующего условия: поверхность футеровки может быть разогрета до температуры вьш1е, чем.рабочая, на такую величину, при которой тепловое расширение футеровки может быть полностью скомпенсировано упругой деформацией материала футеровки под действием умеренных напряжений, составляющих 5-10Z от предела его прочности. В этом слу чае размеры футеровки о.стаются неизменными при Перегреве и после охлаждения до рабочей температуры и, следовательно, образование щелей невозможно. Величина упругой деформации тела . с линейным размером R выражается формулой f - йш Ь Е где Gt,4, - сжимающие напряжения. Па; Е - модуль Юнга, Па. Из формул (1) и (2) получают допустимую величину перегрева Т поверх ности футеровки: Т- - gy: , tfeT При &с(н 25-10 Па, Е 0,5-10 П ttf- 1,2-10 1/К лТ 42 К. Тогда допустимая температура поверхности футеровки составляет 1512 К. Изучение эффективности пропитки кирпичной футеровки проводили на лабораторной установке, имеющей плавильную камеру, футерованную огнеупорными кирпичами, между которыми выполняли швы одинаковой толщины (1 мм). Шлаки различного состава ра плавляли в плавильной камере при 1500 К и выдерживали в течение 3 ч. Затем охлаждали плавильную камеру, разбирали футеровку и измеряли глуб ну пропитки швов кладки, равную вел чине, на которой швы бьши полностью заполнены застывшим шлаком. Результаты опытов и составы испо зёванных шлаков приведены в таблице Как видно из данньк таблицы, глу бина пропитки швов шлаком предлагае го состава в 5-8 раз больше, чем у звестного состава. Большая глубина пропитки увеличива ет надежность службы футеровки, так как затрудняет попадание в швы штейна жидкотекучесть которого в 10-15 раз вьш1е, чем у шлака. При зтом достигается более высокая безопасность труда обслуживающего персонала, так как попадание штейна в кладку часто влечет чза собой вытекание жидкого расплава из печи, что приводит к непроизводительным простоям агрегата в период ликвидации аварии и ремонта. При увеличении глубины пропитки футеровки шлаком предлагаемого состава увеличивается также надежность футеровки в случае временного повышения температуры ее поверхности вследствие дестабилизации технологического режима. При глубине пропитки швов на 1020 мм шлаком известного состава шлак расплавляется по всей глубине пропитки при увеличении температуры поверхности футеровки на 25-45К. Вследствие этого возникает опасность прорыва расплава вглубь футеровки и через нее за пределы печи. При глубине пропитки 50-70 мм шлаком предлагаемого состава такая опасность может возникнуть только при перегреве поверхности футеровки на 60-70 К, так как в этом случае температура футеровки на указанном расстоянии от ее поверхности меньше температуры расплавления шлака. Использование шлака предлагаемого состава не требует дополнительного расхода материалов, так как нужный состав шлака получается путем комбинации отвальных продуктов (отвальные шлаки) и промежуточных (конвертерные пшаки) . Экономический эффект достигается за счет сокращения простоев агрегатов при просачивании штейна через футеровку и составляет на одну печь в год 300000 руб. При расчете экономического эффекта принято, что в течение года, как показьшает практика, из-за попадания штейна в футеровку речи имеет место одна полная остановка печи и дважды временное снижение мощности печи на 50%. Исключение этих простоев равнозначно увеличению продолжительности безаварийной работы печи в течение года на 1,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ футеровки подины и откосов металлургических печей | 1980 |

|

SU932173A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2225578C1 |

| Футеровка ванны плавильной печи | 1991 |

|

SU1806322A3 |

| Способ защиты футеровкиРудНОТЕРМичЕСКОй пЕчи | 1979 |

|

SU798183A1 |

| Футеровка отражательной печи для плавки алюминия и его сплавов | 1981 |

|

SU953403A1 |

| УСТРОЙСТВО ФУТЕРОВКИ ВАННЫ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2000 |

|

RU2194933C2 |

| Способ получения высокоогнеупорных масс | 1928 |

|

SU24349A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИНКОВЫХ ОСАДКОВ | 1999 |

|

RU2156821C1 |

| Футеровка руднотермической печи | 1977 |

|

SU857685A1 |

| МЕТАЛЛУРГИЧЕСКИЙ ФЛЮС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547379C1 |

ШЛАК ДЛЯ ПРОПИТКИ КИРПИЧНОЙ ФУТЕРОВКИ ПЛАВИЛЬНЫХ АГРЕГАТОВ, Содержащий двуокись кремния, окись железа, окись магния, окись кальция и окись алюминия, отличающийся тем, что, с целью улучшения пропитки и повышения надежности футеровки, он содержит компоненты в следующем соотношении, мае. %: Двуокись кремния 22-23 Окись 62-77 железа Окись 0,1-4 магния Окись 0,2-6 кальция Окись (Л Остальное алюминия

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электротермия в металлургии меди, свинца, цинка | |||

| М., Металлургия, 1971, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Серебряный Я.Л | |||

| Электроплавка медно-никелевых руд и концентратов | |||

| М.,Металлургия, 1974, с.192. | |||

Авторы

Даты

1984-08-23—Публикация

1982-12-28—Подача