Изобретение относится к цветной металлургии, а именно к футеровкам плавильных отражательных печей. Известна .футеровка отражательной печи, включающая кирпичную кладку шамотного огнеупора и обмазку. Обмазка на основе оксида выполнена со стороны плавильного пространстваГТ |. К недостаткам такой футеровки от носится то, что оксид бора образует легкоплавкие химически неустойчивые стекла. Механизм разрушения такого покры тия заключается в следующем. При частичном окислении расплава алюминия появляется его оксид, в пр сутствии которого количество тетраэдров ВО , трехмерно связанных в пространственную сетку, резко умень шается, что ведет к расслоению защитной обмазки и последующему разрушению ее в процессе плавки металла. Обнажившийся шамотный огнеупор в контакте с расплавом алюминия интенсивно взаимодействует. На поверхности футеровки образуются шлаковые настыли состава: корунд, шпинель MgO-Al2 Oo, сцементированные металлическим алюминием, кремнием, железом. Настыли затрудняют чистку ванны. Расплав загрязняется неметаллическими включениями и кремнием. Наиболее близкой к предлагаемой по технической сущности и достигаемому положительному эффекту является футеровка отражательной печи, включающая кирпичную кладку из шамотного огнеупора и облицовку ванны плавильной печи, выполненную из химически стойких в расплавах алюминия корундовых изделий 2. Недостатком известной футеровки является слабая устойчивость к пропитке расплавом металла. Это объясняется тем, что пресованные и обожжеиные корундовые изделия имеют до 80 эффективных пор от общей открытой пористости, которые обуславливают проникновение расплава в огнеупор. Так, например, если взять корунд вый кирпич после k месяцев службы в подине печи под слоем алюминия, то вес его увеличивается на 600 г, так как кирпич пропитывается металлом. 1 м корундовой кладки поглощает в год 100-120 кг алюминия. При площади в 0 м внутренней поверхности сорокапятитонной ванны отражательной печи потери составляют около 5 Т металла. Кроме того, глубокая пропитка огнеупоров металлом приводит к необратимому првыше1нию теплопроводности футеровки, уве чивая непроизводительные энергетиче кие затраты на поддержание теплово го режима агрегата, а также приводи Кизносу огнеупоров и снижению эксп луатационных показателей печи. Цель изобретения повышение металлоустойчивости облицовки, что обеспечивает увеличение срока службы футеровки. Поставленная цель достигается те что футеровка отражательной печи дл плавки алюминия и его сплавов, вклю чающая кирпичную кладку из огнеупора и облицовку плавильной ванны мат риалом, химически стойким в расплава алюминия, выполнена из термообработанных изделий с замкнутой (тупиковой) пористостью, предпочтительно и асбестоцементных изделий. Преимущество такой облицовки зак лючается в том, что изделия с замкнутой пористостью не пропитываются расплавом металла, что способствует не только снижению потерь металла, но и уменьшению износа шaмotнoй фут

ровки.

При этом повышается стабильность теплофизических свойств футеровки, i экономится расход энергетических ресурсов на поддержание необходимого температурного режима плавки, увеличивается срок службы теплового агрегата, т.е-, повышается эффективность футеровки и агрегата в целом.

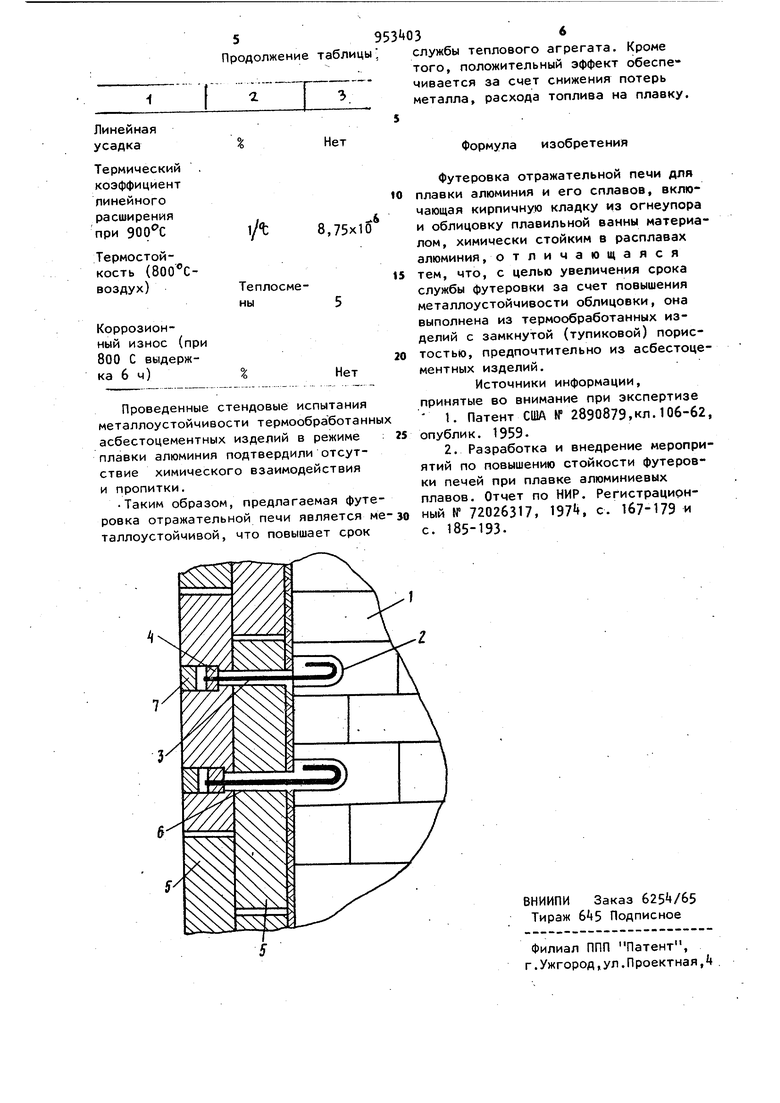

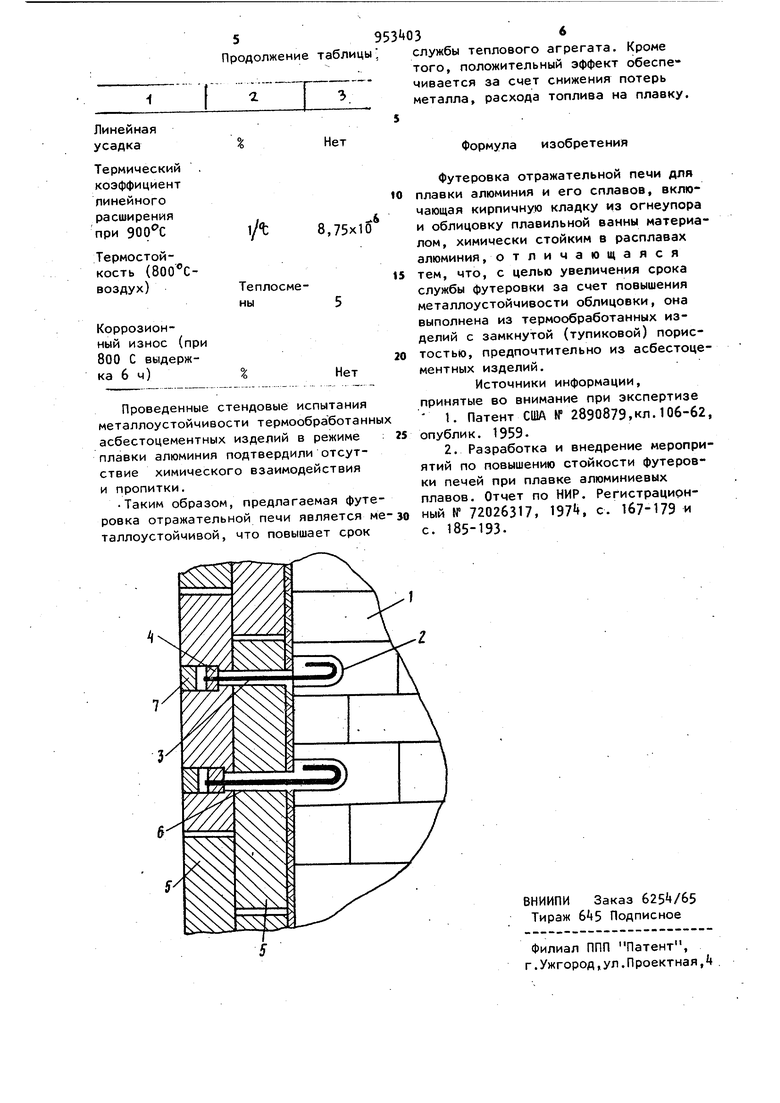

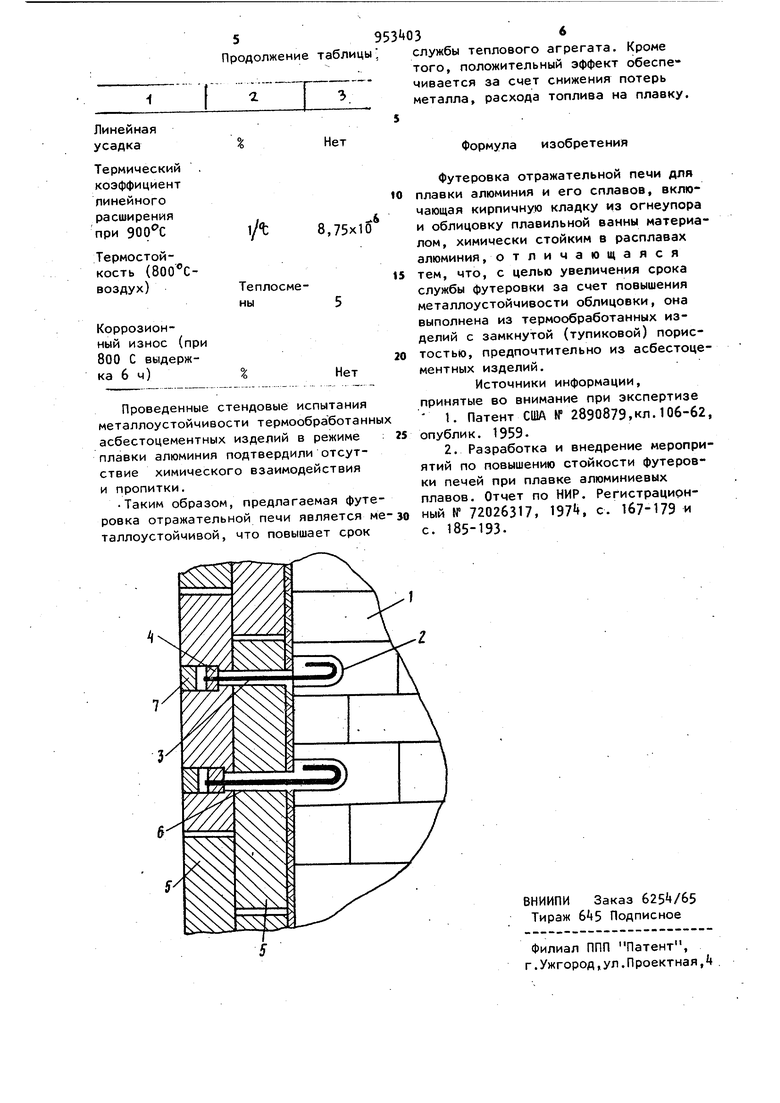

На чертеже изображен участок футеровки стенки плавильной ванны.

Футеровка содержит кирпичную кладку из шамотного огнеупора 1, в которой со стороны плавильного простг/см

1,75 12,5

МПа

12,0

МПа 3

смЭ. 03 ранства имеются заглубления 2 для крепления шпилек 3- Шпильки 3сякорным окончанием забиты в отверстия и укреплены шамотным мертелем. Концы шпилек имеют нарезку под гайку и предназначены для крепления облицовочных термообработанных асбестоцементных изделий 5, имеющих сквозные отверстия 6.Внутренний слой облицовочных асбестоцементных изделий крепится шамотным мертелем к основной футеровке. Внешний слой укреплен на шпиль- ках под гайку, которые закрыты асбестоцементными пробками 7- Асбестоцементные пробки образуют компенсационный зазор с торцом шпильки, предусматривающий свободное термическое расширение шпильки. Асбестоцементные изделия, отвечающие ГОСТ 248-78, подвергаются термообработке при температуре 650+30 С. Скорость подъема температуры не первышает 3 град/мин. СущHocTb основных изменений, происходящих в изделиях, заключается в следующем. При температуре 420-500°С происходит дегидратация гидрата оксида кальция с образованием свободного оксида кальция, а при 600°С - дегидратация минерального волокна и составляющих цемента. При этом происходит некоторое разупрочнение материала, но как видно из приведенной таблицы, изделия удовлетворяют необходимым требованиям по прочности. В таблице приведены свойства асбестоцементных изделий после термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2149923C1 |

| Футеровка ванны отражательной печи | 1984 |

|

SU1244456A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2225578C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2011 |

|

RU2481534C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2018 |

|

RU2697998C1 |

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729232C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753926C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВЫХ ЛОМОВ | 2014 |

|

RU2579707C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2707370C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-04—Подача