Изобретение относится к литейному производству, а именно к модификаторам для производства высокопрочного чугуна, преимущественно при получении отл.ивок методом непрерывного литья.

Известен модификатор, содержащий. мас.%:

Магний6,0-8,0

Кальций3,0-12,0

Барий1,0-12,0

Редкоземельные

металлы1,0-8,0

Медь15.0-30,0

Железо1,0-15,0

Марганец15,0-30,0

Углерод0,5-6,0

КремнийОстальное

Однако указанный модификатор не обладает достаточным графитизирующим потенциалом, а также вследствие чрезмерно высокого содержания щелочноземельных металлов плохо усваивается чугуном, что не

сл

с

позволяет получать высокие физико-механические характеристики металла.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является модификатор, содержащий, мас.%:

Магний

Кальций

Барий

Редкоземельные

металлы

Алюминий

Медь

Титан

Кремний

Железо

0,1-2,0 0,1-4.0 0,1-5,0

0,1-5,0

0,1-4,0

0.1-5,0

0.1-15,0

60,0-78,0

Остальное

ч

N

W

„А

4

ю

Однако известный модификатор не обеспечивает равномерности свойств и размерной точности непрерывнолитого слитка из высокопрочного чугуна, а также вследствие низкого содержания РЗМ не обладает

достаточной устойчивостью и длительностью эффекта модифицирования.

Цель изобретения - повышение размерной точности слитка и равномерности свойств чугуна по сечению и по длине не- прерывнолитого слитка, а также повышение длительности модифицирующего эффекта. Поставленная цель достигается оптимизацией содержания элементов в составе модификатора, а также дополнительным введением циркония при следующем соотношении компонентов, мас.%:

Магний2,5-3,5

Кальций0,1-1,5

Алюминий0,1-3,5

Титан0,1-10,0

Редкоземельные металлы6,0-12,0

Медь6,0-30;0

Цирконий0,1-5,0

Кремний35,0-55,0

ЖелезоОстальное

Обработка чугуна модификатором предлагаемого состава способствует получению высоких и равномерных механических свойств как по сечению, так и по длине не- прерывнолитого слитка, в значительной степени выравнивается микроструктура как по металлической матрице, так и по графитной составляющей.

Кроме того, при протяжке слитка, особенно крупногабаритного, из высокопрочного чугуна, как правило, имеется подутие слитка вследствие прогиба пластичной корочки по периметру сечения слитка во внешнюю сторону под действием металло- статического напора чугуна, находящегося в металлоприемнике, что приводит к нарушению размерной точное™ слитка и дополнительной механической обработке.

Обработка чугуна цирконийсодержа- щим модификатором предлагаемого состава в значительной степени устраняет указанный дефект.

При содержании циркония менее 0,1% его действия в изложенном направлении не проявляются, а при более 5% усиливается склонность чугуна к отбелу.

, Медь способствует перлитизации металлической основы чугуна, что повышает его эксплуатационные характеристики, утяжеляет модификатор и снижает температуру его плавления, что повышает степень усвоения модификатора и способствует снижению пироэффекта.

При менее 6% медь свое влияние не проявляет, а добавки свыше 30% меди не выгодны экономически и усложняют выплавку модификатора.

Основное назначение кальция традици- онно-десульфурация и дегазация чугуна, снижение его склонности к отбелу, что обеспечивает получение качественных отливок с

высокими рабочими свойствами. При менее 0,1 % указанный элемент воздействия на чугун не оказывает, а при свыше 1,5% снижается степень усвоения модификатора в результате ошлакования его частиц при мо0 дифицировании.

Магний и редкоземельные металлы (РЗМ) являются глубуляризирующими компонентами модификатора, обеспечивающими получение графита вермикулярной и

5 шаровидной формы, что резко повышает рабочие свойства чугуна, а замена части магния на РЗМ повышает степень усвоения модификатора и снижает пироэффект. Содержание РЗМ менее 6% и магния менее

0 2,5% не обеспечивает надежного получения компактных форм графита, а при свыше 3,5% магния и 12% РЗМ повышается склонность чугуна к отбелу, что снижает эксплуатационные качества металла.

5 Кремний является основой модификатора. В нем растворены все щелочноземельные и редкоземельные металлы. Кремний играет роль основного графитизатора. При менее 35% Si графитизирующий потенциал

0 модификатора недостаточен, а при свыше 55% Si значительно падает удельный вес модификатора и повышается его температура плавления, что снижает степень усвоения и усиливает пироэффект.

5 Алюминий способствует графитизацйи чугуна, предотвращает окисление модификатора. При менее 0,1% его действие не проявляется, а при более 2,5% ухудшается шлаковый режим модифицирования.

0 Титан введен в качестве сильного рас- кислителя и нитродообразующего элемента. При менее 0,1% его действие также не проявляется, а при более 10% титан подавляет процесс образования шаровидного

5 графита.

Железо является балластом и способствует утяжелению модификатора. Оно вносится в сплав как составляющая шихтовых ферросплавов.

0 Оценку эффективности модификаторов проводят в серии экспериментальных плавок.

В качестве шихтовых материалов для выплавки модификаторов используют сле5 дующие сплавы и чистые компоненты: магний металлический гранулированный, силикокальций СК-30, силикобарий ФС55 Ба32, силикоцирконий ФСЦр50, алюминий металлический чушковый А98, лигатура ФСЗОРЗМЗОА, медь катодная, ферротитан

ФТиЗОА, ферросилиций ФС75. Модификаторы выплавляют в графитовом тигле емкостью 60 кг, помещенном в плавильный индуктор установки ЛПЗ-63.

Для предотвращения угара компонентов с момента включения индуктора до момента разливки модификатора по изложницам в тигель печи подают аргон. После охлаждения полученные слитки дробят до фракции 1- 15 мм.

Базовый чугун состава, % : углерод 3,3- 3,5; кремний 1,5-1,7; марганец 0,5-0,7; фосфор 0,1; хром 0,1 и сера 0,07-0,09, выплавляют в индукционной печи,ИЧТ-1 емкостью 1 тс кислой футеровкой. Обработанным металлом заливают соответствующие образцы, от каждого из которых отбирают пробы на химический анализ. Расход модификаторов составляет 2,5% от массы обрабатываемого металла. Температура обработки 1380°С.

Модифицированный чугун заливают в металлоприемник установки непрерывного литья, после чего начинают протяжку слитка квадрат 120 х 120 мм.

Через каждый погонный метр полученного слитка вырезают поперечные темпле- ты в количестве 10 шт, для определения микроструктуры и механических свойств чугуна, а также размерной точности слитка. Под размерной точностью понимают максимальное отклонение от размера 120 мм, выраженное в миллиметрах. Под равномерностью свойств по сечению слитка понимают максимальную разность в показателях твердости и прочности на разрыв образцов, взятых от каждого из десяти темплетов в центре квадрата и при вершине угла на расстоянии 20 мм от кромки. Для характеристик однородности свойств по длине слитка сравнивают между собой показатели свойств, полученные на образцах из вершин квадрата на каждом темплете.

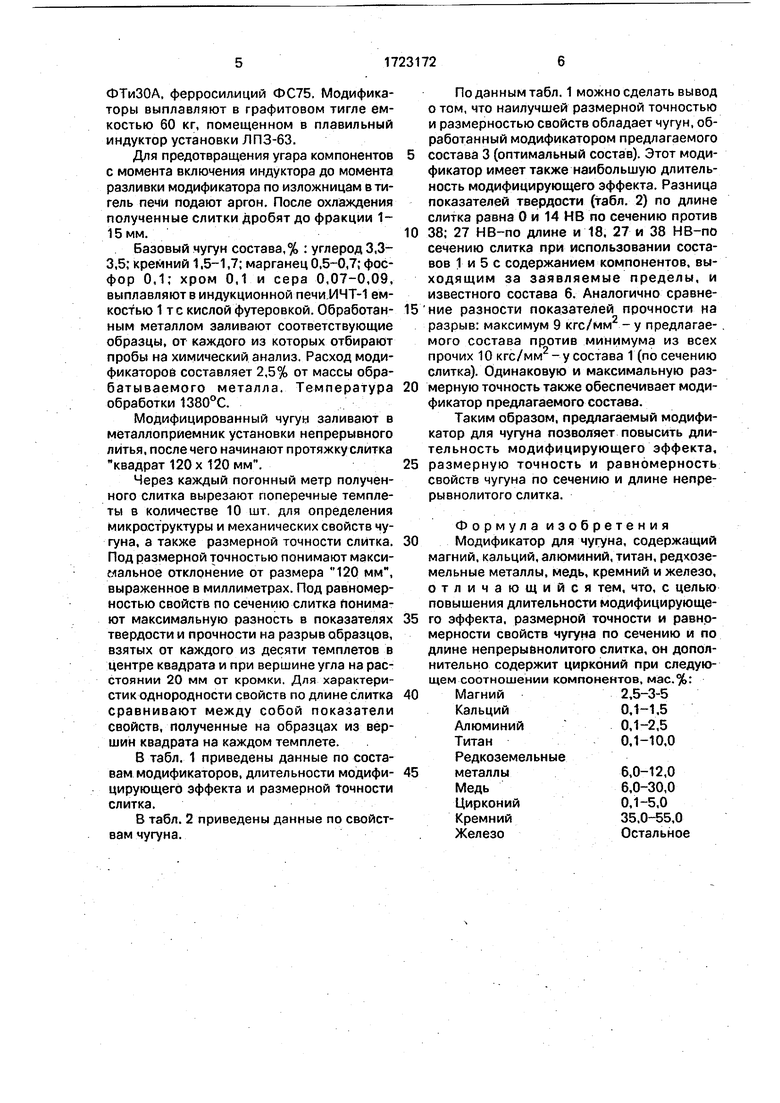

В табл. 1 приведены данные по составам модификаторов, длительности модифицирующего эффекта и размерной точности слитка.

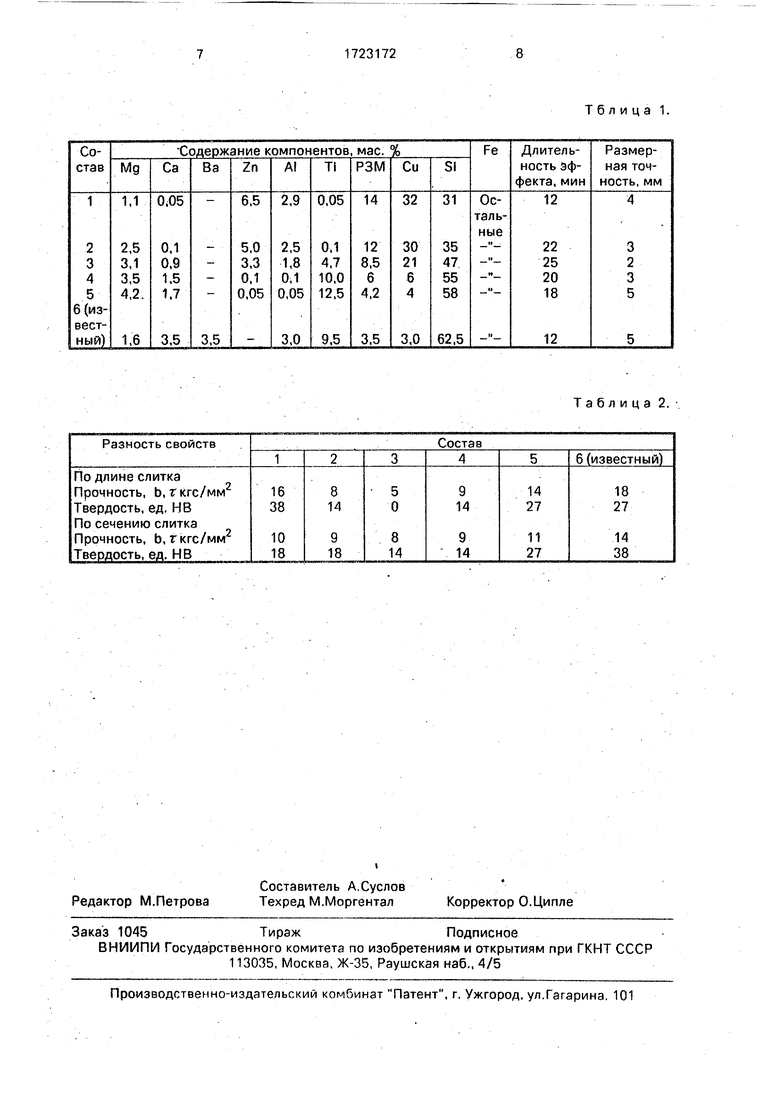

В табл. 2 приведены данные по свойствам чугуна.

По данным табл. 1 можно сделать вывод о том, что наилучшей размерной точностью и размерностью свойств обладает чугун, обработанный модификатором предлагаемого

состава 3 (оптимальный состав). Этот модификатор имеет также наибольшую длительность модифицирующего эффекта. Разница показателей твердости (табл. 2) по длине слитка равна 0 и 14 НВ по сечению против

38; 27 НВ-по длине и 18, 27 и 38 НВ-по сечению слитка при использовании составов 1 и 5 с содержанием компонентов, выходящим за заявляемые пределы, и известного состава 6. Аналогично сравне ние разности показателей прочности на разрыв: максимум 9 кгс/мм2 - у предлагаемого состава против минимума из всех прочих 10 кгс/мм2-у состава 1 (по сечению слитка). Одинаковую и максимальную размерную точность также обеспечивает модификатор предлагаемого состава.

Таким образом, предлагаемый модификатор для чугуна позволяет повысить длительность модифицирующего эффекта,

размерную точность и равномерность свойств чугуна по сечению и длине непре- рывнолитого слитка.

Ф о р м у л а и з о б р е т е н и я Модификатор для чугуна, содержащий магний, кальций, алюминий, титан, редкоземельные металлы, медь, кремний и железо, отличающийся тем, что, с целью повышения длительности модифицирующе- го эффекта, размерной точности и равномерности свойств чугуна по сечению и по длине непрерыбнолитого слитка, он дополнительно содержит цирконий при следующем соотношении компонентов, мас.%: Магний2,5-3-5

Кальций0,1-1,5

Алюминий 0,1-2,5

Титан0,1-10,0

Редкоземельные

металлы6,0-12,0

Медь6,0-30,0

Цирконий0,1-5,0

Кремний35,0-55,0

ЖелезоОстальное

Т б л и ц а 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1990 |

|

SU1724715A1 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ ЧУГУНА С ВЕРМИКУЛЯРНЫМ И КОМПАКТНЫМ ГРАФИТОМ | 2006 |

|

RU2323270C2 |

| Ферросплав для получения высокопрочного чугуна | 1982 |

|

SU1097700A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Комплексный модификатор | 1977 |

|

SU749926A1 |

| Модификатор для чугуна | 1990 |

|

SU1708909A1 |

| Модификатор | 1978 |

|

SU688531A1 |

| Модификатор для чугуна | 1989 |

|

SU1740478A1 |

| Модификатор | 1978 |

|

SU739124A1 |

Изобретение относится к модификаторам для производства высокопрочного чугуна, преимущественно при получении отливок методом непрерывного литья. Цель изобретения - повышение длительности модифицирующего эффекта, размерной точности и равномерности свойств чугуна по сечению и по длине непрерывнолитого слитка. Модификатор содержит компоненты, мас.%: 2,5-3,5; кальций 0,1-1,5; алюминий 0,1-3,5; титан 0,1-10,0; редкоземельный металл 6,0-12,0; медь 6,0-30,0; цирконий 0,1- 5,0; кремний 35,0-55,0; железо остальное. 2 табл.

Т а б ли ц а 2.

| Модификатор | 1975 |

|

SU533666A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модификатор для чугуна | 1982 |

|

SU1036783A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-30—Публикация

1990-05-17—Подача