(Л

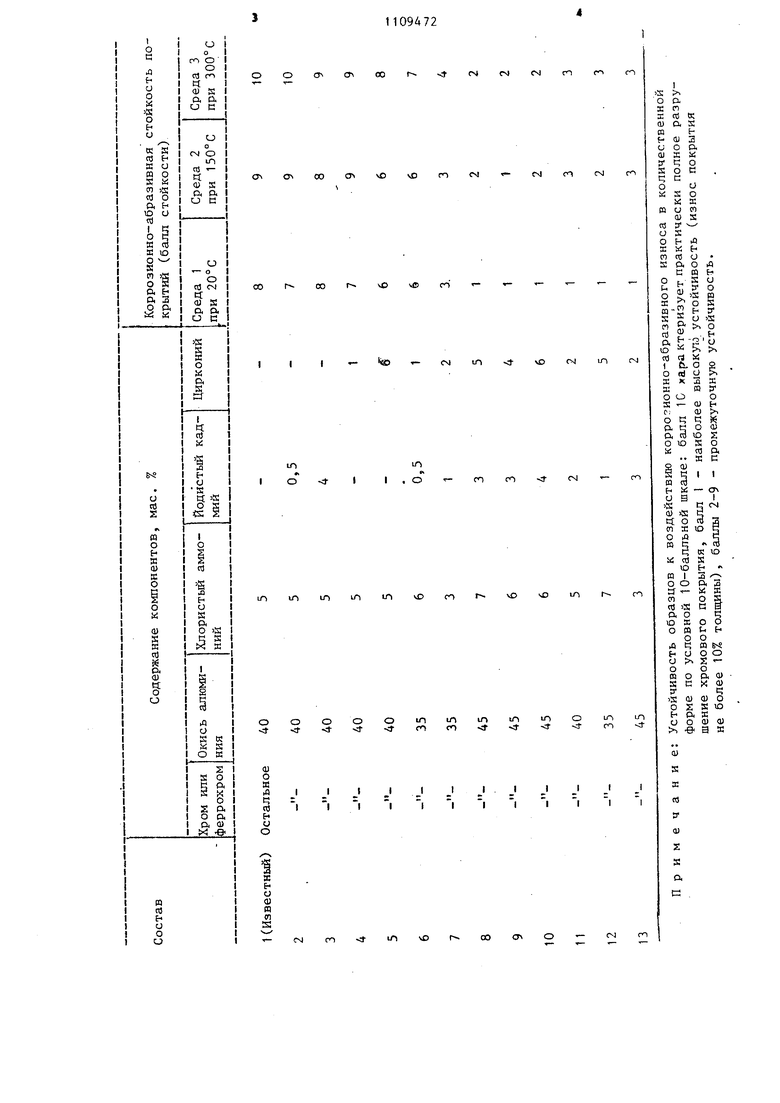

с: I.1 Изобретение относится к eтaллyp гии, а именно к химико-термической обработке металлов, конкретно к области составов насыщаюпщх смесей,, предназначенн)х для xpoivRipoBaHHH эксплуатируемых в условиях коррозион но-абразивного износа узлов и деталей особо ответственной химической аппаратуры. Известен состав для хромирования содержащий металлический хром или ф рохром, окись алюминия 5 хлористьп-i аммоний, карбиды хрома и окись желе за СП. Недостатком этого состава являютс сравнительно невысокие свойства диф фузионного (защитного) слоя, связан ные с недостаточным его легированием Наиболее близкой к изобретению п технической сущности и достигаемому эффекту является смесь 2 для хроьш рования стальных изделий, содержаагая мае, %: Окись алюминия 40 Хлористый аммоний 5 Хром (или феррохром) Остальное Однако известная смесь отличаясь технологичностью, доступностью входя щих компонентов и ПРОСТОТОЙ редептуры5способствует обеспечению достаточ но плотных защитных покрытий,не отвечающих требованиям заданной уетойчивости к воздействию коррозионяо-абразивньк сред. Целью изобретения является повышение абразивно-коррозионной стойкости обрабатываемых изделий. Поставленная цель достигается тем, что смесь для хромирования стальных изделий, содержащая окись алюминия, хлористый аммоний, хром или феррохром, дополнитально содержит йодистый кадмий и цирконий при следующем соотнощении компонентов, мае. %: Йодистый кадмий 1-3 Цирконий2-5 Окись алюминия 35-43 Хлористый аммоний 3-7 Хром (или феррохром) Остальное Хром (или феррохром) относится к основным известным компонентам. 2 2 составляющим дополнительную до 100% часть смеси, и вводится: ; состав смеси для создания актиьг :воздействуюш,их на процесс хромирования термодиффузионных условий. Окись алюминия тоже относится к известным, вводимым по прямому назначению ингредиентам в известньк пределах. Ее присутствие позволяет получить требуемую чистоту поверхности защитного покрытия, исключив при этом возможность образования локализованных (и не отвечаюп1их требованиям толщины) зон покрытия. Роль хлористого аммония сводится к формированию благоприятно сказывающихся при процессе хромирования активных атомов хрома. Йодистый кадмий и цирконий - новые компоненты, придающие предлагаемой насыщающей смеси заданные свойства. Они обуславливают дискретное изменение сопротивляемости защитного покрытия совместному воздействию абразивньгх и коррозионных сред. Для количественной оценки роли этих компонентов на свойства предлагаемого состава насьщающей смеси лабораторно-промышленным испытаниям подвергли ряд ее рецепт ф, в которые, наряду с 35-45 мае. % окиси алюминия, 3--7 мае. % хлористого аммония, хром (или феррохром) - остальное, систематизировано вводилось 0,5| 1,0; 2,0; 3,0 и 4,0 мае, % йодистого кадмия и 1,0 ZjOj 4.0; 5,0 и 6,0 мас.% циркония. Одновременно с этим сопоставительной оценке подвергали известный состав. Все опыты проводили с привлечением одинаковых коррозионно-абразивныл сред (промышленные растворы агрессивных продуктов с добавками соответствующего количества абразивных частиц), а процесс хромирования образцов осуществляли на одинаковьк режимах, используя стандартное нагревательное оОорудование и обычную оснастку. лчы результаты Как видно из данных таблицы, наи лучшей сопротивляемостью коррозионн абразивному износу обладают защитнЕл (хромовые) покрытия, полученные при использовании смеси, содержащей 3 мае. % йодистого кадмия, мас.% циркония, 45 мае о % окиси алюминия, 6 мае. % хлористого аммония,, хром остальное. При этом полож гтельное воздействие новых компонентов прояв ляется лишь при условии совместного ихвведения в предлагаемый состав. Так, при введении в смесь только одного йодистого кадмия до 4 мае« % (концентрация циркония равна нулю) и прочих ингредиентов в предлагаемьо пределах получаемые хромистые покрытия не имеют приемлемой коррозионно-абразивной стойкости, особенно при повышенных температурах работы детали. Аналогичный рез шьтат отмечается в случае введения одного толь ко циркония (даже до 6 мас %) и соде жания в насьщающей смеси прочих компонентов в предлагаемых пределах . Совместное введение йодистого кад мия и циркония соответственно меньше 1 и 2 мас.% тоже не позволяет достичь заданных свойств, так как не обеспечивает требуемой устойчивости покрытия. Введение этих компонентов свыше 3 и 5 мае. % практическв не сказывается на дапьнейшем улучшении анализируемых показателей качества, практически не приводит к более высокой етойкоети хромового покрытия По этой причине пределы содержания йодистого кадмия и циркония в предлагаемой насьицаюшей смеси ограничены соответственно в 1-3 и 2-5 мае. %. Предлагаемьз механизм благоприятного совместного воздействия йодистого кадмия пиркония при хромировании предлагаемой наеьпцающей смесью состоит в образовании защитных пленок требуемого (с точки зрения коррозионно-абразивного износа) состава, имеющих хорошую адгезию с металлом и споеобствующ5 х: подавлению нежелательньк диффузионных процеееов в случае эксплуатации хромированной детали при повышенных температурах. Предлагаемая насыщающая смесь, в отличие от известной позволяет достичь требуемые свойства (в 38 раз повьш.енную к коррозионноабразивном стойкость) хромируемых поверхностей, отличается простотой в производстве и в использовании может применяться во всех отраслях маошностроения,, специализирующихся в области химико-термической обработки деталей и узлов, особенно в хи1.1ическом машиностроении при производстве особоответственной аппаратуры, Ожидаемый экономический эффект от применения предлагаемой насьщающей емееи составляет около 700-800 руб/т обрабатываемых деталей, что достигается путем резкого в 3-5 раз повышения долговечности оеобонагруженных деталей и узлов, а еледовательно, экономии металла, увеличения в 2-3 раза продолркительности межремонтного пробега оборудования

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромирования стальных изделий | 1983 |

|

SU1109471A1 |

| Состав для диффузионного хромирования | 1983 |

|

SU1135800A1 |

| Смесь для хромирования изделий из автоматных сталей | 1982 |

|

SU1047995A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1356527A1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1541304A1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1520142A1 |

| Состав для хромирования стальных изделий | 1983 |

|

SU1137112A1 |

| Способ комплексной химико-термической обработки изделий из углеродистых сталей и спеченных материалов на основе железа | 1983 |

|

SU1157127A1 |

| Способ диффузионного хромирования стальных изделий | 1983 |

|

SU1159961A1 |

| Состав для диффузионного хромирования углеродистых сталей | 1990 |

|

SU1705403A1 |

СМЕСЬ ДЛЯ ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащая окнсь алюминия, хлористьм аммоний, хром или феррохром, отличающаяся тем, что, с целью повьш1ения абразивно-коррозионной СТО11КОСТИ обрабатываемых изделий, она дополнительно содержит йодистый кадмий и цирконий при следующем соотношении компонентов, мас.%: Йодистый кадмий 1-3 Цирконий2-5 Окись алюминия 35-45 Хлористый аммоний 3-7 Хром (или феррохром) Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для хромоалюмосилицирования металлов и сплавов | 1974 |

|

SU602603A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Химико-термическая обработка , металлов и сплавов | |||

| Справочник под ред | |||

| Л.С.Ляховича | |||

| М., Металлургия, 1981, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

Авторы

Даты

1984-08-23—Публикация

1983-06-29—Подача