Had.

ОФ

11

Изобретение относится к машиностгоению, а именно к химико-термической обработке, и может быть использовако для повышения износо- и корро зиснной стойкости деталей в сельхозмашиностроении и других отраслях.

Известенсостав П хромирования стальных изделий, имеющий следующее соотношение компонентов, мае.% окись хрома 43 49; порошок алюминия 18 20; хлористый аммоний 1-3; сернистое железо 3-5; окись алюминия остальное.

Недостатком указанной смеси является то, что образующиеся диффузионные слои имеют обезуглероженный подслой, что резко снижает их эксплуата ционные характеристики.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав 2j для диффузионного хромирования, который содержит следующие компоненты, мас.% Хром78-89

Окись алюминия 14-17 Хлорид аммония 1,0-1,7 Недостатком данного состава является невозможность получения диффузионных слоев с необезуглероженным подслоем, что резко снижает эксплуатационные характеристики, особенно на среднеуглеродистых сталях, например стали 45.

Цель изобретения - улучшение качества покрытий путем повышения микротвердости обраба.тываемых изделий.

Указанная цель достигается тем,, что состав для хромирования стальных изделий, содержащий феррохром, шамот и хлористый аммоний дополнительно содержит титан и древесноугольный карбюризатор,при следующем содержании компонентов, мас.%:

Титан3-7

Древесноугольный ; карбюризатор 2-4 Хлористый аммоний 1-2 Шамот20-25

Феррохром Остальное

При поверхностном легировании стальных изделий, особенно из малои среднеуглеродисть{х сталей, происходит обезуглероживание подслоя, вследствие чего резко снижаются эксплуатационные свойства покрытий и, как следствие, экономическая эффективность химико-термической обработки.

371122

После хромирования в известном составе поверхностный легирующий слой представляет собой твердый раствор хрома в железо плюс карбиды 5 хрома (глубина 30-35 мкм и микротвердость порядка 1200-1400 кгс/мм) с обезуглероженным подслоем глубина до 80 мкм и микротвердость 280 350 кгс/мм .

О в процессе эксплуатации на первом этапе наблюдается заметное повьш1ение износостойкости изделий (пока работает карбидный слой, после чего наступает период ускоренного износа t5 (работает обезуглероженная зона) , который резко снижает общую картину эффективности обработки.

Введение в состав легирующей сме- си древесноугольного карбюризатора 20 в предлагаемой концентрации позволя.ет повысить содержание углерода в подслое и получить плотный слой карбидов хрома на поверхности с микротвердостью 1500-1800 кгс/мм.

5 Снижение концентрации древесно- угольного карбюризатора в смеси до 1% не оказывает заметного влияния на процесс, а повышение концентрации более 4% приводит к снижению эффек-

0 тивности смеси вследствие образования карбидов в легирующей смеси. Титан вводится с целью предупреждения образования карбидов хрома в самой насыщающей смеси, так как он

5 является одним из наиболее сильных карбидообразующих элементов.

Снижение концентрации титана менее 3% снижает эффективность процесса, вероятно, вследствие образования

0 карбидов хрома в легирующей смеси.

Превышение концентрации титана в смеси более 10% способствует обезуглероживанию подслоя из-за титанирован я карбюризатора, т.е. образования

5 карбидов титана на карбюризаторе. При концентрации титана в смеси 1520% очень хорошо титанируются крупные частицы и специально загружаемые кусочки карбюризатора, в том числе

0 графита.

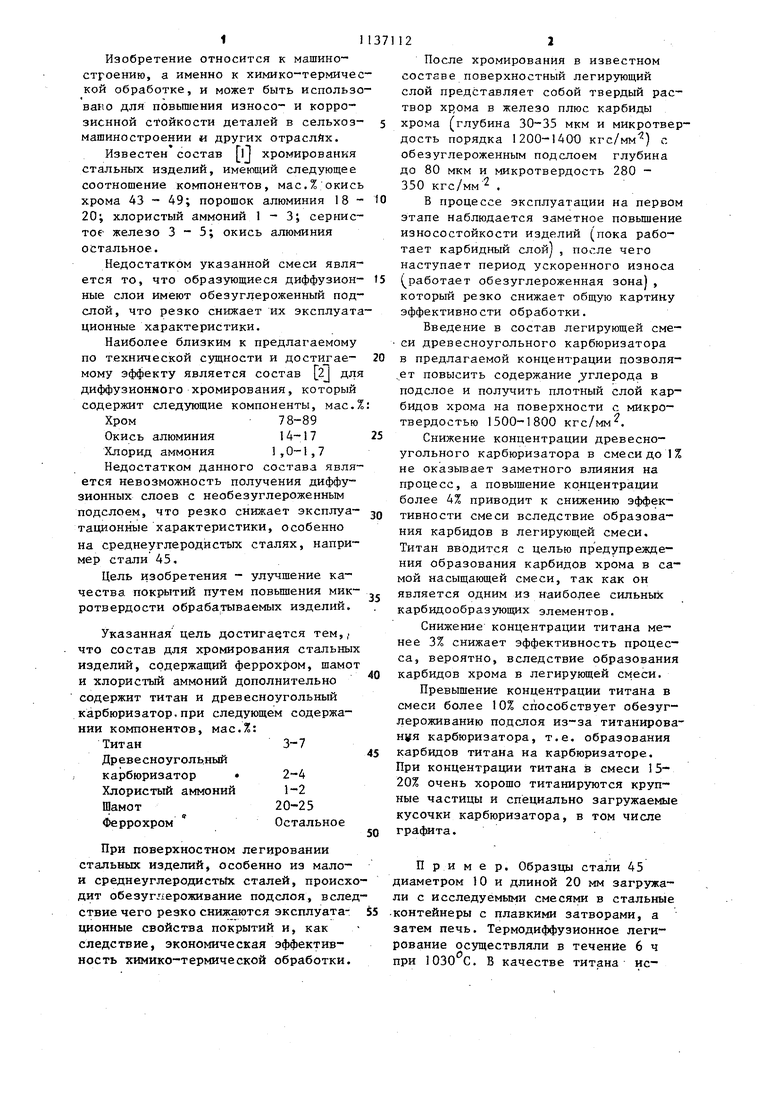

Пример. Образцы стали 45 диаметром 10 и длиной 20 мм загружали с исследуемыми смесями в стальные 5 .контейнеры с плавкими затворами, а затем печь. Термодиффузионное легирование осуществляли в течение 6 ч при 1030 С. В качестве титана ис3пользовали мелкую фракцию (1 мм) ти тановой .губки. I Составы исследуемых смесей и полученные результаты представлены в таблице. Как видно из таблицы легирование изделий в смесях предлагаемого состава позволяет получать покрытия, обладающие высокой микротвердостью с менее обезуглероженнь м подслоем. Не исключено, что на повышение микр твердости оказывает влияние и возмо 24 ное присутствие незначительных количеств карбида титана в слое. Повьшение микротвердости основного слоя, и особенно подслоя, позволяет значительно повысить эксплуатационные характеристики деталей после обработки. Предлагаемый состав позволяет проводить процесс хромирования, они- жающий или исключающий обезуглероживание подслоя и, таким образом, дает возможность противостоять контактным нагрузкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ДИФФУЗИОННОГО УПРОЧНЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1992 |

|

RU2048605C1 |

| Состав для комплексного насыщения стальных изделий | 1980 |

|

SU908939A1 |

| Состав для комплексного легирования стальных изделий | 1981 |

|

SU1014980A1 |

| СПОСОБ И СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1996 |

|

RU2157859C2 |

| Состав для хромирования стальныхиздЕлий | 1979 |

|

SU834239A1 |

| СОСТАВ ДЛЯ ХРОМОВАНАДИРОВАНИЯ ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 2016 |

|

RU2626369C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И СПЛАВОВ ПРИ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКЕ | 2007 |

|

RU2354713C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| Состав для хромирования стальных изделий | 1979 |

|

SU905320A1 |

| Состав для диффузионного хромирования стальных изделий | 1988 |

|

SU1650774A1 |

СОСТАВ ДЛЯ ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащий феррохром, шамот и хлористый аммоний, отличающийся тем, что, с целью улучшения качества покрытий путем повышения микротвердости обрабатываемых изделий, он дополнительно содержит титан и древесноугольный карбюризатор при соотношении компонентов, мас.%: 3-7 . Титан Древесноугольный 2-4 карбюризатор 1-2 Хлористый аммоний 20-25 Шамот Остальное Феррохром

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 924172, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав шихты для диффузионного хромирования | 1975 |

|

SU536252A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-30—Публикация

1983-06-09—Подача