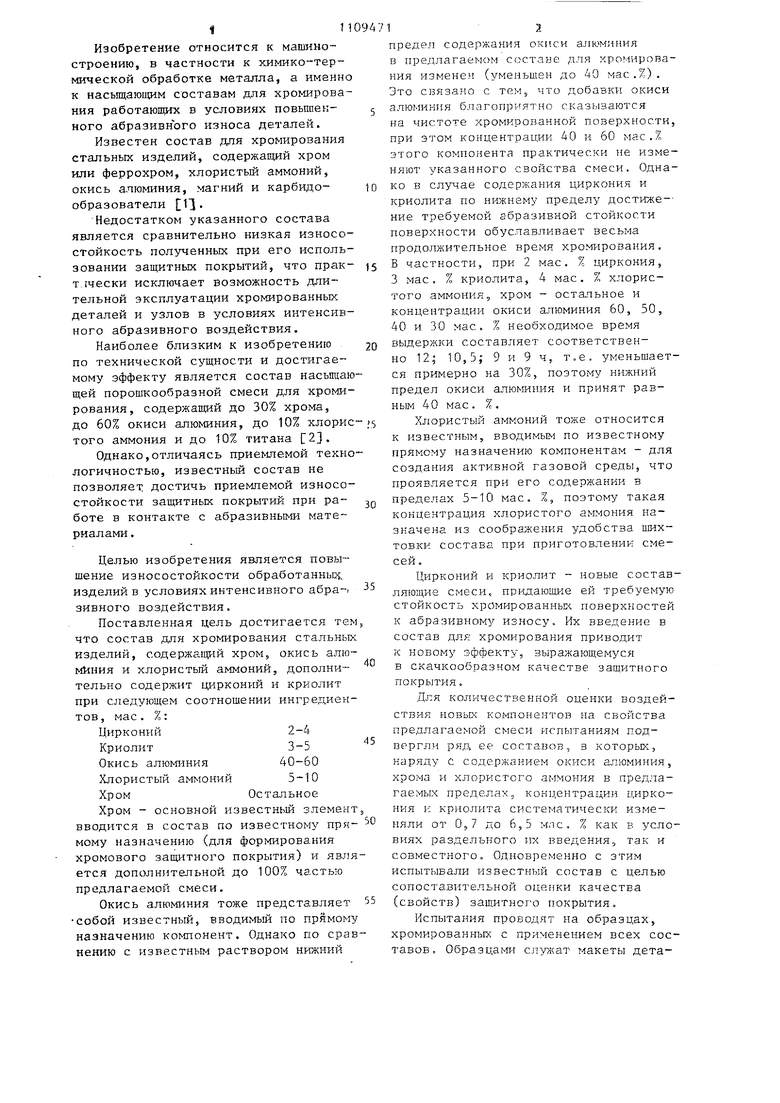

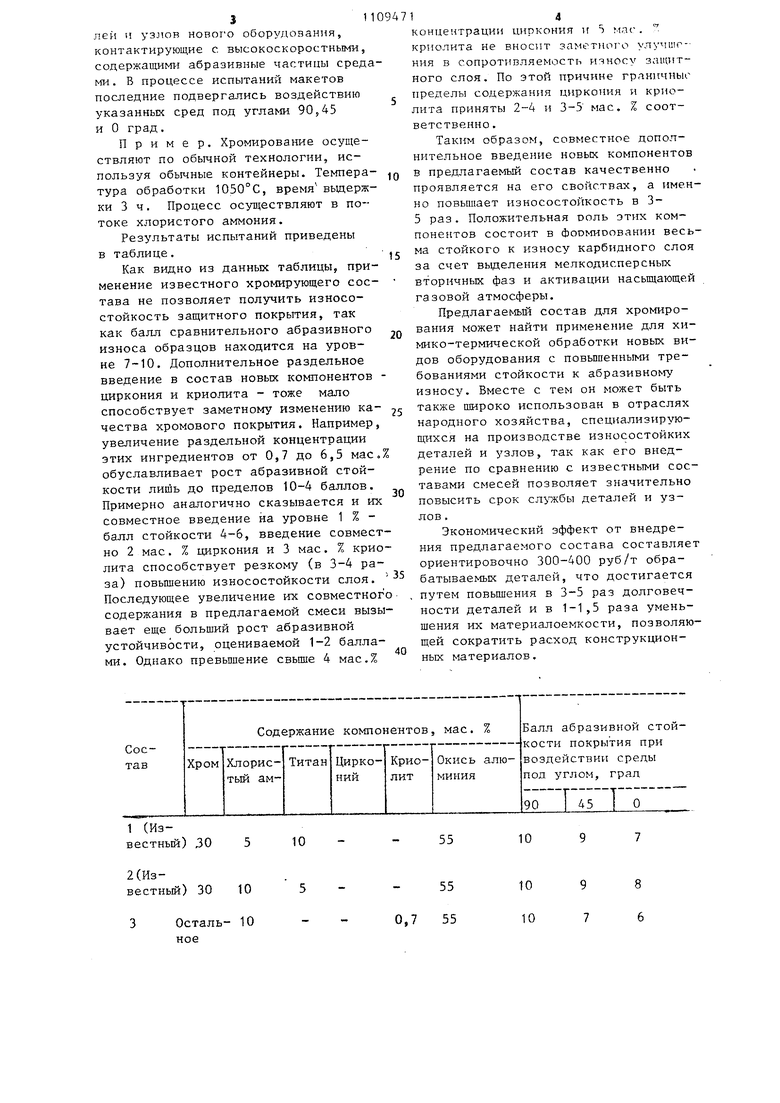

ч1 Изобретение относится к машиностроению, в частности к химико-термической обработке металла, а именно к насьпдагощим составам для хромирования работающих в условиях повышенного абразивнЪго износа деталей. Известен состав для хромирования стальных изделий, содержащий хром или феррохром, хлористый аммоний, окись алюминия, магний и карби;дообразователи р1. Недостатком указанного состава является сравнительно низкая износостойкость полученных при его использовании защитных покрытий, что практ.1чески исключает возможность длительной эксплуатации хромированных деталей и узлов в условиях интенсивного абразивного воздействия. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является состав насыщаю щей порошкообразной смеси для хромирования, содержащий до 30% хрома, до 60% окиси алюминия, до 10% хлорис того аммония и до 10% титана ZJ. Однако,отличаясь приемлемой техно логичностью, известньш состав не позволяет достичь приемлемой износостойкости защитных покрытий при работе в контакте с абразивными материалами . Целью изобретения является повышение износостойкости обработанныз. изделий в условиях интенсивного абра-. зивного воздействия. Поставленная цель достигается тем что Состав для хромирования стальных изделий, содержа дий хром, окись алю миния и хлористый аммоний, дополнительно содержит цирконий и криолит при следующем соотношении ингредиен тов, мае. %: Цирконий2-4 Криолит3-5 Окись алюминия 40-60 Хлористый аммоний 5-10 ХромОстальное Хром - основной известный элемент вводится в состав по известному прямому назначению (для формирования хромового защитного покрытия) и явля ется дополнительной до 100% частью предлагаемой смеси. Окись алюминия тоже представляет собой известный, вводимый по прямому назначению KONfflOHeHT. Однако по срав нению с известным раствором нижний 1 1 предел содержания окиси алюмлния в предлагае1чом соста зе для хромирования изменен (уменьшен до 40 мас.%). Это связано с тем, что добавки окиси алюминия благопрртятно сказываются на чистоте хромированной поверхности, при этом концентрации 40 и 60 мас.% этого компонента практически не изменяют указанного свойства смеси. Однако в слут-гае содержания циркония и криолита по нижнему пределу достиже-ние требуемой абразивной стойкости поверхности обуславливает весьма продолжительное время хромирования. В частности, при 2 мае. % циркония, 3 мае. % кp ioлитa, 4 мае. % хлористого аммония, хром - остальное и концентрации окиси алюминия 60, 50, 40 и 30 мае. % необходимое время выдержки составляет соответственно 12; 10,5; 9 и 9 ч, т.е. уменьшается примерно на 30%, поэтому нижний предел окиси алюминия и принят равным 40 мае. 7с, Хлористый аммоний тоже относится к известным, вводимьи по известному прямому назначению компонентам - для создания активной газовой среды, что проявляется при его содержании в пределах 5-10 мае. %, поэтому такая концентрация хлористого аммония назначена из соображения удобства шихтовки состава при приготовлении смесей. Цирконий и криолит - новые составляющие смеси, придающие ей требуемую стойкость хромированньЕ-. поверхностей к абразивному износу. Их введение в состав для; хромирования приводит к новому эффекту, выражающемуся в скачкообразном качестве зашитного покрытия. Для количественной оценки воздействия новых компоЕ1ентов на свойства предлагаемой смеси испытаниям подвергли ряд ее составов, в которьк, наряду с содержанием окиси алюминия, хрома и хлористого аммония в предлагаемых пределах, концентрации циркония I-: криолита систематически изменяли от О .,7 до 6,5 мл с. % как в условиях раздельного их введения, так и совместного о Одновременно с этим спытывали известный состав с целью сопоставительной оценки качества (свойств) защитного покрытия. Испытания проводят на образцах, ромироваиньгх с применением всех сосавов. Образцагфг служат макеты детаS11лей и узлов нового оборудования, контактирующие с. высокоскоростными, содержащими абразивные частицы среда ми. В процессе испытаний макетов последние подвергались воздействию указанных сред под углами 90,45 и О град. Пример. Хромирование осуществляют по обычной технологии, используя обычные контейнеры. Температура обработки 1050°С, время вьщержки 3 ч. Процесс осуществляют в потоке хлористого аммония. Результаты испытаний приведены в таблице. Как видно из данных таблицы, применение известного хромирующего состава не позволяет получить износостойкость защитного покрытия, так как балл сравнительного абразивного износа образцов находится на уровне 7-10. Дополнительное раздельное введение в состав новых компонентов циркония и криолита - тоже мало способствует заметному изменению качества хромового покрытия. Например увеличение раздельной концентрации этих ингредиентов от 0,7 до 6,5 мас обуславливает рост абразивной стойкости лишь до пределов 10-4 баллов. Примерно аналогично сказывается и их совместное введение на уровне 1 % балл стойкости 4-6, введение совмест но 2 мае. % циркония и 3 мае. % крио лита способствует резкому (в 3-4 ра за) повышению износостойкости слоя Последующее увеличение их совместно содержания в предлагаемой смеси вызы вает еще больший рост абразивной устойчивости, оцениваемой 1-2 балла МИ. Однако превышение свыше 4 мас.% концентрации циркония и т мае. криолита не вносит заметного улучшения в сопротивляемость и:чносу защитного слоя. По этой причине граничные пределы содержания циркония и криолита приняты 2-4 и 3-5 мае. % соответственно . Таким образом, совместное дополнительное введение новых компонентов в предлагаемый состав качественно проявляется на его свойствах, а именно повьш ает износостойкость в 35 раз. Положительная роль этих компонентов состоит в формировании весьма стойкого к износу карбидного слоя за счет выделения мелкодисперсных вторичных фаз и активации насыщающей газовой атмосферы. Предлагаемый состав для хромирования может найти применение для химико-термической обработки новых видов оборудования с повьппенными требованиями стойкости к абразивному износу. Вместе с тем он может быть также широко использован в отраслях народного хозяйства, специализирующихся на производстве износостойких деталей и узлов, так как его внедрение по сравнению с известными составами смесей позволяет значительно повысить срок деталей и узлов . Экономический эффект от внедрения предлагаемого состава составляет ориентировочно 300-400 руб/т обрабатываемых деталей, что достигается путем повьш1ения в 3-5 раз долговечности деталей и в 1-1,5 раза уменьшения их материалоемкости, позволяющей сократить расход конструкционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для хромирования стальных изделий | 1983 |

|

SU1109472A1 |

| Состав для диффузионного хромирования | 1983 |

|

SU1135800A1 |

| Способ хромирования стальных изделий в обмазках | 1990 |

|

SU1721121A1 |

| Состав огнеупорной пасты для получения надписей на алюминиевых сплавах | 1983 |

|

SU1157035A1 |

| Состав для хромирования сталей и сплавов и способ его использования | 1981 |

|

SU1022999A1 |

| Способ комплексной химико-термической обработки изделий из углеродистых сталей и спеченных материалов на основе железа | 1983 |

|

SU1157127A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU1027281A1 |

| СОСТАВ ДЛЯ ДИФФУЗИОННОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2010885C1 |

| Состав для хромирования стальных изделий | 1983 |

|

SU1137112A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1356527A1 |

СОСТАВ ДЛЯ ХРОМ11РОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащий хром, окись алюминия и хлористый аммоний, отличающийся тем, что, с целью повьшения износостойкости обрабатываемых изделий в условиях интенсивного абразивного воздействия, он дополнительно содержит цирконий и криолит при следующем соотношении компонентов, мае. %: Цирконий2-4 Криолит3-5 Окись алюминия 40-60 Хлористый аммоний 5-10 Осталт ное Хром

10

10

Осталь- 10 ное

10

55

10

55 55

10

J .Валл абразивной стойкостч ти иокрытчя пои возцен - ствик Среды Под углом

:.ра.ц

90

4J

-;;г(пг:т притчмают В ко.пичестуг,;;оп:,:{;1 10-бал.П1эИой шкале; зур ;: эсь:-;а высокую кзносостой /:o:{;jbiT;irf :.Q оолее 10% его тол

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для нанесения карбидных покрытий | 1976 |

|

SU603699A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3988515, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-23—Публикация

1983-06-17—Подача