Изобретение касается ()б|)аботки металлов давлением и относится к снособам изготовления горловин в листовой за1Ч)Т()вке.

Известен способ изготовления горловин в листовой заготовке, согласно которому в заготовке формуют выпуклость жестким пуансоном в жесткую матрицу 1.

Недостатками этого способа являются ма.:1ая высота борта горловины, которая определяется радиусами пуансона и матрицы, при этом большая часть деформируемого металла не участвует в формообразовании горловины, атакже разнотолщинность стенки борта.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления горловины в листовой заготовке, при котором периферийную часть заготовки жестко защемляют и формуют центральную часть путем приложения к ней равномерно распределен1 ой нагрузки, создаваемой давлением текучей среды 2.

Недостатком данного способа является низкое качество, обусловленное тем, что материал центральной части заготовки не участвует в формообразовании, толщина стенки борта получается неравномерной, а радиус перехода борта в донную часть имеет большую величину.

Цель изобретения - повышение качества за счет уменьшения разнотолшинности стенки борта и уменьшения радиуса перехода борта в донную часть горловины.

Поставленная цель достигается тем, что согласно способу изготовления горловины в листовой заготовке, при котором периферийную часть заготовки жестко защемляют и формуют центральную часть путем приложения к ней равномерно распределенной нагрузки, создаваемой давлением текучей среды, формовку центральной части заготовки осуществляют путем свободной вытяжки до образования сферического купола, после чего производят перемещение материала из центральной части купола в периферийную путем его осаживания, сохраняя ранее созданное давление текучей среды.

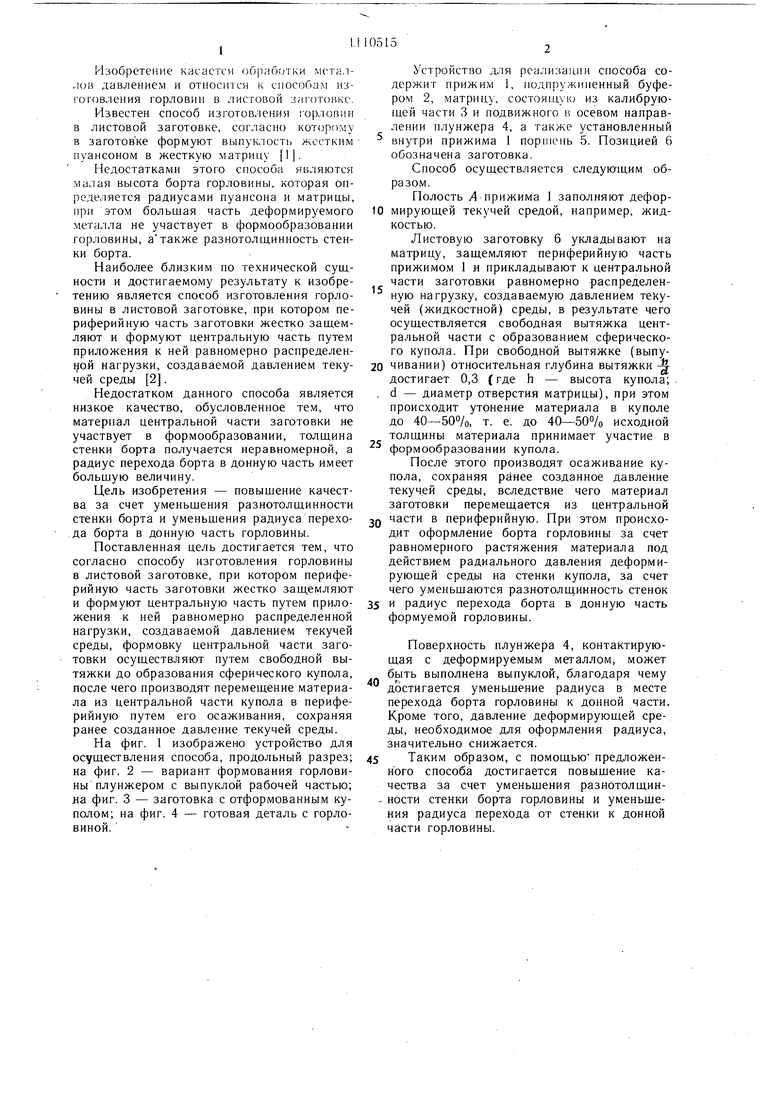

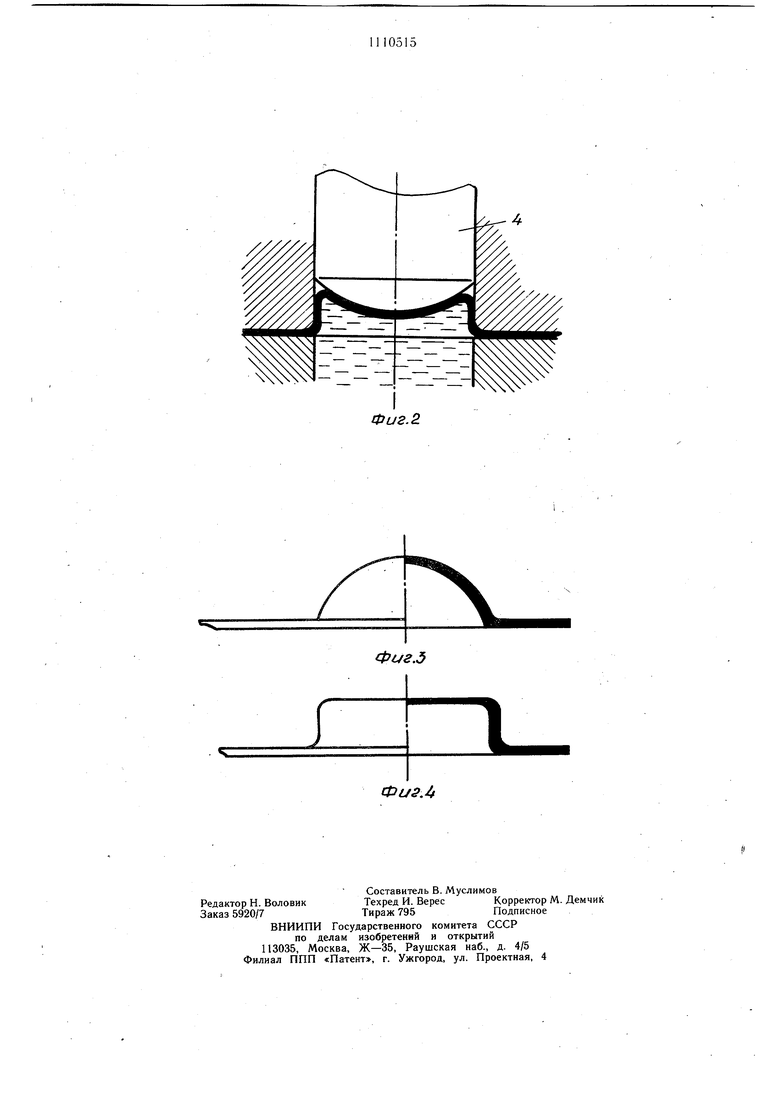

На фиг. 1 изображено устройство для осуществления способа, продольный разрез; на фиг. 2 - вариант формования горловины плунжером с выпуклой рабочей частью; на фиг. 3 - заготовка с отформованным куполом; на фиг. 4 - готовая деталь с горловиной.

Устройство для реализации способа содержит прижим 1, подпружиненный буфером 2, матрицу, состоящую из калибрующей части 3 и подвижного в осевом направлении плунжера 4, а также установленный внутри прижима 1 поршень 5. Позицией 6 обозначена заготовка.

Способ осуществляется следующим образом.

Полость Л прижима 1 заполняют дефор0 мирующей текучей средой, например, жидкостью.

Листовую заготовку 6 укладывают на матрицу, защемляют периферийную часть прижимом 1 и прикладывают к центральной части заготовки равномерно распределенную нагрузку, создаваемую давлением текучей (жидкостной) среды, в результате чего осуществляется свободная вытяжка центральной части с образованием сферического купола. При свободной вытяжке (выпу0 чивании) относительная глубина вытяжки -4 достигает 0,3 (где h - высота купола;. , d - диаметр отверстия матрицы), при этом происходит утонение материала в куполе до 40-50%, т. е. до 40-50% исходной толщины материала принимает участие в

формообразовании купола.

После этого производят осаживание купола, сохраняя ранее созданное давление текучей среды, вследствие чего материал заготовки перемещается из центральной

Q части в периферийную. При этом происходит оформление борта горловины за счет равномерного растяжения материала под действием радиального давления деформирующей среды на стенки купола, за счет чего уменьшаются разнотолщинность стенок

5 и радиус перехода борта в донную часть формуемой горловины.

Поверхность плунжера 4, контактирующая с деформируемый металлом, может быть выполнена выпуклой, благодаря чему достигается уменьщение радиуса в месте перехода борта горловины к донной части. Кроме того, давление деформирующей среды, необходимое для оформления радиуса, значительно снижается.

Таким образом, с помощью предложенного способа достигается повышение качества за счет уменьщения разнотолщин, ности стенки борта горловины и уменьшения радиуса перехода от стенки к донной части горловины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки изделий излиСТОВыХ зАгОТОВОК | 1978 |

|

SU831270A1 |

| Способ глубокой вытяжки цилиндрических деталей из листовых профилированных по толщине заготовок | 2018 |

|

RU2701437C1 |

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| Способ вытяжки полых изделий из листовой заготовки | 1985 |

|

SU1303221A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586174C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574908C2 |

| Способ изготовления полых изделий из листового металла | 1982 |

|

SU1087228A1 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ПРОСТОГО ДЕЙСТВИЯ | 2011 |

|

RU2527820C2 |

| Способ изготовления полых деталей и штамп для его осуществления | 1988 |

|

SU1606232A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЛОВИНЫ В ЛИСТОВОЙ ЗАГОТОВКЕ, при котором периферийную часть заготовки жестко защемляют и формуют центральную часть путем приложения к ней равномерно распределенной нагрузки, создаваемой давлением текучей среды, отличающийся тем, что, с целью повышения качества за счет уменьшения разнотолщинности стенки борта и уменьшения радиуса перехода борта в донную часть горловины, формовку центральной части заготовки осуществляют путем свободной вытяжки до образования сферического купола, после чего производят перемещение материала из центральной части купола в периферийную путем его осаживания, сохраняя ранее созданное давление текучей среды. (Л СЛ СП

Авторы

Даты

1984-08-30—Публикация

1982-05-03—Подача