Изобретение относится к обработке металлов давлением и предназначено для изготовления полых изделий из листового металла методом глубокой вытяжки.

Известен способ вытяжки полых изделий из листового металла с подогревом фланца заготовки, при котором создание неоднородного поля температур в исходной заготовке перед вытяжкой за счет дифференцированного нагрева в штампе позволяет снизить сопротивление деформации фланца иуменьшить напряжения в опасном сечении при неизменном исходном сопротивлении разрушению пластически недеформируемой донной части

Недостатком этого способа, существенно ограничивающим область его применения, является малая степень вытяжки, так как отсутствие дополнительного упрочнения металла в зоне перехода донной части вытягиваемого изделия в его стенку не позволяет в полной мере использовать пластические и прочностные свойства штампуемого материала и получать изделия с достаточно большой степенью деформации. Вторым недостатком явля ется низкая стойкость штампового инструмента из-за высокой температуры рабочих поверхностей матрицы и прижима в процессе вытяжки, так как последние нагреваются заранее посредством электроподогрева.

Известен способ вытяжки деталей с нагревом, при котором фланцевую часть заготовки, зажатую между матрицей и прижимом, нагревают до температуры горячей деформации пропусканием через нее электрического тока, а в процессе деформирования осуществляют дополнительный нагрев

Х|

СП

ю

00

заготовки посредством теплопередачи от матрицы и Прижима

Недостатком данного способа является невысокая производительность, так как процесс вытяжки осуществляют в несколько этапов, на каждом из которых сначала заготовку нагревают и прижимают прижимом, а затем уменьшают усилие прижима и производят ее деформирование путем приложение усилия вытяжки к центральной зоне заготовки. Вторым недостатком является ма лая степень вытяжки из-за бтсутст вия охлаждения зоны перехода донной части вытягиваемого изделия в его стенку в процессе деформирования

Известен также способ вытяжки изде лий из листового материала с подогревом фланца заготовки, при котором нагрев производят до температуры ковки обрабатываемого материала, начиная с периферии с постепенным ее уменьшением к центру заготовки.

Недостатком известного способа является незначительная глубина вытяжки, обусловленная тем, что процесс деформирования осуашствляют практически при равномерно нагретой фланцевой части заготовки, что происходит вследствие выравнивания температуры по сечению заготовки за счет теплопроводности при транспо рти- ровке и укладке нагретой в специальном приспособлении заготовки в рабочую зону штампового инструмента, а также путем теплопередачи при соприкосновении с массивной зодоохлаждаемой матрицей. Вторам недостатком являетс я отграниченная степень деформации при вытяжке в ледст- вие отсутствия в ходе формообразования дополнительного упрочнения металла в зоне перехода донной части формируемого изделия в его стенку

Наиболее близким к предлагаемому является способ глубокой вытяжки полых изделий из листовой заготовки, предусматривающий предварительный неравномерный нагрев заготовки вне штампа до температуры ковки обрабатываемого материала, начиная с периферии, с постепенным ее уменьшением к центру заготовки, размещение заготовки в штампе, а также создание и поддержание в процессе вытяжки во фланцевой части заготовки в радиальном направлении требуемого градиента температуры путем охлаждения и подогрева отдельных участков фланца Согласно данному способу после размещения и зажима нагретой заготовки между рабочими торцами матрицы и прижима периферийный участок фланца подогревают от равномерно нагретых заранее периферийных участков

рабочих поверхностей матрицы и прижима, а в процессе формообразования заготовки производят одновременное двухстороннее охлаждение зоны перехода донной части

вытягиваемого изделия в его стенку и кольцевого участка фланца вытягиваемого изделия, прилегающего к зоне сопряжения фланца со стенкой, ширина которого составляет 0,14-0,48 от ширины фланца заготов0 ки, а также прикладывают противодавление к донной части вытягиваемого изделия.

Недостатком этого способа является незначительная глубина вытяжки полых изделий, обусловленная тем, что в процессе

5 деформирования требуемый градиент температуры в радиальном направлении создают и поддерживают только в пределах упомянутого, строго ограниченного по ширине, охлаждаемого кольцевого участка

0 фланца, в то время как основная по протяженности периферийная часть фланца, составляющая 0,52-0,86 от его ширины, при вытяжке не охлаждается, а равномерно подогревается, принимая заданную темпера5 туру предварительно равномерно прогретых электронагревателями соответствующих периферийных участков рабочих поверхностей матрицы и прижима. Обрыв металла из указанном, основном по протя0 хенности, равномерно нагретом периферийном участке ширины фланца, вследствие пониженной по отношению к его охлаждаемой кольцевой части прочности и ограничивает деформационные возможности

5 способа-прототипа, препятствуя дальнейшему увеличению глубины вытяжки изделий. В известном способе максимальное значение лредельного коэффициента вытяжки составляет для стали 4,2.

0 Целью изобретения является увеличение глубины вытяжки полых изделий без фланца путем создания оптимальных условий деформирования во фланцевой части заготовки. Это позволяет уменьшить парк

5 штамповочного и термического оборудования, сократить численность производственного персонала, снизить капитальные затраты и расход энергоресурсов, повысить производительность труда.

0 Поставленная цель достигается тем, что в известном способе глубокой вытяжки полых изделий из листовой заготовки при котором ее нагревают вне штампа до температуры ковки обрабатываемого материала

5 начиная с периферии, с постепенным ее уменьшением к центру заготовки, размещают заготовку в штампе, а также создают и поддерживают в процессе вытяжки во фланцевой части заготовки в радиальном направлении требуемый градиент температуры путем охлаждения и подогрева отдельных участков фланца, температуру материала в любой точке фланца деформируемой заготовки определяют из следующего соотношения:

V х

{1-0,1 ,+,оо(,-),}.

где Тп - предельное значение температуры обработки материала, соответствующее верхней границе температурного интервала ковки и штамповки;

Тм - значение температуры материала у начала скругления фланца (рабочей кромки матрицы);

RM - радиус вытягиваемого изделия;

г - текущее значение радиуса

Предлагаемый способ отличается от известного наличием размещения отдельных участков подогрева и охлаждения материала по всей ширине фланца в радиальном направлении в последовательности, создающей монотонный перепад температуры, описываемый предлагаемой зависимостью, по всей ширине фланца, что обуславливает наиболее рациональное распределение напряжения текучести нагретого металла по всей ширине фланца, и, следовательно, обеспечивает создание оптимальных условий деформирования во фланцевой части заготовки

Известны способы, в которых при вытяжке применяют дополнительное тепловое воздействие на фланцевую часть предварительно нагретой заготовки, дополнительный нагрев для повышения пластичности фланца и дополнительное охлаждение отдельных его участков для повышения сопротивления их разрушению в процессе деформирования Однако при указанном дополнительном тепловом воздействии на заготовку в штампе перед началом деформирования во фланцевой части последней создают один периферийный участок подогрева с постоянной температурой матер$1а- ла в его пределах либо осуществляют равномерный подогрев всего фланца от разогретых предварительно матрицы и прижима. Поэтому в известных способах в процессе вытяжки во фланцевой части заготовки в радиальном направлении требуемый градиент температуры либо вообще не создают, либо создают и поддерживают только в пределах строго ограниченного по ширине, охлаждаемого кольцевого участка фланца вытягиваемого изделия, примыкающего к началу его скругления и составляющего 0.14-0,48 от ширины фланцевой части. Известные решения не позволяют разместить отдельные участки подогрева и охлаждения материала по всей ширине фланца в

радиальном направлении в последовательности, создающей монотонный перепад температуры по требуемому закону по всей ширине фланца, обеспечивающий наиболее рациональное распределение напряжения

текучести металла по всей ширине фланца в процессе формообразования заготовки, которое достигается в предлагаемом способе. Размещение отдельных участков подогрева и охлаждения материала по всей ширине фланца в радиальном направлении в последовательности, создающей монотонный перепад температуры, определяемый предлагаемым соотношением, по всей ширине фланца обуславливает наиболее рациональное распределение напряжения текучести металла по всей ширине фланца в процессе формообразования и, следовательно, обеспечивает создание оптимальных условий деформирования во фланцевой

части заготовки. Это приводит к существенному снижению растягивающих напряжений в очаге деформации, что позволяет значительно увеличить глубину вытяжки полых изделий без фланца.

Способ осуществляют следующим о разом

Листовую заготовку предварител ни нагревают в специальном приспособлении (например, индукционном нагревателе) за

пределами рабочей зоны штампового инструмента, причем нагрев производят до температуры ковки обрабатываемого материала, начиная с периферии с постепенным ее уменьшением к центру заготовки.

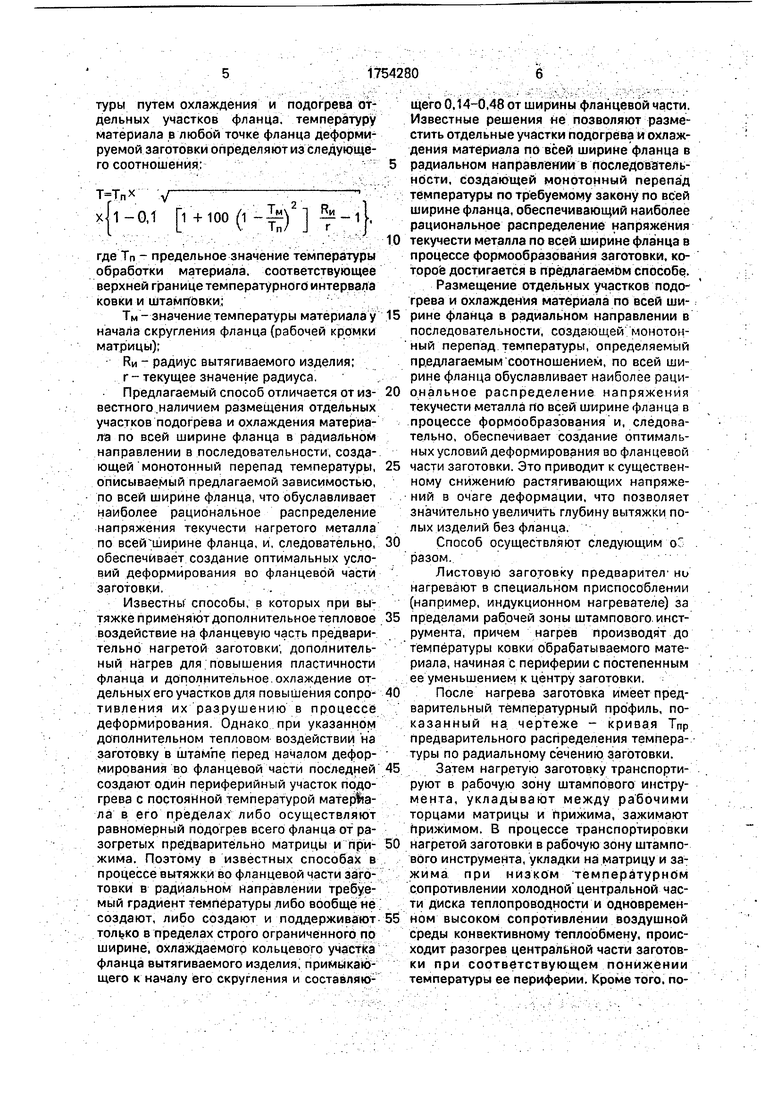

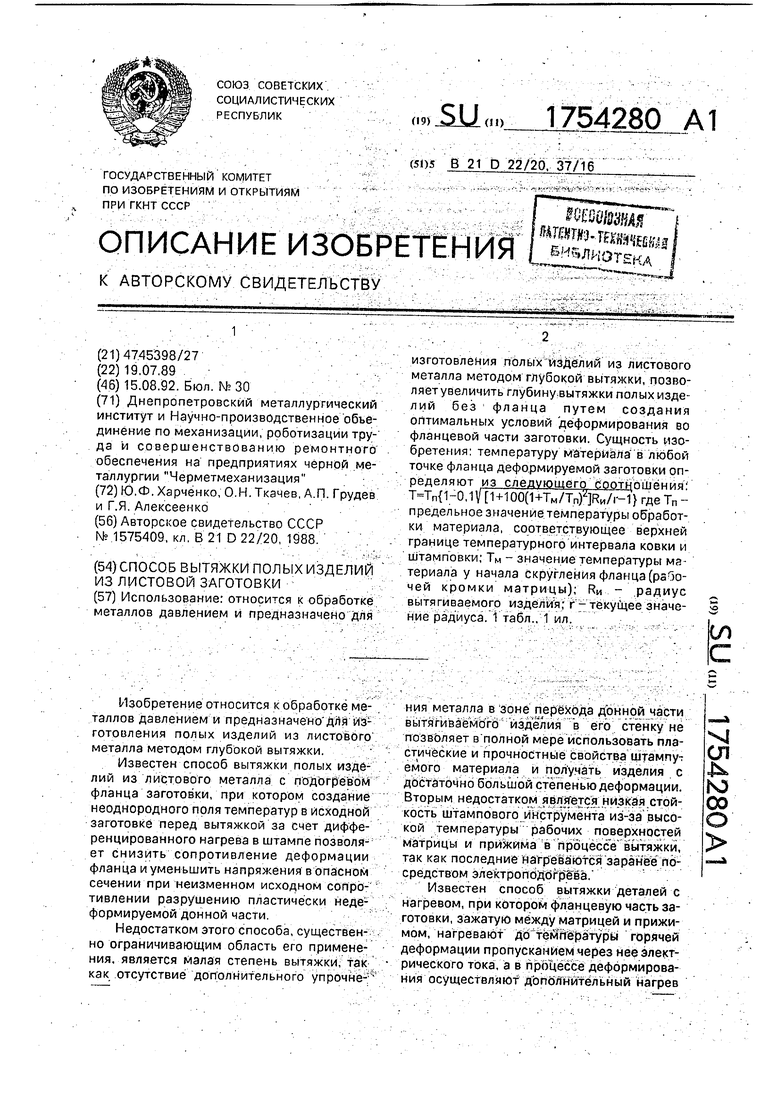

После нагрева заготовка имеет предварительный температурный профиль, показанный на чертеже - кривая ТПр предварительного распределения температуры по радиальному сечению заготовки.

Затем нагретую заготовку транспортируют в рабочую зону штампового инструмента, укладывают между рабочими торцами матрицы и прижима, зажимают Прижимом. В процессе транспортировки

нагретой заготовки в рабочую зону штампового инструмента, укладки на матрицу и зажима при низком температурном сопротивлении холодной центральной части диска теплопроводности и одновременном высоком сопротивлении воздушной среды конвективному теплообмену, происходит разогрев центральной части заготовки при соответствующем понижении температуры ее периферии. Кроме того, поеле укладки заготовки на матрицу, а также после ее зажима между менее нагретыми массивными блоками матрицы и прижима происходит интенсивное остывание фланцевой части заготовки за счет теплопроводности при низком температурном сопротивлении более холодного инструмента. Следовательно, к моменту зажима заготовки в рабочей зоне штампового инструмента ее предварительный (после нагрева) температурный профиль - температурная кривая ТПр (см. фиг. 1) - существенно искажается, выравнивается, а ее уровень понижается. После зажима в рабочей зоне штампа заготовка имеет уже новый, некоторый промежуточный температурный профиль, показанный на фиг. 1 - кривая Тр.3. промежуточного распределения температуры по радиальному сечению заготовки.

После зажима заготовки между рабочими контактными поверхностями матрицы и прижима осуществляют одновременные дополнительный локальный (очаговый) разогрев периферийных и дополнительное локальное (очаговое) охлаждение центральных, прилежащих к рабочему отверстию кольцевых участков фланцевой части заготовки путем создания в радиальном направлении кольцевых участков дополнительного разогрева ( Лг1рэз) и дополнительного охлаждения (Л похл) материала на соответствующих участках фланца (см. фиг. 1). Указанные участки создают известными способами, например, путем теплопередачи при контактном теплообмене между заготовкой и инструментом. В процессе этого дополнительного теплового воздействия на заготовку, имеющую промежуточный температурный профиль Тр з . упомянутые кольцевые участки дополнительного разогрева и охлаждения материала размещают в радиальном направлении по всей ширине фланцевой части, т.е. распределяют по координате г (похл; Праз) и протяженности (А Похл; Апраэ) в требуемой последовательности (закономерности). Причем данная последовательность (закономерность) такова, что при дополнительном локальном разогреве А Праз и дополнительном локальном охлаждении А Похл материала на каждом из соответствующих участков Праз; Апраз и Похл; А похл во фланцевой части заготовки создается неравномерное температурное поле, определяемое предлагаемым соотношением температур, с монотонным увеличением температуры к наружному контуру фланца RH. После осуществления серии указанных одновременных дополнительных местных разогревов и охлаждений в штампе

перед началом деформирования непосредственно перед самым началом вытяжки заготовка будет иметь окончательный температурный профиль, показанный на

фиг. 1 -кривая Твытокончательного распределения температуры по радиальному сечению заготовки. При этом расположение указанных участков (Апохл. Д Праз; Rrp - их общая граница), их количество и протяженность (Ariox/i; А Праз), требуемый перепад температуры ( А Праз; ) в пределах каждого из них по отношению к промежуточному температурному профилю заготовки определяют в зависимости

от конкретных условий вытяжки (темперя- турно-скоростных параметров деформации, теплофизических характеристик материала заготовки и инструмента, геометрии очага деформации, условий трения и т.д.) таким

образом, чтобы удовлетворить указанному в формуле изобретения соотношению температур при монотонном ходе окончательной температурной кривой ТВыт.

После придания заготовке требуемого

окончательного температурного

Твыт по радиальному сечению производят ее

формообразование путем воздействия на ее

центральную чдать вытяжным усилием.

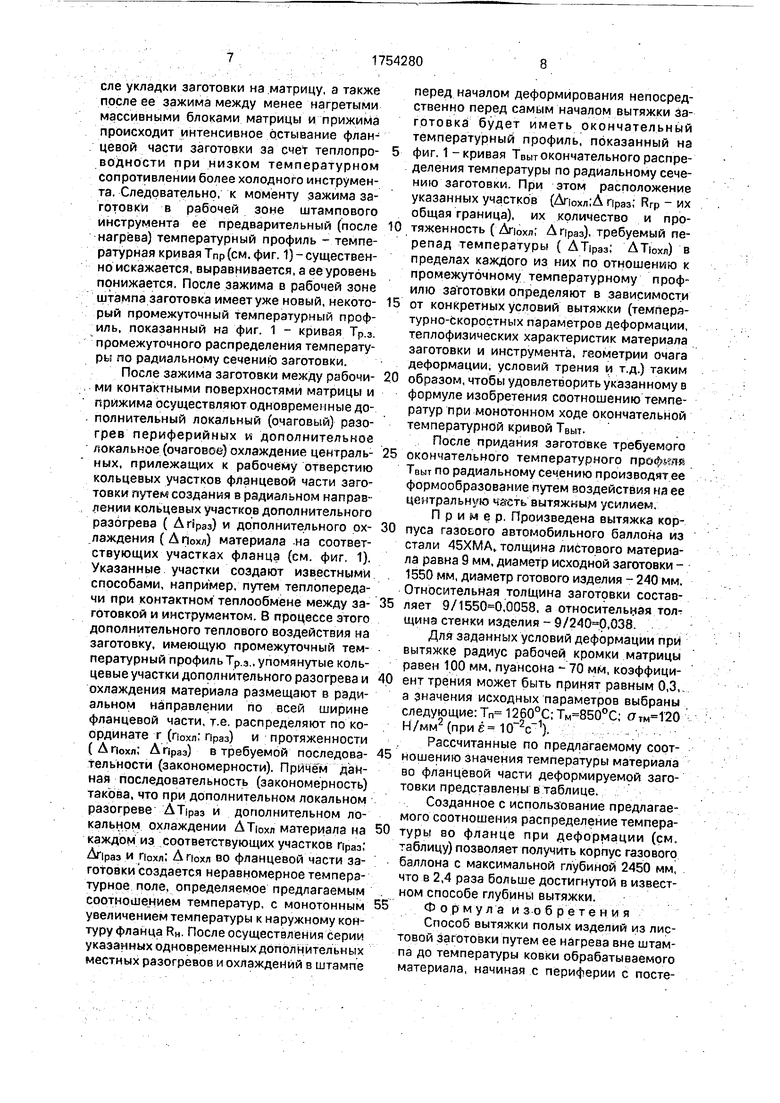

Пример. Произведена вытяжка корпуса газового автомобильного баллона из стали 45ХМА толщина листового материала равна 9 мм, диаметр исходной заготовки - 1550 мм, диаметр готового изделия - 240 мм. Относительная толщина заготовки составляет 9/1550 0,0058, а относительная толщина стенки изделия - 9/240 0,038.

Для заданных условий деформации при вытяжке радиус рабочей кромки матрицы равен 100 мм, пуансона - 70 мм, коэффициент трения может быть принят равным 0,3, а значения исходных параметров выбраны следующие: Тп 1260°С;ТМ 850°С; Н/мм2().

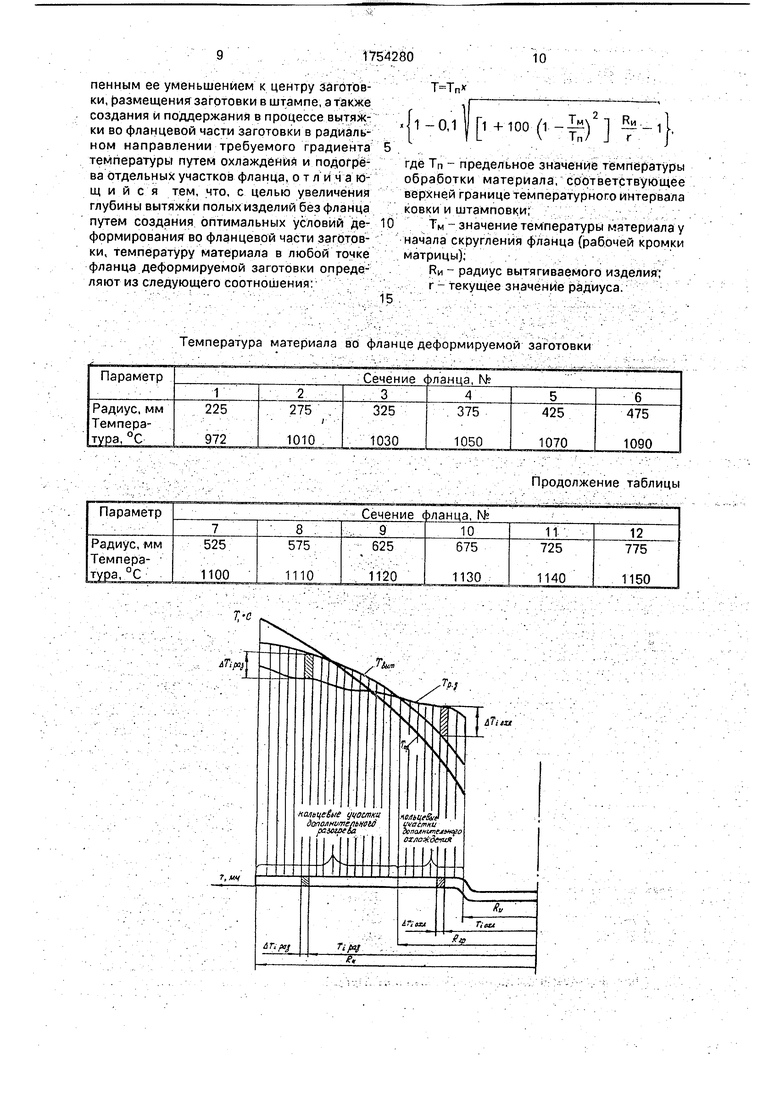

Рассчитанные по предлагаемому соотношению значения температуры материала во фланцевой части деформируемой заготовки представлены в таблице.

Созданное с использование предлагаемого соотношения распределение температуры во фланце при деформации (см. таблицу) позволяет получить корпус газового баллона с максимальной глубиной 2450 мм, что в 2,4 раза больше достигнутой в известном способе глубины вытяжки.

Формула изобретения

Способ вытяжки полых изделий из листовой заготовки путем ее нагрева вне штампа до температуры ковки обрабатываемого материала, начиная с периферии с постепенным ее уменьшением к центру заготовки, размещения заготовки в штампе, а также создания и поддержания в процессе вытяжки во фланцевой части заготовки в радиальном направлении требуемого градиента температуры путем охлаждения и подогрева отдельных участков фланца, отличающийся тем, что, с целью увеличения глубины вытяжки полых изделий без фланца путем создания оптимальных условий деформирования во фланцевой части заготовки, температуру материала в любой точке фланца деформируемой заготовки определяют из следующего соотношенияТ-Тп

1 }Г2 1

0,1 У П +1оо (1 -1я) 1 -1, I L W J r J

где Тп - предельное значение температуры обработки материала, соответствующее верхней границе температурного интервала ковки и штамповки;

Тм - значение температуры материала у начала скругления фланца (рабочей кромки матрицы),

RM - радиус вытягиваемого изделия;

г - текущее значение радиуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ | 1989 |

|

SU1800717A1 |

| Штамп для вытяжки с дифференцированным нагревом | 1989 |

|

SU1673242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Образец для определения напряжений сжатия во фланце листовой заготовки | 1978 |

|

SU685953A1 |

| Способ вытяжки с нагревом | 1986 |

|

SU1333446A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2217257C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| Способ пневмотермической формовки листовой заготовки | 2019 |

|

RU2733613C1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

Использование: относился к обработке металлов давлением и предназначено для изготовления полых изделий из листового металла методом глубокой вытяжки, позво- ляетувеличить глубину вытяжки полых изде- лий без фланца путем создания оптимальных условий деформирования во фланцевой части заготовки. Сущность изобретения1 температуру материала в любой точке фланца деформируемой заготовки определяют из следующего соотношения: Т ТП{1-0,1 УП+100(НТ„/Тп)ри/М} где Тп - предельное значение температуры обработки материала, соответствующее верхней границе температурного интервала ковки и штамповки; Тм - значение температуры материала у начала скругления фланца (рабочей кромки матрицы); RM - радиус вытягиваемого изделия; г - текущее значение радиуса. 1 табл.. 1 ил. сл с

Температура материала во фланце деформируемой заготовки

лТ.кЛ

кальце&ые с/чосяки дополнительною paitaofia

tr.fg

Ttfy

Продолжение таблицы

WMIff&t bvac/пни допалнияелмро охлаждения

i,su

Ttaji

e

| Авторское свидетельство СССР № 1575409, кл, В 21 D 22/20, 1988 |

Авторы

Даты

1992-08-15—Публикация

1989-07-19—Подача