1

Изобретение относится к обработка Металлов давлением, в частности для получения полых листовых изделий штамповкой в состоянии сверхпластичности.

Известны способы штамповки изделий из листовых заготовок равномерно распределенным деформирующим усилием подвижной среды в жесткой матрице с прижимом заготовки l .

Сущестнвенным недостатком указанных -способов является разнотолщинность штампуемых изделий, невозможность получения равностенных изделий с обратно вытянутым фланцем, а также идентичных по конфигурации изделий, но с различной средней толщиной стенок из заготовок с одинаковыми толщиной и размерами в плане.

Цель изобретения - повышение качества и расширение номенклатуры штампуемых изделий.

Поставленная цель достигается тем, что перед формообразованием в матрице заготовку предварительно свободно выпучивают в сторону матрицы вне контакта с ней и затем путем встречного перемещения заготовки и матрицы дополнительно деформируют периферийную зону заготовки контактирующей с ними поверхност матрицы. Свободное выпучивание заготовки осуществляется до степени деформации ее поверхности . Дополнительную деформацию матрицей периферийной зоны заготовки осуществляют до оформления заготовкой 104-60% донной поверхности матрицы. В процессе дополнительной деформации периферийной зоны заготовки может быть осуществлена обратная вытяжка фланца заготовки.

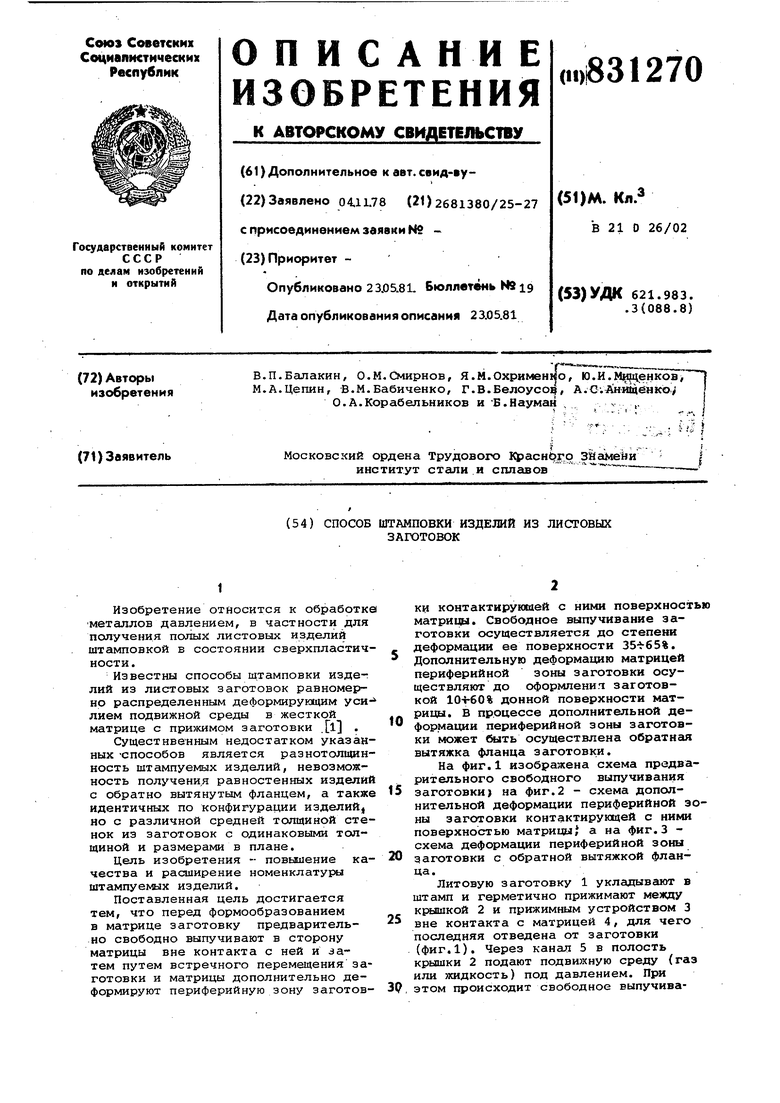

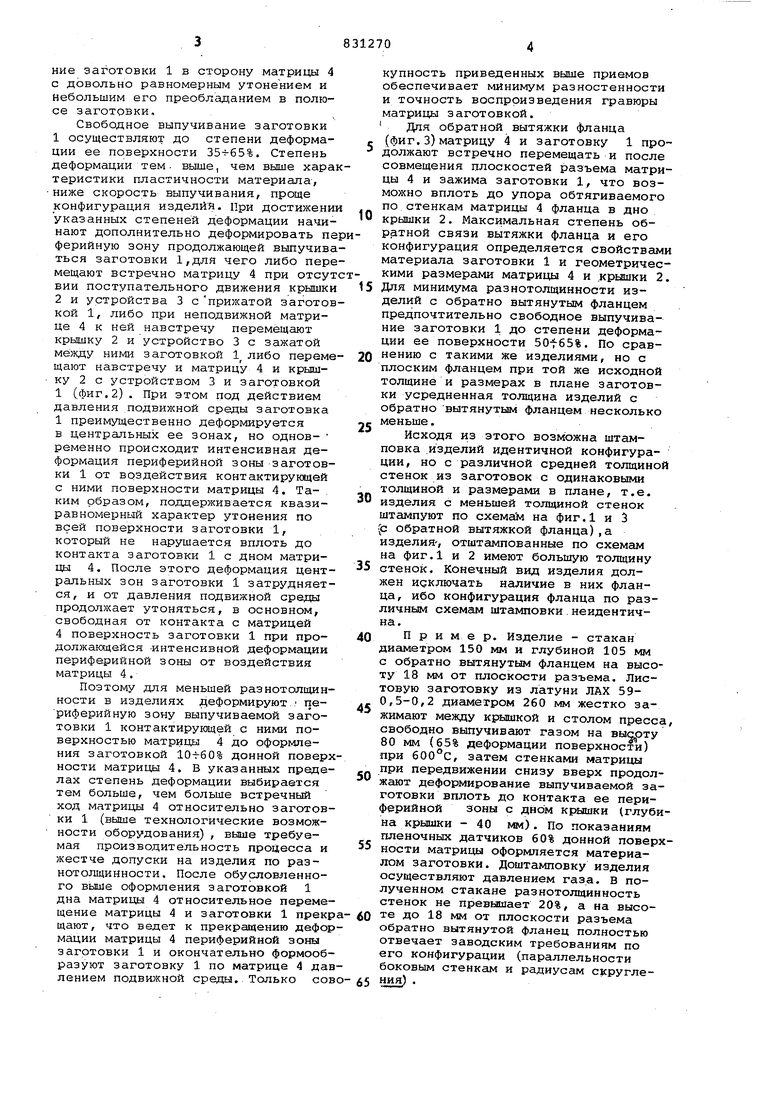

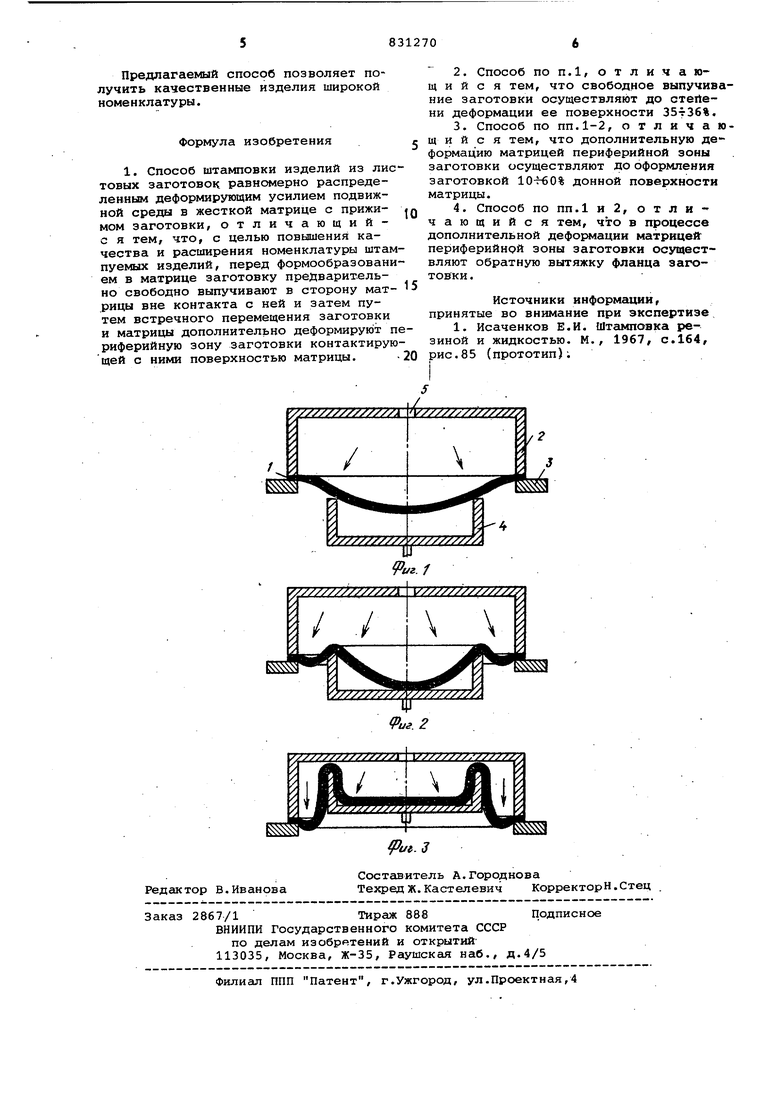

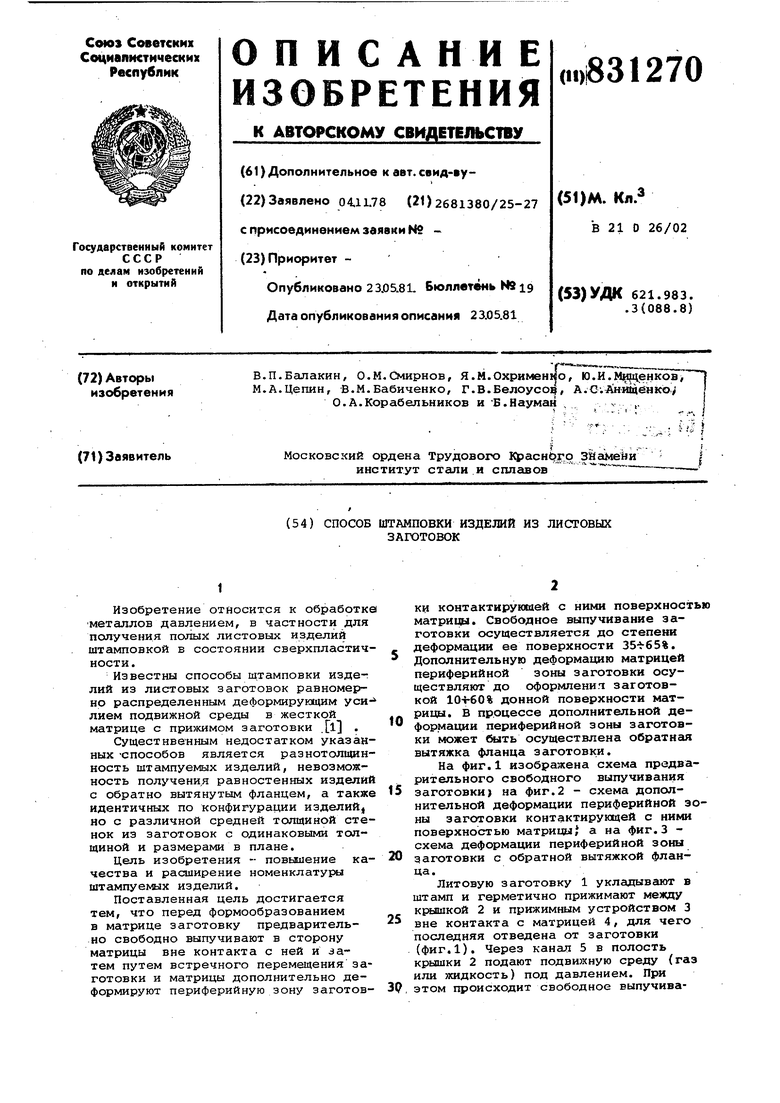

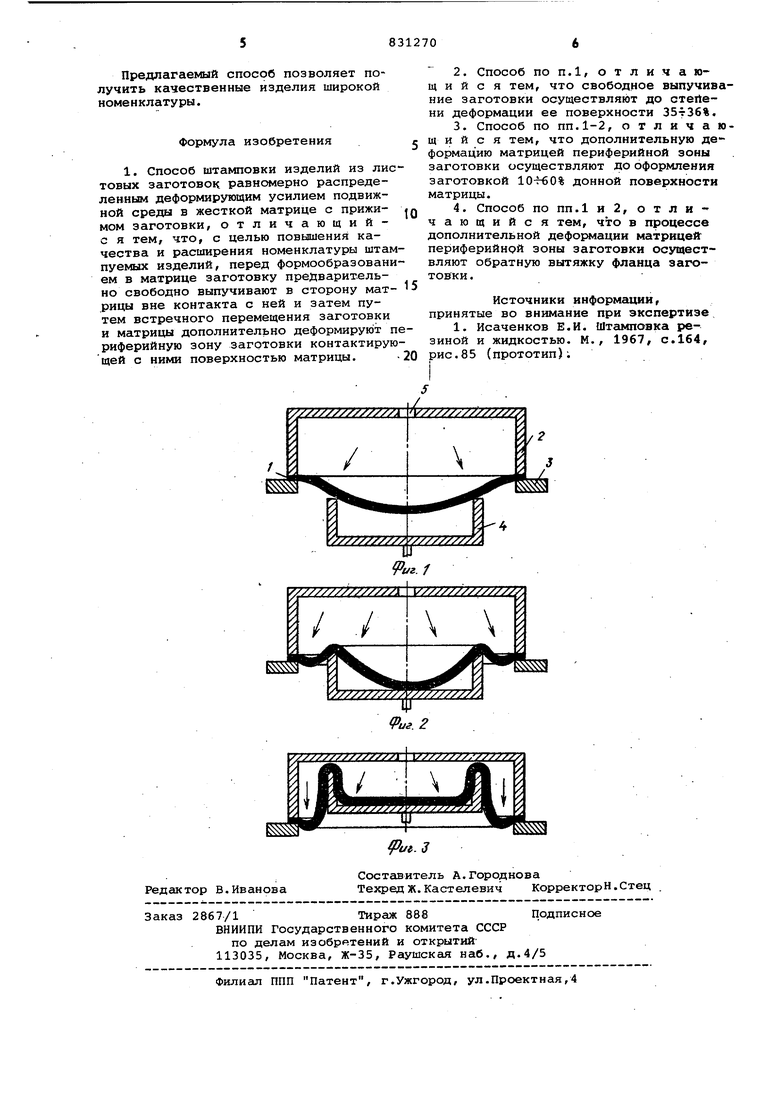

На фиг.1 изображена схема предварительного свободного выпучивания заготовки) на фиг.2 - схема дополнительной деформации периферийной зны заготовки контактирующей с ними поверхностью матрицы а на фиг.3 схема деформации периферийной зоны заготовки с обратной вытяжкой фланца.

Литовую заготовку 1 укладывают в штамп и герметично прижимают мезкду крышкой 2 и прижимным устройством 3 вне контакта с матрицей 4, для чего последняя отведена от заготовки (фиг.1). Через канал 5 в полость крышки 2 подают подвижную среду (газ или хидкость) под давлением. При этом происходит свободное выпучивание заготовки 1 в сторону матрицы 4 с довольно равномерным утонением и Небольшим его преобладанием в полюсе заготовки. Свободное выпучивание заготовки 1 осуществляют до степени деформации ее поверхности . Степень деформации тем. выше, чем выше хара теристики пластичности материала-, ниже скорость выпучивания, проще конфигурация изделий. При достижени указанных степеней деформации начинают дополнительно деформировать пе ферийную зону продолжающей выпучива ться заготовки 1,для чего либо пере мещают встречно матрицу 4 при отсут ВИИ поступательного движения крышки 2 и устройства 3 с прижатой заготов кой 1, либо при неподвижной матрице 4 к ней навстречу перемещают крышку 2 и устройство 3 с зажатой между ними заготовкой 1 либо переме щают навстречу и матрицу 4 и крышку 2 с устройством 3 и заготовкой 1 (фиг.2). При этом под действием давления подвижной среды заготовка 1 преимущественно деформируется в центральных ее зонах, но одновременно происходит интенсивная деформация периферийной зоны заготов ки 1 от воздействия контактирующей с ними поверхности матрицы 4. Таким образом, поддерживается квазиравномерньй характер утонения по всей поверхности заготовки 1, который не нарушаетсяЕ вплоть до контакта заготовки 1 с дном матрицы 4. После этого деформация цент ральных зон заготовки 1 затрудняет ся, и от давления подвижной среды продолжает утоняться, в основном, свободная от контакта с матрицей 4 поверхность заготовки 1 при продолжающейся -интенсивной деформации периферийной зоны от воздействия матрицы 4, Поэтому для меньшей разнотолщин ности в изделиях деформируют периферийную зону выпучиваемой заготовки 1 контактируквдей с ними поверхностью матрицы 4 до оформления заготовкой 10-гбО% донной повер ности матрицы 4, В указанных преде лах степень деформации выбирается тем больше, чем больше встречный ход матрицы 4 относительно заготов ки 1 (выше технологические возможности оборудования) , выше требуемая производительность процесса и жестче допуски на изделия по разнотолщинности. После обусловленного выше оформления заготовкой 1 дна матрицы 4 относительное переме щение матрицы 4 и заготовки 1 прек щают, что ведет к прекращению дефо мации матрицы 4 периферийной зоны заготовки 1 и окончательно формооб разуют заготовку 1 по матрице 4 да лением подвюкной среды. Только со купность приведенных выше приемов обеспечивает минимум разностенности и точность воспроизведения гравюры матрицы заготовкой. Для обратной вытяжки фланца (фиг.3)матрицу 4 и заготовку 1 продолжают встречно перемещать и после совмещения плоскостей разъема матрицы 4 и зажима заготовки 1, что возможно вплоть до упора обтягиваемого по стенкам матрицы 4 фланца в дно крышки 2. Максимальная степень обратной связи вытяжки фланца и его конфигурация определяется свойствами материала заготовки 1 и геометрическими размерами матрицы 4 и .крышки 2. Для минимума разнотолщинности изделий с обратно вытянутым фланцем предпочтительно свободное выпучивание заготовки 1 до степени деформации ее поверхности 50f65%. По сравнению с такими Же изделиями, но с плоским фланцем при той же исходной толщине и размерах в плане заготовки усредненная толщина изделий с обратно вытянутым фланцем несколько меньше. Исходя из этого возможна штамповка .изделий идентичной конфигурации, но с различной средней толщиной стенок из заготовок с одинаковыми толщиной и размерами в плане, т.е. изделия с меньшей толщиной стенок штампуют по схемаЗм на фиг, 1 и 3 (с обратной вытяжкой фланца),а изделия-, отштампованные по схемам на фиг.1 и 2 имеют большую толщину стенок. Конечный вид изделия должен исключать наличие в них фланца, ибо конфигурация фланца по различным схемам штамповки.неидентична. Пример. Изделие - стакан диаметром 150 мм и глубиной 105 мм с обратно вытянутым фланцем на высоту 18 мм от плоскости разъема. Листовую заготовку из латуни ЛАХ 590,5-0,2 диаметром 260 мм жестко зажимают между крышкой и столом пресса, свободно выпучивают газом на высоту 80 мм (65% деформации поверхности) при 600°С, затем стенками матрицы при передвижении снизу вверх продолжают деформирование выпучиваемой заготовки вплоть до контакта ее периферийной зоны с днЬм крышки (глубина крышки - 40 шл). По показаниям пленочных датчиков 60% донной поверхности матрицы оформляется материалам заготовки. Доштамповку изделия осуществляют давлением газа, в полученном стакане разнотолщинность стенок не превышает 20%, а на высоте до 18 мм от плоскости разъема обратно вытянутой фланец полностью отвечает заводским требованиям по его конфигурации (параллельности боковым стенкам и радиусам с|сруглеЩ15)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых деталей и штамп для его осуществления | 1988 |

|

SU1606232A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 2005 |

|

RU2306996C2 |

| Устройство для гидроштамповки листовых деталей | 1977 |

|

SU654331A2 |

| Штамп для реверсивной вытяжки листовых материалов | 1982 |

|

SU1031576A1 |

| Способ штамповки деталей | 1978 |

|

SU697226A1 |

| Способ получения изделий из сверхпластичных материалов | 1977 |

|

SU774695A1 |

| Способ пневмотермической формовки листовой заготовки | 2019 |

|

RU2733613C1 |

| Способ штамповки листовых заготовок в состоянии сверхпластичности | 1977 |

|

SU721178A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК | 1990 |

|

RU2025171C1 |

| Способ испытания листового материала на штампуемость | 1991 |

|

SU1791058A1 |

Авторы

Даты

1981-05-23—Публикация

1978-11-04—Подача