2. Изложница по п. 1, отличающаяся тем, что на стыке полуформ вьтолнены участки с постоянным по высоте внутренним поперечным сечением протяженностью ,3 от высоты каждой полуформы.

3. Изложница по пп. отличающа тем, что ее внутренняя ность в сечении имеет гогранника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки слитков | 1983 |

|

SU1194569A1 |

| Слиток | 1983 |

|

SU1134284A1 |

| Изложница для слитков | 1979 |

|

SU900947A1 |

| Надставка-холодильник к изложнице | 1986 |

|

SU1488111A1 |

| Изложница для слитков | 1973 |

|

SU495144A1 |

| Изложница для отливки слитков | 1976 |

|

SU569373A1 |

| Устройство для отливки слитков | 1986 |

|

SU1382582A1 |

| Способ изготовления поковок | 1980 |

|

SU854534A1 |

| Изложница для отливки слитков | 1976 |

|

SU569374A1 |

| Четырехгранный слиток | 1979 |

|

SU780950A1 |

Изобретение относится к металлургии и может использоваться при отливке слитков.

Известна изложница для отливки слитков с увеличенной толщиной стенки в верхней части {.I .

Недостатками известной изложницы являются повьшенная обрезь с головной части слитка и недостаточные технологические возможности при отливке удлиненных слитков.

Известна также изложница с .цилиндрической верхней и конусной-нижней частью 23.

Недостатками данной изложницы явля ются низкая стойкость вследствие затрудненного извлечения слитка из изложницы и большой расход металла в головную обрезь.

Наиболее близкой к предлагаемой по технической сущности является изложница для охлаждения и кристаллизации файнштейна, выполненная в виде двух разъемных усеченных конусов, соединенных большими основаниями З

Недостатками прототипа являются высокая сложность сборки изложницы, .обусловленная необходимостью тщательного сочленения полуформ, значительное развитие зоны осевой рыхлости слитка в диаметре в месте наибольшего поперечного сечения, а также образование поперечных трещин на поверхности слитков при их зависании в среднем сечении.

Цель изобретения - упрощение сборки и повышение качества слитков.

Указанная цель достигается тем, что в изложнице для отливки слитков, состоящей из двух разъемных конусньк полуформ с конусной внутренней поверхностью, соединенных между собой большими основаниями, внутренний диаметр окружности верхней полуформы в сопрягаемом сечении полуформ соетапляет 0,8-0,99 от диаметра окружности нижней полуформы, а конусность внутренней поверхности верхней полуформы составляет 1,0-4,0 от величины конусности нижней полуформы.

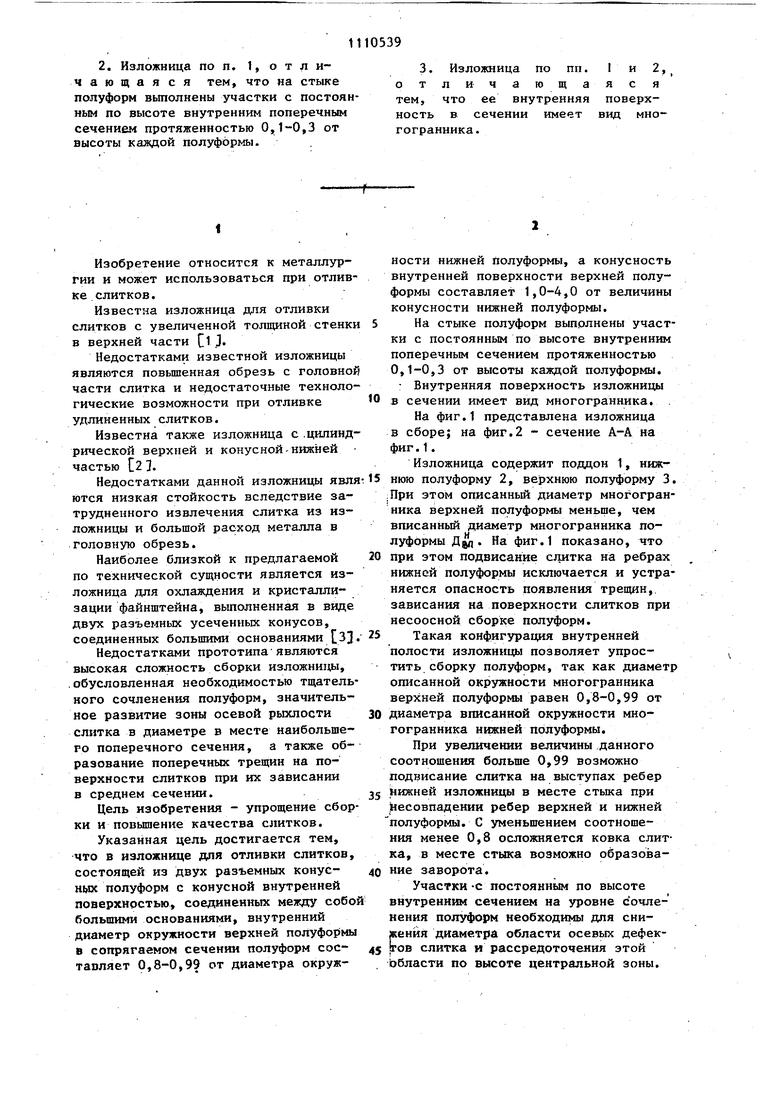

На стыке полуформ вьшрлнены участки с постоянным по высоте внутренним поперечным сечением протяженностью 0,1-0,3 от высоты каждой полуформы. - Внутренняя поверхность изложницы в сечении имеет вид многогранника. .

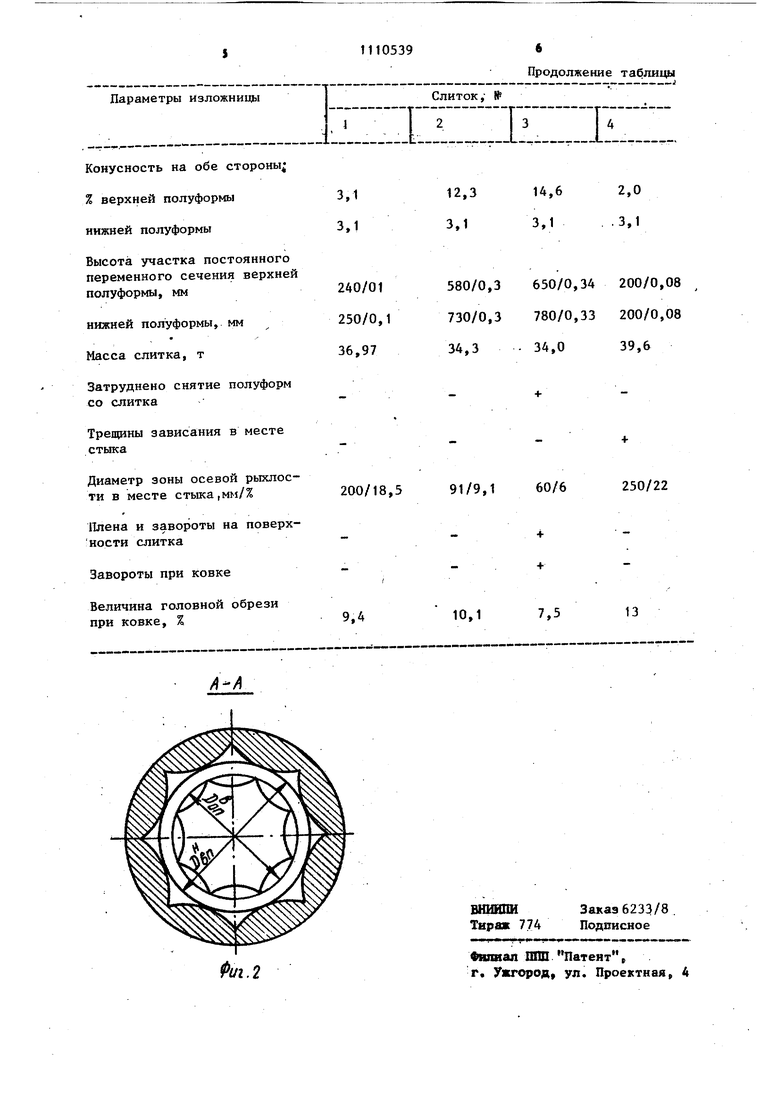

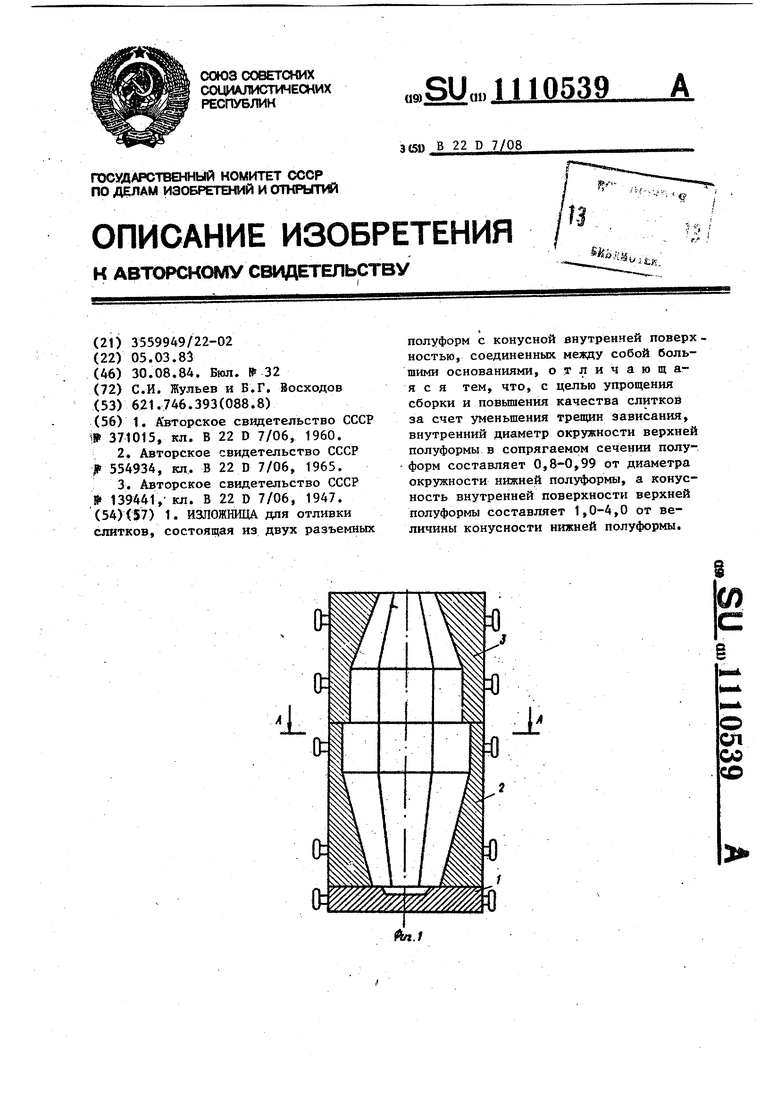

На фиг.1 представлена изложница в сборе; на фиг.2 - сечение А-А на фиг.1.

Изложница содержит поддон 1, нижнюю полуформу 2, верхнюю полуформу 3 .При этом описанный диаметр многогранника верхней полуформы меньше, чем вписанный диаметр многогранника полуформы Д. На фиг.1 показано, что при этом подвисание слитка на ребрах нижней полуформы исключается и устраняется опасность появления трещин, зависания на поверхности слитков при несоосной сборке полуформ.

Такая конфигурация внутренней полости ИЗЛОЖНИЦ}) позволяет упростить сборку полуформ, так как диамет описанной окружности многогранника верхней полуформы равен 0,8-0,99 от диаметра вписанной окружности многогранника нижней полуформы.

При увеличении величины .данного соотношения больше 0,99 возможно подвисание слитка на выступах ребер нижней изложницы в месте стыка при Несовпадении ребер верхней и нижней полуформы. С уменьшением соотношения менее 0,8 осложняется ковка слитка, в месте стыка возможно образование заворота.

Участки-с постоянным по высоте внутренним сечением на уровне сочленения полуформ необходимы для снижения диаметра области осевых дефектов слитка и рассредоточения этой Ьбласти по высоте центральной зоны.

:Увеличение протяженности такой области на каждой из полуформ свьше 0,3 о высоты осложняет процесс извлечения слитка после затвердевания, а уменьшение высоты менее 0,1 неэффективно, так как диаметр зоны осевой рыхлости уменьшается незначительно.

Повьшгенная конусность внутренних гранул верхней полуформы обусловлена необходимостью уменьшения глубины проникновения усадочной раковины в тело слитка.

При суженом сечении тела слитка в верхней части под усадочно раковиной образуется мост плотного металла, что позволяет снизить, величину головной обрези.

Увеличение отношения величины конусности внутренних граней верхней и нижней полуформ более 4,0 осложняет наблюдение за зеркалом металла при . отливке слитков, что может привести к появлению поверхностных дефектов (плена, завороты).

При уменьшении величины этого отношения ниже 1,0 возрастает величина головной обрези при ковке слитков изза глубокого проникновения усадочной раковины в его тело.

Отливка слитков в изложницу производится любым из известных сйособов: сверху или сифоном, под вакуумом или в воздухе.

Предлагаемая изложница использована при отливке слитков стали 35, используемых для изготовления полых заготовок.

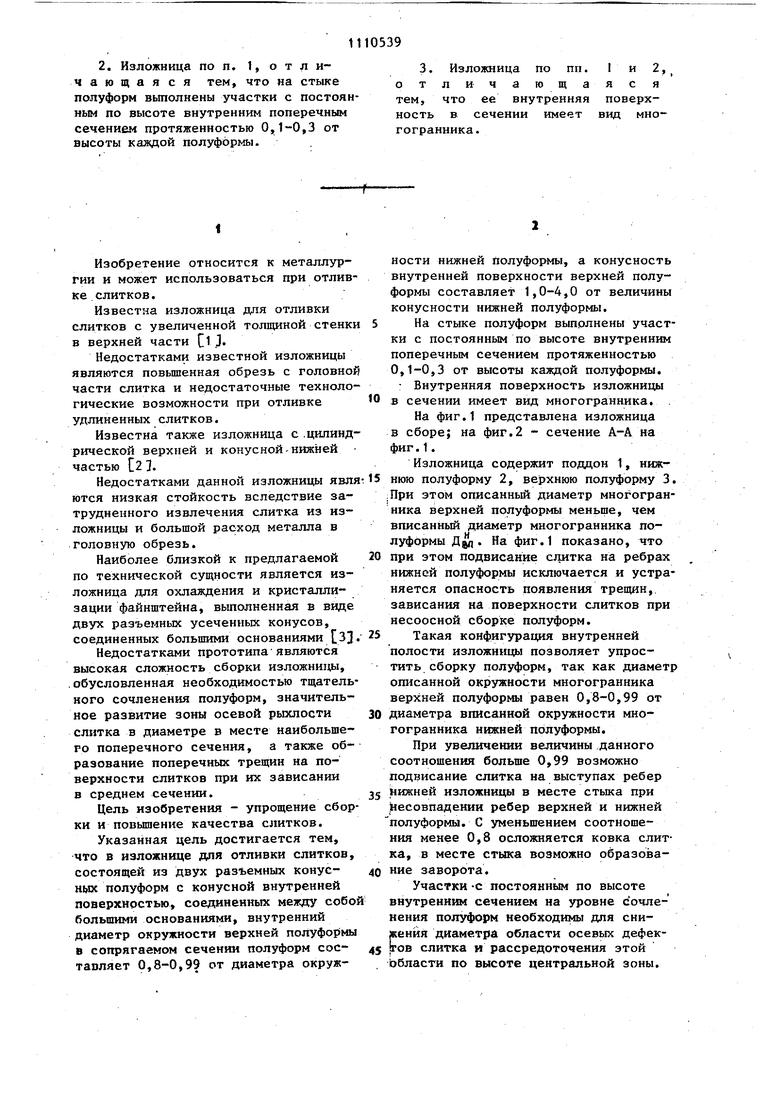

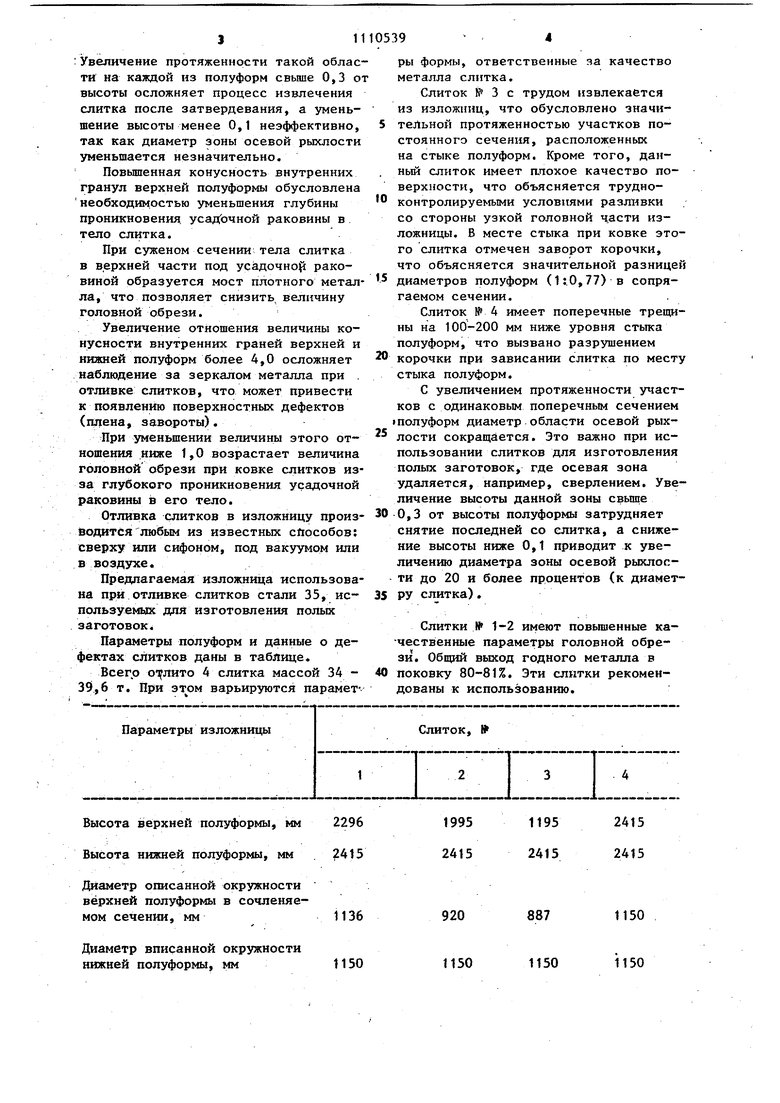

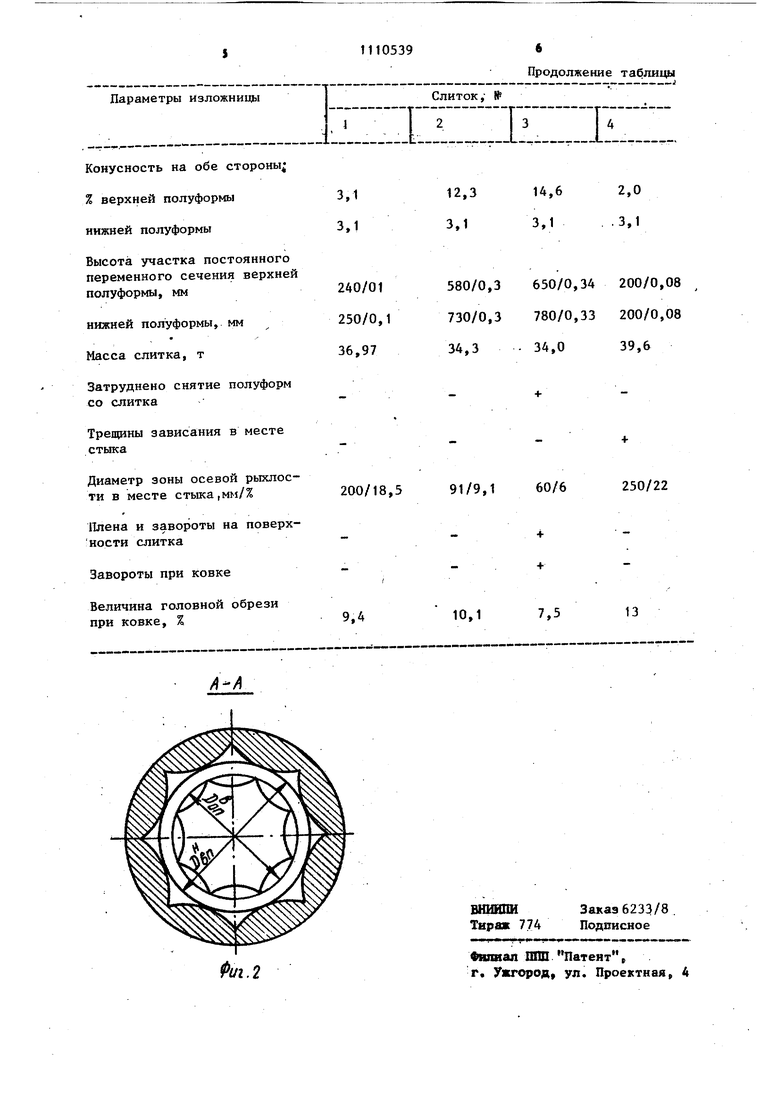

Параметры полуформ и данные о дефектах слитков даны в таблице.

Всегр 4 слитка массой 34 39,6 т. При зтом варьируются парамет

Высота верхней полуформы, мм Высота нижней полуформы, мм

Диаметр описанной окружности верхней полуформы в сочленяемом сечении, мм

Диаметр вписанной окрз ности

нижней полуформы, мм

ры формы, ответственные за качество металла слитка.

Слиток № 3 с трудом извлекается из изложниц, что обусловлено значительной протяженностью участков постоянного сечения, расположенных на стыке полуформ. Кроме того, данный слиток имеет апохое качество поверхности, что объясняется трудноконтролируемыми условиями разливки со стороны узкой головной части изложницы. В месте стыка при ковке этого слитка отмечен заворот корочки, что объясняется значительной разницей

5 диаметров полуформ (1:0,77) в сопрягаемом сечении.

Слиток № 4 имеет поперечные трещины на 100-200 мм ниже уровня стыка полуформ, что вызвано разрушением корочки при зависании слитка по месту стыка полуформ.

С увеличением протяженности участков с одинаковым поперечным сечением полуформ диаметр области осевой рых лости сокращается. Это важно при использовании слитков для изготовления полых заготовок, где осевая зона удаляется, например, сверлением. Увеличение высоты данной зоны свьш:е

0 0,3 от высоты полуформы затрудняет снятие последней со слитка, а снижение высоты ниже 0,1 приводит к увеличению диаметра зоны осевой рыхлости до 20 и более процентов (к диамет5 РУ слитка).

Слитки № 1-2 имеют повьш1енные ка-чественные параметры головной обрези. Общий выход годного металла в 0 поковку 80-81%. Эти слитки рекомендованы к использованию.

2415

1195 2415 2415

1150

887 1150 1150

Затруднено снятие полуформ со слитка

Трещины зависания в месте стыка

Диаметр зоны осевой рыхлости в месте стыка,мм/%

Плена и завороты на поверхности слитка

Завороты при ковке

Величина головной обрези при ковке, %

Продолжение таблицы

250/22

91/9,1 60/6

7,5

13

10,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-30—Публикация

1983-03-05—Подача