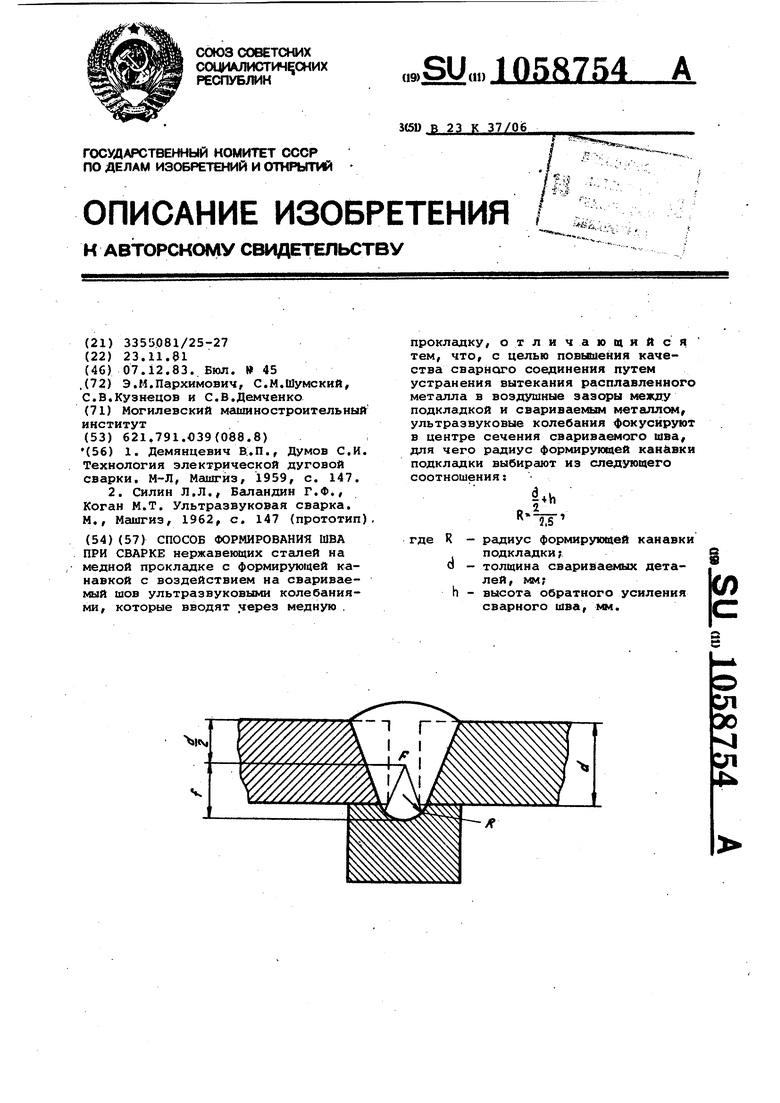

Изобретение относится к дуговой сварке и может найти в различньюс областях машиностроения. Известен способ формирования шв при дуговой сварке на медной полклалка Щ . I Недостатком указанного способа является низкое качество сварньах соединений, объясняемое вытеканием расплавленного металла в воздушные зазоры между свариваемым металлом и подкладкой, вследствие чего образуются наплывы и непроварившиеся участки. Известен также способ формирований шва при дуговой сварке с введением ультразвуковых колебаний в сва рочную ванну через медную подкладку имеющую формирующую канавку 2 . Недостатком этого способа является низкое качество сварных соединений, так как ввиду неровностей на поверхности свариваемого металла на ,пути движения медной подкладки между свариваемым металлом и подкладкой возникает воздушная прослойка, через которую вытекает расплавленный металл шва, что приводит к обра зованию наплывов, а также появлению в (аве непроплавйвшихся участков. Цель изобретения - повышение качества сварного соединения путем устранения вытекания расплавленного металла в воздушные зазоры между свариваемым металлом и медной подкладкой. Поставленная цель достигается тем, что согласно способу формирова ния шва при сварке нерх авеющих сталей на медной подкладке с формир аодей канавкой с воздействием на свариваемый шов ультразвуковых колебаний через медную подкладку, ультразвуковые колебания фокусируют.в центре сечения детали, для чего ра:Диус канавки подкладки выбирают из следующего соотношения: |.v . р -::, 2.5 где R - радиус формирующей канавки подкладки, мм; d - толщина свариваемых деталей, мм; И - высота обратного усиления сварного шва (по ГОСТу 8713-70 ll-1,5 ± 1 мм). При таком радиусе формирующей канавки в медной подкладке в случае односторонней сварки нержавеющих ст лей достигаете образование стоящей волны в жидком металле, обеспечиваю ,щей уменьшение подтекания жидкого металла сварочной ванны. В связи с тем, что скорость звука зависит от структуры материала, его напряженного состояния, наличия примесей, способа обработки материала и темпе ратуры, скорость звука в медной подкладке и расплаве нержавеющей стали определялась экспериментально и равна соответственно 5000 и 3000 м/с. Так как скорость звука в медной подкладке больше скорости звука в жидком MeTaj- e сварочной ванны, то канавка подкладки с жидким металлом будет оказывать фокусирующее действие- на распространяющиеся ультразвуковые волны как плосковогнутая линза, имеющая фокусное расстояние , R I ::- 5 Сэ где С,1 - скорость звука в расплаве нержавеющей стали, С 3000 М/С; скорость звука в медной подкладке, м/с. Фокусное расстояние в данном конкретном случае i-J.SR На чертеже изображено сечение сварного соединения с изображением сварочной ванны. Экспериментально установлено, что наиболее качественное формирование обратной стороны шва достигается при фокусировке ультразвуковых колебаний в центре сечения свариваемого шва,. что соглс1сно чертежу соответствует выражению bf.h,; где d - толщина детали, мм; h - в;ысота обратного усиления сварного шва, мм. Таким образом, канавка медной подкладки с радиусом, выбранным из указанных выражений, фокусирует ультразвуковые колебания в центре сечения детали, тем самым устраняется вытекание расплавленного метгшла в воздушные зазоры между сваривае ым метёшлом и медной подкладкой. Пример. Производилась свара трех партий деталей (по 40 шт. в каждой) из нержавеющей стали 12Х 18Н9Т) толщиной 5-8 мм под слоем люса АН-26 сварочной проволокой В-06Х13Н9Т на медной подкладке с адиусом канавки соответственно 1+ь , P. -2,5 2.6 а режиме, параметры которого приедены в табл. 1. Оказалось, что при сварке детаей из нержавеющей стали толщиой мм на медной подкладке, раиус которой отличается от в, ачество сварных соединений низкое, то видно из табл. .2.

Применение предлагаемого способа формирования шва позволит повыситькачество сварных соединений и полу чить экономический эффект.

,

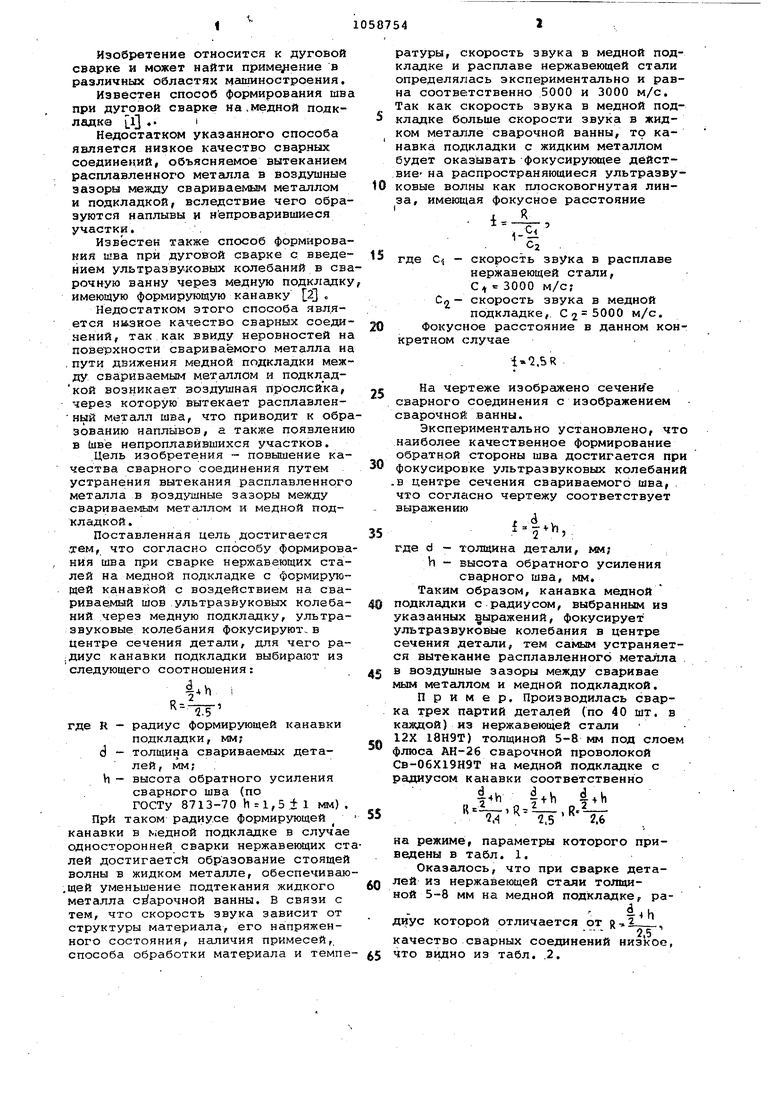

Таблица Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования обратной стороны сварного шва | 1983 |

|

SU1123825A1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| Способ односторонней дуговой сварки | 1978 |

|

SU791482A1 |

| Формирующий фигурный ползун для электрошлаковой сварки двухслойных сталей | 1978 |

|

SU766792A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОЛОС В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2010 |

|

RU2430819C1 |

| Устройство для формирования обратной стороны шва | 1978 |

|

SU778979A1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2021 |

|

RU2789951C1 |

| Способ дуговой односторонней сварки | 1985 |

|

SU1274888A1 |

| Подкладка | 1977 |

|

SU722714A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

СПОСОБ ФОРМИРОВАНИЯ ШВА ПРИ СВАРКЕ нержавеющих сталей на медной прокладке с формирующей канавкой с воздействием на свариваемый шов ультразвуковыми колебаниями, которые вводят ,через медную . прокладку, отличающийся тем, что, с целью повышения качества сварного соединения путем устранения вытекания расплавленного металла в воздушные зазоры между подкладкой и свариваемым металлсш, ультразвуковые колебания фокусируют в центре сечения свариваемого шва, для чего радиус формирующей канавки подкладки выбирают из следующего соотношения: |.Ь 3.S R d радиус формирующей канавки где подкладки; s толщина свариваемых деталей, мм; h высота обратного усиления сварного шва, мм. ел ЭО СП iU

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Демянцевич В..П., Думов С.И | |||

| Технология электрической дуговой сварки | |||

| М-Л, Машгйз, 1959, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Силин Л.Л., Баландин Г.Ф., Коган М.Т | |||

| Ультразвуковая сварка | |||

| М., Машгйз, 1962, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

Авторы

Даты

1983-12-07—Публикация

1981-11-23—Подача