Предлагаемый способ относится преимущественно к машиностроению и может быть применен при изготовлении сильфонных и мембранных узлов.

Известен способ сварки разнотолщинных деталей, при котором на поверхности более толстой детали выполняют наклонный бурт (авторское свидетельство СССР №1127721, МКИ В 23 К 9/16, 1983 г.). Посадочную часть тонкостенной оболочки надевают на более толстую деталь. Бурт завальцовывают на более тонкую деталь, после чего оплавляют завальцованный участок. Сварочный электрод при этом располагают над местом сопряжения деталей. Этот способ позволяет в 3...4 раза увеличить производительность процесса сварки и может обеспечить хорошее качество сварных соединений. Однако при посадке цилиндрической части тонкостенной оболочки на более толстую деталь неизбежен зазор между сопрягаемыми поверхностями. При завальцовке бурта этот зазор будет уменьшаться с одной стороны посадочной части тонкостенной оболочки и увеличиваться с другой стороны. Это создаст неодинаковые условия для теплоотвода от тонкой кромки на различных ее участках, что увеличит вероятность прожога тонкой кромки.

Известен также способ сборки под сварку плавлением разнотолщинных деталей (авторское свидетельство СССР №1704991, МКИ 5 В 23 К 31/00), который принят за прототип. По этому способу свариваемые кромки тонкостенной и толстостенной детали собирают внахлест, располагая сопрягаемую часть тонкостенной детали на толстостенной детали или внутри нее. Сопрягаемую часть свариваемой кромки толстостенной детали выполняют конусной с углом наклона 1...3°. Больший и меньший диаметры конуса как при внешнем, так и при внутреннем расположении тонкостенной детали определяют из предложенных соотношений так, чтобы получить соединение деталей с натягом. При внешнем расположении тонкой детали у основания конуса на толстой детали выполняют канавку, и после сборки кромку тонкостенной детали завальцовывают в канавку.

Способ по прототипу позволяет уменьшить вероятность прожогов тонкой детали при сварке и повысить производительность процесса сварки в 2...3 раза. Однако при этом способе опасность возникновения прожогов остается. Это связано с тем, что при повышении скорости сварки необходимо увеличивать силу сварочного тока, чтобы сохранить требуемую величину погонной энергии. При этом резко возрастет интенсивность газового потока с электрода, что увеличит нагрев поверхности кромки тонкостенной детали. Увеличится величина теплового расширения металла тонкой кромки, что приведет к ее местному короблению, вспучиванию, возрастает зазор между деталями, тонкая кромка перегреется - образуется прожог. Это не позволяет получать сварные соединения высокого качества.

Технический результат предлагаемого способа - повышение качества сварных соединений.

Сущность предлагаемого способа заключается в том, что детали с большой разницей толщин собирают внахлест с натягом. Сварочную дугу зажигают со стороны тонкой детали и производят сварку. В отличие от прототипа в начале процесса сварки сварочной дугой прожигают отверстие в тонкой детали. Затем через образовавшееся отверстие нагревают до оплавления поверхность массивной детали, создавая на ней вторую сварочную ванну. Дугу перемещают над нахлесткой со скоростью, обеспечивающей отставание приэлектродного пятна на тонкой детали от оси электрода на расстояние, равное длине хвостовой части сварочной ванны на тонкой детали.

Такая совокупность новых признаков с известными обеспечивает повышение качества сварного соединения, поскольку уменьшает вероятность перегрева и коробления кромки тонкой детали за счет прямой передачи тепла массивной детали через образовавшееся отверстие. Это уменьшает вероятность образования прожогов в сформировавшемся сварном шве.

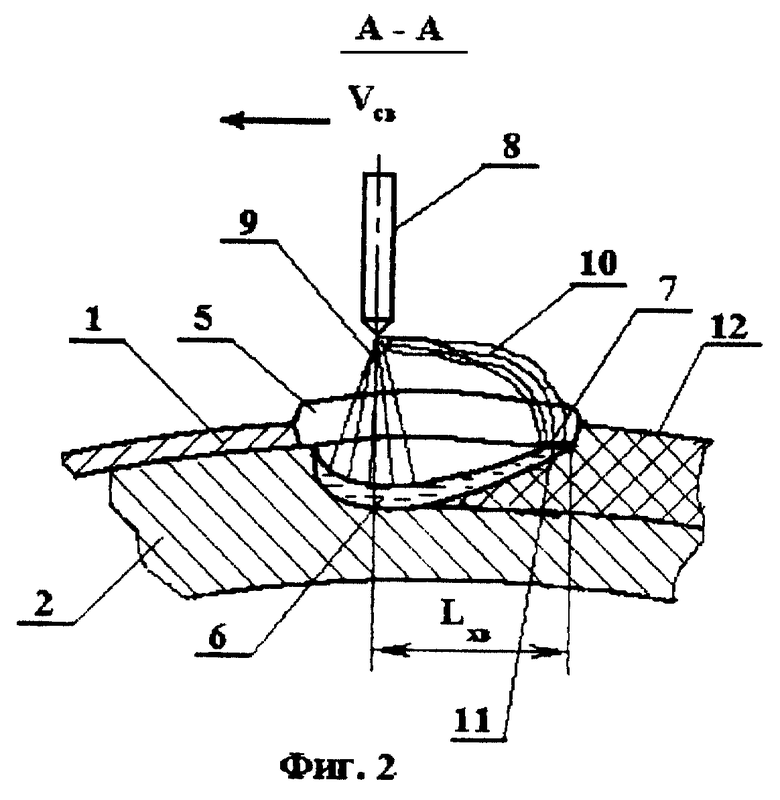

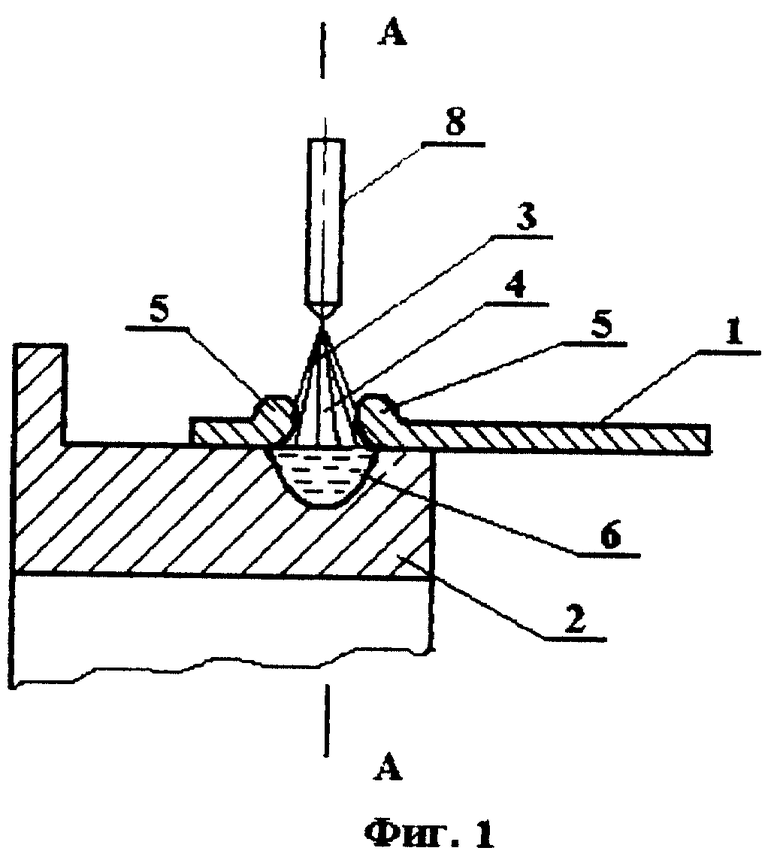

Изобретение иллюстрируется чертежами, где на фиг.1 показано поперечное сечение соединения деталей в процессе сварки; на фиг.2 - сечение А-А на фиг.1.

Предлагаемый способ осуществляется следующим образом. Тонкостенную деталь 1 собирают внахлест с натягом с толстостенной деталью 2. Сварочную дугу 3 зажигают со стороны тонкой детали 1. В начале процесса сварки сварочной дугой 3 прожигают отверстие 4 в тонкой детали 1. Сварочная ванна на поверхности тонкой детали разрывается, образуя на кромках отверстия 4 галтели 5, состоящие из жидкого металла. Затем нагревают поверхность толстостенной детали 2 через образовавшееся отверстие 4 до оплавления и образуют на поверхности толстостенной детали 2 вторую сварочную ванну 6. Дугу 3 перемещают над нахлесткой со скоростью Vсв, обеспечивающей отставание приэлектродного пятна 7 на тонкой детали 1 от оси электрода 8 на расстояние Lхв, равное длине хвостовой части сварочной ванны на тонкой детали 1, состоящей из галтелей 5. В результате образования отверстия 4 в тонкой детали 1 сварочная дуга 3 нагревает непосредственно поверхность толстой детали 2, тогда как при сварке по прототипу нагрев этой поверхности происходит вначале через тонкую кромку и поверхность раздела между деталями, а затем через прослойку жидкого металла сварочной ванны. Это увеличивает вложение тепла в кромку тонкой детали 1 сверх необходимого для ее плавления. По предлагаемому способу этого перегрева не будет, что уменьшит деформацию кромки тонкостенной детали 1 и снизит вероятность образования прожога.

Отставание приэлектродного пятна 7 от оси электрода 8 обеспечивает разделение тепловой мощности дуги 3 на два потока. Газодинамический поток 9, направленный вдоль оси электрода 8, продолжает разрезать кромку тонкой детали 1, образуя на ней первую сварочную ванну, разделяющуюся на галтели 5, и нагревает поверхность толстостенной детали 2, образуя на ней вторую сварочную ванну 6. Второй тепловой поток исходит от столба 10 дуги 3, изогнутого над зоной сварки вследствие отставания приэлектродного пятна 7 от оси электрода 8. Расположение приэлектродного пятна 7 на расстоянии от оси электрода 8, равном длине хвостовой части Lxв первой сварочной ванны, состоящей из галтелей 5, обеспечивает подогрев жидкого металла галтелей 5, предупреждающий их преждевременную кристаллизацию, которая привела бы к фиксации прожога кромки тонкостенной детали 1. Этот подогрев обеспечивается путем непосредственной передачи тепла от приэлектродного пятна 7 и от столба 10 дуги 3 за счет радиации. В результате подогрева повышается текучесть металла галтелей 5 и уменьшается его поверхностное натяжение. Это приводит к слиянию галтелей 5 со сварочной ванной 6 на поверхности толстостенной детали 2. Образуется общая сварочная ванна 11, которая, выходя из зоны действия приэлектродного пятна 7, кристаллизуется и образует сварной шов 12.

Примером применения предлагаемого способа может служить сварка узла, состоящего из цилиндрической оболочки диаметром 60 мм с толщиной стенки 0, 2 мм, и арматуры в виде втулки с толщиной стенки 10 мм. Обе детали были выполнены из стали 1Х18Н10Т. Детали собирали внахлест с натягом, надевая посадочный поясок оболочки на конус, выполненный на наружной поверхности втулки. Размеры конуса определяли по прототипу. Производили аргонодуговую сварку вольфрамовым электродом марки ВЛ-1 диаметром 3 мм непрерывной дугой на постоянном токе обратной полярности. Сила сварочного тока составляла 80 А, скорость сварки Vсв=90 м/ч, исходная длина дуги 1 мм, расход аргона 5 л/мин.

Дугу зажигали при неподвижном электроде, после чего начинали вращение детали. В течение 1...2 с после зажигания дуги на тонкой кромке образовывался прожог, а на поверхности арматуры - вторая сварочная ванна. При выбранной скорости сварки анодное пятно отставало от оси электрода и располагалось у конца хвостовой части ванны на тонкой детали, состоящей из галтелей по краям отверстия, на расстоянии от оси электрода Lxв=4,5 мм. В зоне действия анодного пятна галтели по краям отверстия в тонкой детали и сварочная ванна на поверхности втулки сливались, образуя шов шириной 3 мм. При завершении кольцевого шва дугу выводили на начало шва, перекрывая его на длине 8...10 мм. Дефектов в сварном шве не обнаружено.

Таким образом, предлагаемый способ обеспечивает технический эффект, заключающийся в повышении качества сварных соединений. Способ может быть осуществлен с помощью известных в технике средств: известных и применяемых на производстве источников питания сварочной дуги, сварочных горелок и вращателей изделий.

Следовательно, предлагаемый способ обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗЛИЧНОГО ДИАМЕТРА И РАЗНОЙ ТОЛЩИНЫ | 2014 |

|

RU2572435C2 |

| Способ сборки под сварку плавлением разнотолщинных деталей | 1990 |

|

SU1704991A1 |

| Способ электронно-лучевой сварки тонкостенных трубчатых деталей | 2021 |

|

RU2766615C1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2520881C1 |

| Способ дуговой сварки | 1983 |

|

SU1110575A1 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2012 |

|

RU2505385C1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗНОЙ ТОЛЩИНЫ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2552823C2 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| Способ автоматической приварки труб к трубным доскам | 1980 |

|

SU893474A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2049620C1 |

Изобретение относится к области сварки, в частности к сварке сильфонных и мембранных узлов. Детали с большой разницей толщин собирают внахлест с натягом. Сварочную дугу зажигают со стороны тонкой детали и прожигают в ней отверстие. Через образовавшееся отверстие доводят до оплавления поверхность толстостенной детали и создают на ней вторую сварочную ванну. Дугу перемещают над нахлесткой со скоростью, обеспечивающей отставание приэлектродного пятна на тонкой детали от оси электрода на расстояние, равное длине хвостовой части сварочной ванны на тонкостенной детали. 2 ил.

Способ дуговой сварки деталей с большой разницей толщин, при котором детали собирают внахлест с натягом, сварочную дугу зажигают со стороны тонкой детали и производят сварку, отличающийся тем, что в начале процесса сварки сварочной дугой прожигают отверстие в тонкой детали, затем через образовавшееся отверстие нагревают до оплавления поверхность толстостенной детали и создают на ней вторую сварочную ванну, а дугу перемещают над нахлесткой со скоростью, обеспечивающей отставание приэлектродного пятна на тонкой детали от оси электрода на расстояние, равное длине хвостовой части сварочной ванны на тонкостенной детали.

| Способ сборки под сварку плавлением разнотолщинных деталей | 1990 |

|

SU1704991A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ ДУГОВОЙ СВАРКЕ | 1988 |

|

RU1519021C |

| Способ сварки тонкостенных деталей с элементами арматуры | 1986 |

|

SU1428558A1 |

| Способ дуговой сварки деталей различных толщин | 1983 |

|

SU1127721A1 |

| Способ сварки труб | 1976 |

|

SU573298A1 |

| US 4827100, 02.05.1989 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2004-06-27—Публикация

2003-02-07—Подача