Oi СП

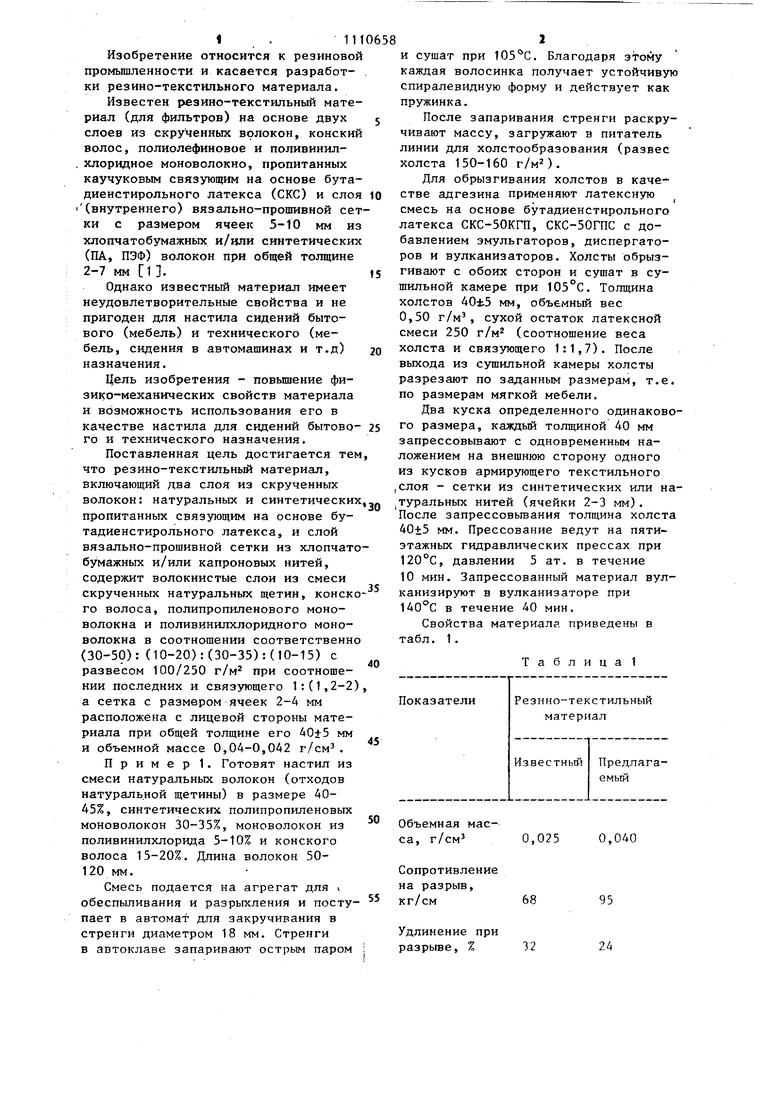

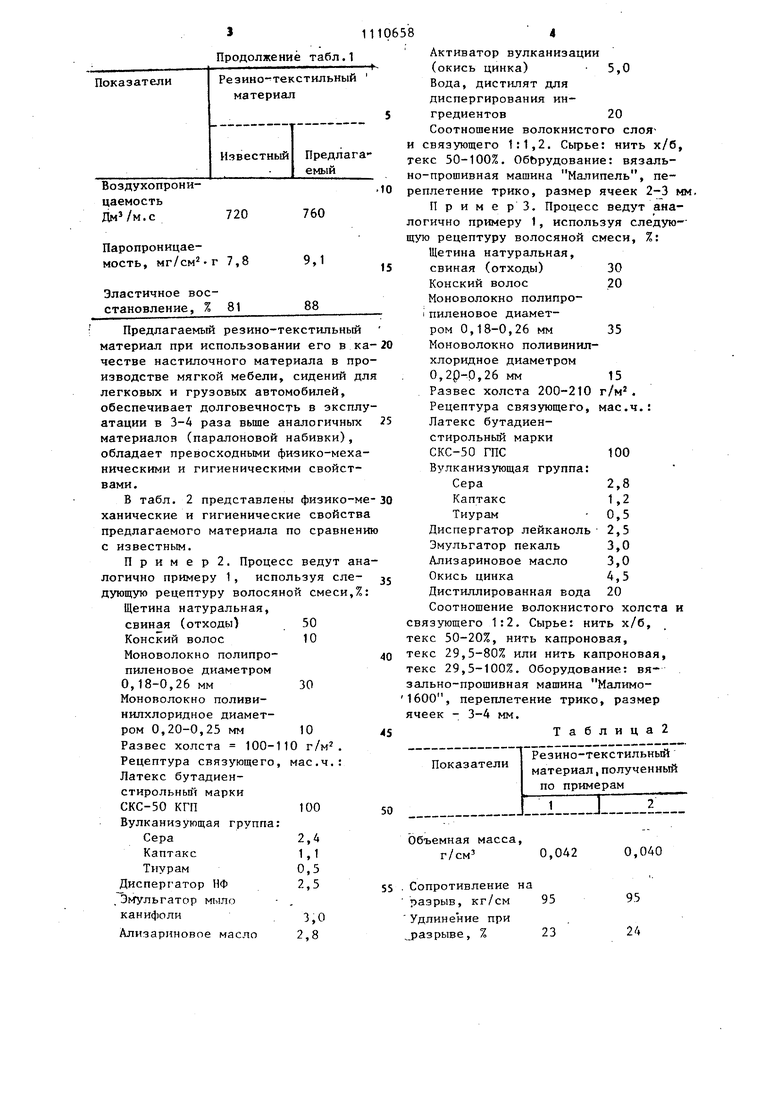

00 . 11 Изобретение относится к резиновой промышленности и касается разработки резино-текстильного материала. Известен резино-текстильный материал (для фильтров) на основе двух слоев из скрученных волокон, конский волос, полиолефиновое и поливинилхлоридное моноволокно, пропитанных каучуковым связующим на основе бутадиенстирольного латекса (СКС) и слоя (внутреннего) вязально-прошивной сет ки с размером ячеек 5-10 мм из хлопчатобумажных и/вди синтетических (ПА, ПЭФ) волокон при общей толщине 2-7 мм 1. Однако известный материал имеет неудовлетворительные свойства и не пригоден для настила сидений бытового (мебель) и технического (мебель, сидения в автомашинах и т.д) назначения. Цель изобретения - повышение физико-механических свойств материала и возможность использования его в качестве настила для сидений бытового и технического назначения. Поставленная цель достигается тем что резино-текстильный материал, включающий два слоя из скрученных волокон: натуральных и синтетических пропитанных связующим на основе бутадиенстирольного латекса, и слой вязально-прошивной сетки из хлопчато бумажных и/или капроновых нитей, содержит волокнистые слои из смеси скрученных натуральных щетин, конско го волоса, полипропиленового моноволокна и поливинилхлоридного моноволокна в соотношении соответственно (30-50): (10-20) .-(30-35): (10-15) с развесом 100/250 г/м при соотношении последних и связующего 1:(1,2-2) а сетка с размером ячеек 2-4 мм расположена с лицевой стороны материала при общей толщине его 40±5 мм и объемной массе 0,04-0,042 г/см. Пример 1. Готовят настил из смеси натуральных волокон (отходов натуральной щетины) в размере 4045%, синтетических полипропиленовых моноволокон 30-35%, моноволокон из поливинилхлорида 5-10% и конского волоса 15-20%. Длина волокон 50120 мм. Смесь подается на агрегат для i обеспыливания и разрыхления и поступает в автомат для закручивания в стренги диаметром 18 мм. Стренги в автоклаве запаривают острым паром И сушат при . Благодаря зтому каждая волосинка получает устойчивую спиралевидную форму и действует как пружинка. После запаривания стренги раскручивают массу, загружают в питатель линии для холстообразования (развес холста 150-160 ). Для обрызгивания холстов в качестве адгезина применяют латексную смесь на основе бутадиенстирольного латекса СКС-50КГП, СКС-50ГПС с добавлением эмульгаторов, диспергаторов и вулканизаторов. Холсты обрызгивают с обоих сторон и сушат в сушильной камере при 105с. Толщина холстов 40i5 мм, объемный вес 0,50 г/м сухой остаток латексной смеси 250 г/м (соотношение веса холста и связующего 1:1,7). После выхода из сушильной камеры холсты разрезают по заданным размерам, т.е. по размерам мягкой мебели. Два куска определенного одинакового размера, каждый толщиной 40 мм запрессовывают с одновременным наложением на внешнюю сторону одного из кусков армирующего текстильного слоя - сетки из синтетических или натуральных нитей (ячейки 2-3 мм). После запрессовьшания толщина холста 40±5 мм. Прессование ведут на пятиэтажных гидравлических прессах при 120°С, давлении 5 ат. в течение 10 мин. Запрессованный материал вулканизируют в вулканизаторе при 140°С в течение 40 мин. Свойства материала приведены в табл. 1. Таблица 1 Объемная масса, г/см 0,025 0,040 Сопротивление на разрыв, кг/см 68 95 Удлинение при разрьгее, %3224 Продолжение табл Резино- текстильн Показатели материал Предл Известный емый Воздухопроницаемость.с 720 760 Паропроницаемость, мг/см -г 7,8 9,1 Эластичное восстановление, % 8188 Предлагаемый резино-текстиль материал при использовании его честве настилочного материала в изводстве мягкой мебели, сидени легковых и грузовых автомобилей обеспечивает долговечность в эк атации в 3-4 раза вьппе аналогич материалов (парапоновой набивки обладает превосходными физико-м ническими и гигиеническими свой вами. В табл. 2 представлены физик ханические и гигиенические свой предлагаемого материала по срав с известным. П р и м е р 2. Процесс ведут логично примеру 1, используя е дующую рецептуру волосяной смес Щетина натуральная, свиная (отходы) 50 Конский волос 10 Моноволокно полипропиленовое диаметром 0,18-0,26 мм30 Моноволокко поливинилхлоридное диаметром 0,20-0,25 мм 10 Развес холста 100-110 г/м Рецептура связующего, мае,ч. Латекс бутадиенстирольньпЧ марки СКС-50 КГП100 Вулканизующая группа: Сера2,4 Каптакс1,1 Тиурам0,5 Диспергатор НФ 2,5 . Эмульгатор мыло канифоли30 Ализариновое масло 2,8 Активатор вулканизации (окись цинка) 5,0 Вода, дистилят для диспергирования ингредиентов20Соотношение волокнистого слоявязующего 1:1,2. Сырье: нить х/б, с 50-100%. ОбЬрудование: вязальпрошивная машина Малипель, пелетение трико, размер ячеек 2-3 мм, П р им е р 3. Процесс ведут анаично примеру 1, используя следую-рецептуру волосяной смеси, %: Щетина натуральная, свиная (отходы) 30 Конский волос 20 Моноволокно полипропиленовое диаметром 0,18-0,26 мм 35 Моноволокно поливинилхлоридное диаметром 0,2р-0,26 мм15 Развес холста 200-210 г/м, Рецептура связующего, мае.ч.: Латекс бутадиенстирольный марки СКС-50 ГПС100 Вулканизующая группа: Сера2,8 Каптакс1,2 Тиурам 0,5 Диспергатор лейканоль 2,5 Эмульгатор пекаль 3,0 Ализариновое масло 3,0 Окись цинка4,5 Дистиллированная вода 20 Соотношение волокнистого холста и зующего 1:2. Сырье: нить х/б, с 50-20%, нить капроновая, с 29,5-80% или нить капроновая, с 29,5-100%. Оборудование: вяьно-прошивная машина Малимо0, переплетение трико, размер ек - 3-4 мм. Таблица2 емная масса, г/см 0,042 ротивление на рыв, кг/см 95 инение при зрыве, % S11 Продолжение табл.2 Реэино-текстильный Показатели материал,полученный по примерам Воздухопроницаемость, 775 Паропроницаемость, мг/см. ч 9,6 Эластичное восстановление, % 89 8 Как видно из табл. 1 и 2 предложенный материал по физикомеханическим и гигиеническим свойствам значительно превосходит известный. Кроме того, использование предложенного материала для настила сидений .обеспечивает долговечность эксплуатации в 3-4 раза больше в сравнении с аналогичным, материалом (поролоновая набивка, металлические пружины и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Резино-текстильный материал | 1986 |

|

SU1369918A1 |

| Резинотекстильный материал | 1980 |

|

SU897568A1 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| Набивочный материал для сидений | 1974 |

|

SU504844A1 |

| Способ получения волокнистогоМАТЕРиАлА | 1979 |

|

SU834276A1 |

| МНОГОСЛОЙНАЯ КОЖА С ПОЛИМЕРНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2225905C2 |

| Имплантат для замещения тканей брюшной стенки | 1979 |

|

SU869770A1 |

| РЕЗИНОТЕКСТИЛЬНЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 2003 |

|

RU2232624C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2074913C1 |

| Способ получения многослойного волокнистого материала | 1981 |

|

SU988925A1 |

РЕЗИНО-ТЕКСТИЛЬНЫЙ МАТЕРИАЛ, включающий два слоя из скрученных волокон: натуральных и синтетических, пропитанных связующим на основе бутадиенстирольного латекса, и слой вязально-прошивной сетки из хлопчатобумажных и/или капроновых нитей. отличающийся тем, что, с целью повышения -физико-механических свойств материала и возможности использования его в качестве настила для сидений бытового и технического назначения, использованы волокнистые слои из смеси скрученных натуральных щетин, конского волоса, полипропиленового моноволокна и поливинилхлоридного моноволокна в соотношении соответственно

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрофотографический копировальный аппарат | 1981 |

|

SU987568A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-08-30—Публикация

1982-12-21—Подача