00

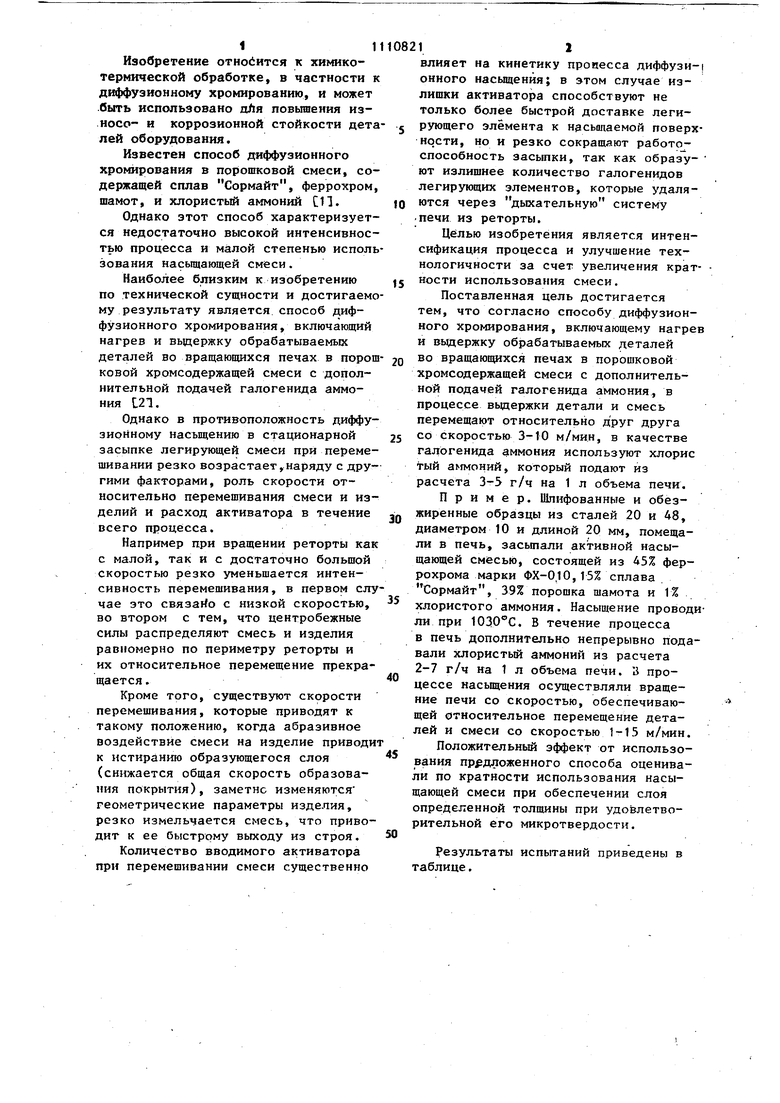

IND Изобретение относится к химикотермической обработке, в частности к диффузионному хромированию, и может .быть использовано дАя повышения иэносо- и коррозионной стойкости дета лей оборудования. Известен способ диффузионного хромирования в порошковой смеси, содержащей сплав Сормайт, феррохром шамот, и хлористый аммоний С13. Однако этот способ характеризуется недостаточно высокой интенсивностью процесса и малой степенью исполь зования насыщающей смеси. Наиболее близким к изобретению по технической сущности и достигаемо му результату является, способ диффузионного хромирования, включающий нагрев и вьщержку обрабатываемых деталей во вращающихся печах в порош КОБОЙ хромсодержащей смеси с дополнительной подачей галогенида аммония L21. Однако в противоположность диффузионному насыщению в стационарной засыпке легирующей смеси при перемешивании резко возрастает,наряду с другими факторами, роль скорости относительно перемешивания смеси и изделий и расход активатора в течение всего процесса. Например при вращении реторты как с малой, так и с достаточно большой скоростью резко уменьшается интенсивность перемешивания, в первом слу чае это связано с низкой скоростью, во втором с тем, что центробежные силы распределяют смесь и изделия равномерно по периметру реторты и их относительное перемещение прекращается . Кроме того, существуют скорости перемешивания, которые приводят к такому положению, когда абразивное воздействие смеси на изделие приводи к истиранию образующегося слоя (снижается общая скорость образования покрытия), заметно изменяются геометрические параметры изделия, резко измельчается смесь, что приводит к ее быстрому выходу из строя. Количество вводимого активатора при перемешивании смеси существенно влияет на кинетику проиесса диффуэионного насыщения; в этом случае излишки активатора способствуют не только более быстрой доставке легирующего элемента к насьш1аемой поверхности, но и резко сокращают работо способность засыпки, так как образу- ют излишнее количество галогенидов легирующих элементов, которые удаляются через дыхательную систему печи из реторты. Целью изобретения является интенсификация процесса и улучшение технологичности за счет увеличения кратности использования смеси. Поставленная цель достигается тем, что согласно способу диффузионного хромирования, включающему нагрев и вьздержку обрабатываемых деталей во вращаюищхся печах в порошковой хромсодержащей смеси с дополнительной подачей галогенида аммония, в процессе вьщержки детали и смесь перемещают относительно друг друга со скоростью 3-10 м/мин, в качестве галогенида аммония используют хлорис Тый a fмoний, который подают из расчета 3-5 г/ч на 1 л объема печи. Пример. Шлифованные и обезжиренные образцы из сталей 20 и 48, диаметром 10 и длиной 20 мм, помещали в печь, засьтали активной насыщающей смесью, состоящей из 45% феррохрома марки ФХ-0,10, 15% сплава Сормайт, 39% порошка шамота и 1% хлористого аммония. Насыщение проводили при . В течение процесса в печь дополнительно непрерывно подавали хлористый аммоний из расчета 2-7 г/ч на 1 л объема печи. 3 процессе насьш ения осуществляли вращение печи со скоростью, обеспечивающей относительное перемещение деталей и смеси со скоростью 1-15 м/мин. Положительный эффект от использования предложенного способа оценивали по кратности использования насыщающей смеси при обеспечении слоя определенной толщины при удовлетворительной его микротвердости. Результаты испытаний приведены в таблице. i11108 Опыты для режимов 7-9 проводили на отдельных смесях до полного выхода смеси из строя. Смеси по режимам 7 и 8 практически полностью разложились, по 9 - очень измельчились. s Приведенные данные свидетельствую| о том, что предложенные интервалы скорости относительного перемещения детали и смеси, а также количест во подаваемого дополнительно хлорис- Ю того аммония, являются оптимальными: отклонение от этих пределов снижает 1 как интенсивность nponeci-a, так и кратность использования смеси, что подтверждает получение положительного эффекта в сравнении с прототипом Использование предлагаемого способа позволит значительно сократить продолжительность процесса и энергозатраты, а также в несколько раз сни зить расход смеси в связи со значительным увеличением кратности ее использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного насыщения стальных изделий | 1980 |

|

SU908939A1 |

| Способ регенерации насыщающего порошкового сплава "сормайт | 1983 |

|

SU1137113A1 |

| Обмазка для химико-термической обработки стальных изделий | 1981 |

|

SU1104189A1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1520142A1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2002 |

|

RU2209847C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Состав для многокомпонентного насыщения чугунных изделий | 1990 |

|

SU1759956A1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1541304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

| СПОСОБ И СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1996 |

|

RU2157859C2 |

СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ, включающий нагрев и вьдержку обрабатываемьгх деталей во вращающихся печах в порошковой хромсодержащей смеси с дополнительной подачей галогенида аммония, отличающийся тем, что, с целью интенсификации процесса и улучпшния технологичности за счет увеличения кратности использования смеси, в процессе вьщержки детали и смесь перемещают относительно друг яруга со скоростью 3-10 м/мин, а в качрстне гялогенида аммония используют хлористый аммоний, который подают из расчета 3-5 г/ч, на 1 л объема печи.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для комплексного насыщения стальных изделий | 1980 |

|

SU908939A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ДЕТАЛЕЙ | 0 |

|

SU257259A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-30—Публикация

1983-01-14—Подача