I

Изобретение относится к гальваностегии и может быть использовано в машиностроении, приборостроении для получения равномерного покрытия на поверхностях деталей, преимущественно сложной формы, при нанесении гальванических покрытий.

Известны способы гальванической обработки деталей сложной формы, содержащих, например, глубокие полости и выемки, сквозные или глухие отверстия и т.п., заключающиеся в выполнении анода фигурным либ повторяющим, форму отверстия или впадины, либо имеющим специальную форму С 1D.

Однако анодыj как правило, выполняются растворимыми и при нанесении гальванопокрытий быстро изменяют свою форму. Кроме того, выполнение анодов специальной формы представляет собой достаточно сложную трудоемкую работу, эффект от которой особенно низок при мелкосерийном производстве с большой номенклатурой деталей.

Известны также способы гальванической обработки деталей с помощь различных экранов, выполненных, как правило, из непроводящего материала Для дополнительного выравнивания толщины покрытия используют непроводящие экраны с отверствиями различного диаметрга |27.

Использование экранов из непроводящих материалов технологически .более эффективно, однако расчет формы экранов и их располЪжения относительно детали представляют собо технически сложную задачу, что затрудняет их применение в мелкосерийном многономенклатурном производстве.

Целью изобретения является обеспечение равномерности покрытия и упрощение процесса.

Поставленная цель достигается . тем, что согласно способу нанесения гальванических покрытий с применением экранов изделие располагают внутри электропроводного замкнутого перфорированного экрана, выполненного из непокрывающегося материала .

Экран выполнен, например, из титана.

Таким образом достигается выравнивание плотности тока на обрабаты108242

ваемой детали, так как экран является эквипотенциальной поверхностью.,

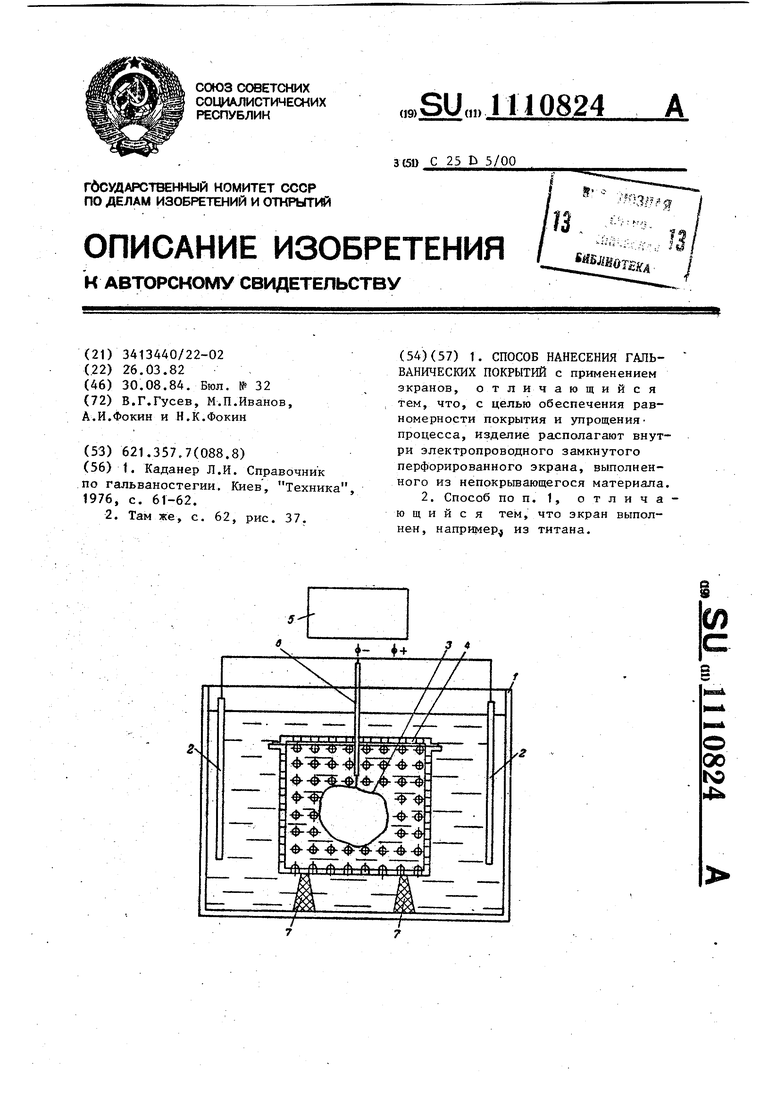

На чертеже изображено устройство для реализации предлагаемого способа. В ванне 1 с электролитом установлены аноды 2, изделие 3, помещено в разъемный замкнутый экран 4, выполненный из непокрывающегося материала, например титана. В зкране выJQ полнены отверстия. Источник питания

5подключен к анодам 2 и через штангу

6к изделию 3. Б ванне 1 расположены упоры 7 для установки экрана 4. Изделие 3 завешивают в. центральной части экрана 4 без касания со стенками.

Способ осуществляют следующим образом.

При подключении анодов 2 к положительному зажиму источника питания 5, а детали 3 к его отрицательному зажиму в ванне 1 протекает ток. При этом разъемный экран 4 является эквипотенциальной поверхностью,

-- внутри которой распределение силовых . ЛИНИЙ поля близко к равномерному. Эта равномерность будет тем выше, чем точнее форма разъемного экрана 4 повторяет форму детали 3. Например, для круглых деталей наиболее целесорбразно выполнение разъемного экрана 4 в виде пустотелого шара с отверствиями небольшого диаметра, обеспечивающими достаточно хорошую циркуляцию электролита с нонами

5 анодного металла внутри экрана 4.

. Заключение обрабатываемой детали в проводяпщй замкнутый разъемный экран с отверстиями из непокрывающегося материала, например из тита на, обеспечивает более равномерное распределение плотности тока на поверхности обрабатываемой детали. Происходит это потому, что независимо от положения детали относитепь но анодов поле внутри разъемного экрана определяется только расстоянием от стенок экрана до детали. Которое существенно меньше, чем расстояние от анодов до детали. Разность же плотностей тока в основном возникает из-за различной длины силовых линий поля от анода до детали (различного сопротивления электролита на этих путях). Кроме

5 того, деталь получается окруженной анодами со всех сторон, причем эти аноды (разъемный экран))имеют одинаковый потенциал, что при J

сравнительно небольшом расстоянии от стенок экрана до детали обеспечивает близкие значения плотности тока на всей поверхности обрабатываемой детали. При этом любые неравномерности в распределении плотности тока в объеме ванны, вызванные неодинаковостью площадей анодов ,.различным сопротивлением.подводящих проводов, различными расстояниями от каждого из анодов до детали и т.п. автоматически устраняются, поскольку поле внутри разъемного экрана определяется только его формой и взаимным расположением детали внутри него.

П р и м э р. Для проверки преимуществ способа проводилась проверка качества покрытия зубчатого колеса и изготовления по этому колесу (по мастер-модели) матрицы методом гальванопластики.

Основной брак при нанесении покрытия (хром, не менее 6-8 мкм) на указанное зубчатое колесо по способу-прототипу (с применением непроводящих экранов) - неравномерное покрытие зубьев колеса. В углублениях между зубьями толщина покрытия .обычно 2-3 мкм.

При помещении указанной детали в экран цилиндрической формы, завеске детали вертикально (плоскость колеса горизонтальна) внутри экрана в его центре и обработке ее в течение заданного времени минимальная

толщина покрытия мсжду зубьями колеса 4-5 мкм, т.е. неравномерность покрытия существенно уменьшилась.

При изготовлении матрицы по мастер-модели указанного зубчатого колеса по способу-прототипу основной брак возникал из-за недопокрытия впадин между зубьями. Покрытие (Vi - Со) наращивалось таким образом, что осажденный металл на концах зубьев (в местах максимальной плотности тока) смыкался, перекрывая впадину между зубьями.

При наращивании покрытия предлагаемым способом на 22 образцах пе было ни одного случая браковки матрицы по указанной причине. Слой металла наращивался достаточно равномерный с хорошими физико-техническими характеристиками.

Таким образом, предлагаемый способ позволяет повысить равномерность распределения плотности тока на детали и добиться более равномерной толщины покрытия. Очевидно также, что повьщ1аются эксплуатационные характеристики, поскольку становятся несущественными соотнощения площадей анодов, необходимость завески деталей строго в середине между анодами, не нужно в больщинстве случаев изготавливать аноды специальной формы или рассчитывать, изготовлять и устанавливать непроводящие экраны и т.п. Все это облегчает и упрощает процесс нанесения гальванопокрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения гальванических покрытий | 1986 |

|

SU1399377A1 |

| Устройство для электрохимического нанесения покрытий | 1989 |

|

SU1758092A1 |

| Устройство для гальванического восстановления изношенных деталей машин | 1986 |

|

SU1371990A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2119557C1 |

| Датчик плотности тока в гальванической ванне | 1982 |

|

SU1054458A1 |

| Способ автоматического управления процессами электроосаждения | 1982 |

|

SU1048005A1 |

| Устройство для нанесения гальванических покрытий | 1979 |

|

SU899734A1 |

| Способ нанесения гальванических покрытий | 1959 |

|

SU125992A1 |

| Устройство для восстановления шеек коленчатых валов гальваническими покрытиями | 1985 |

|

SU1258892A1 |

| Способ нанесения гальванических покрытий на внутреннюю поверхность сквозных полостей изделий | 1985 |

|

SU1285067A1 |

1. СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ с применением экранов, отличающийся тем, что, с целью обеспечения равномерности покрытия и упрощения процесса, изделие располагают внутри электропроводного замкнутого перфорированного экрана, выполненного из непокрьшающегося материала. 2. Способ по п. 1, отлича ю щ и и с я тем, что экран выполнен, например из титана. (Л с 00 k)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каданер Л.И | |||

| Справочник по гальваностегии | |||

| Киев, Техника, 1976, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1984-08-30—Публикация

1982-03-26—Подача