со

;о ;о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2119557C1 |

| Способ нанесения гальванических покрытий на внутреннюю поверхность сквозных полостей изделий | 1985 |

|

SU1285067A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА НАРУЖНУЮ ПОВЕРХНОСТЬ ДЕТАЛЕЙ | 1994 |

|

RU2063485C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2355825C2 |

| КОМБИНИРОВАННАЯ ВАННА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2023 |

|

RU2811319C1 |

| Устройство для гальванической обработки мелких деталей | 1989 |

|

SU1680806A1 |

| Способ нанесения гладких гальванических железных покрытий в проточном электролите с крупными дисперсными частицами | 2018 |

|

RU2690773C1 |

| Способ электроосаждения покрытий | 1988 |

|

SU1544844A1 |

| Устройство для электрохимического нанесения покрытий | 1989 |

|

SU1758092A1 |

| СПОСОБ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296821C1 |

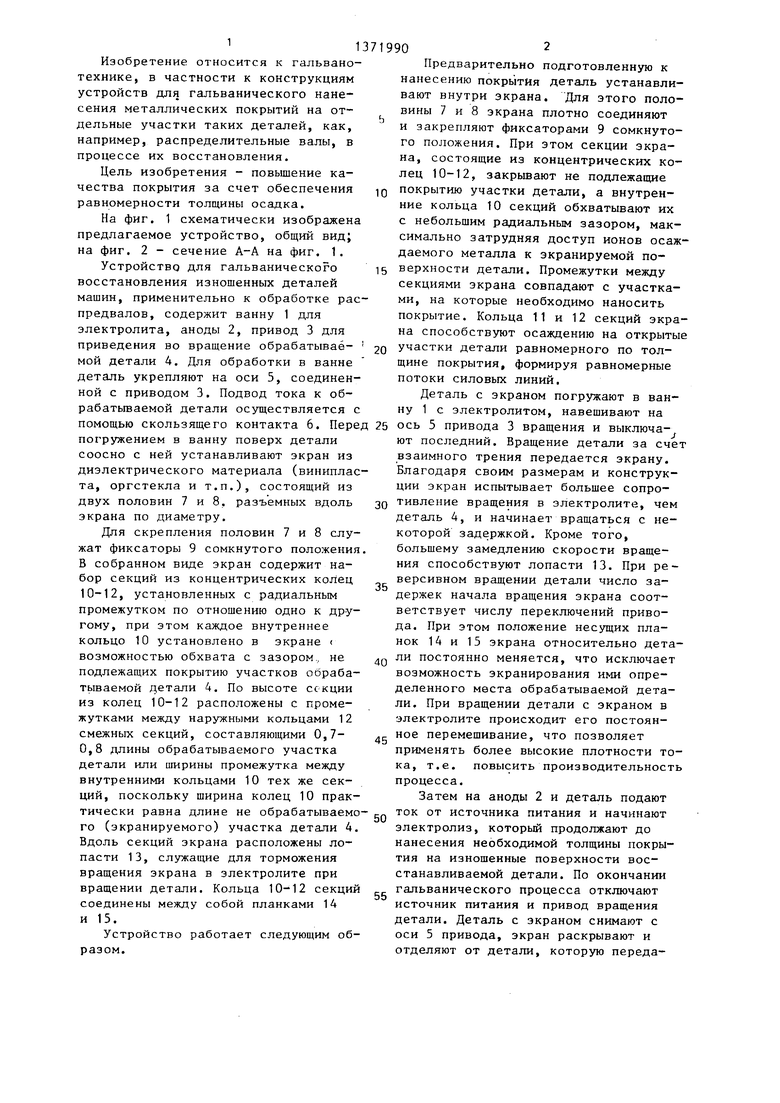

Изобретение относится к области гальванотехники, в частности к конструкциям устройств для гальванического нанесения металлических покрытий на отдельные участки деталей, например распределительных валов их восстановительного ремонта. Цель - повышение качества нанесения покрытия за счет обеспечения равномерности толщины осадка. Устройство содержит ванну 1 для электролита, аноды 2, привод 3 для вращения обрабатьгааемой детали 4. Поверх детали надет экран, ограничивающий участки детали, подлежащие восстановлению, выполненный в виде набора секций из концентрических колец 10, 11, 12, установленных с радиальными промежутками. Секции отстоят одна от другой по высоте на расстоянии между наружными кольцами смежных секций, равном 0,7-0,8 расстояния между внутренними кольцами тех же секций. 1 з.п.ф-лы, 2 ил., 1 табл. i (Л

110 fftiM

1137

Изобретение относится к гальванотехнике, в частности к конструкциям устройств для гальванического нанесения металлических покрытий на отдельные участки таких деталей, как.

например, распределительные валы, в процессе их восстановления.

Цель изобретения - повышение качества покрытия за счет обеспечения равномерности толщины осадка.

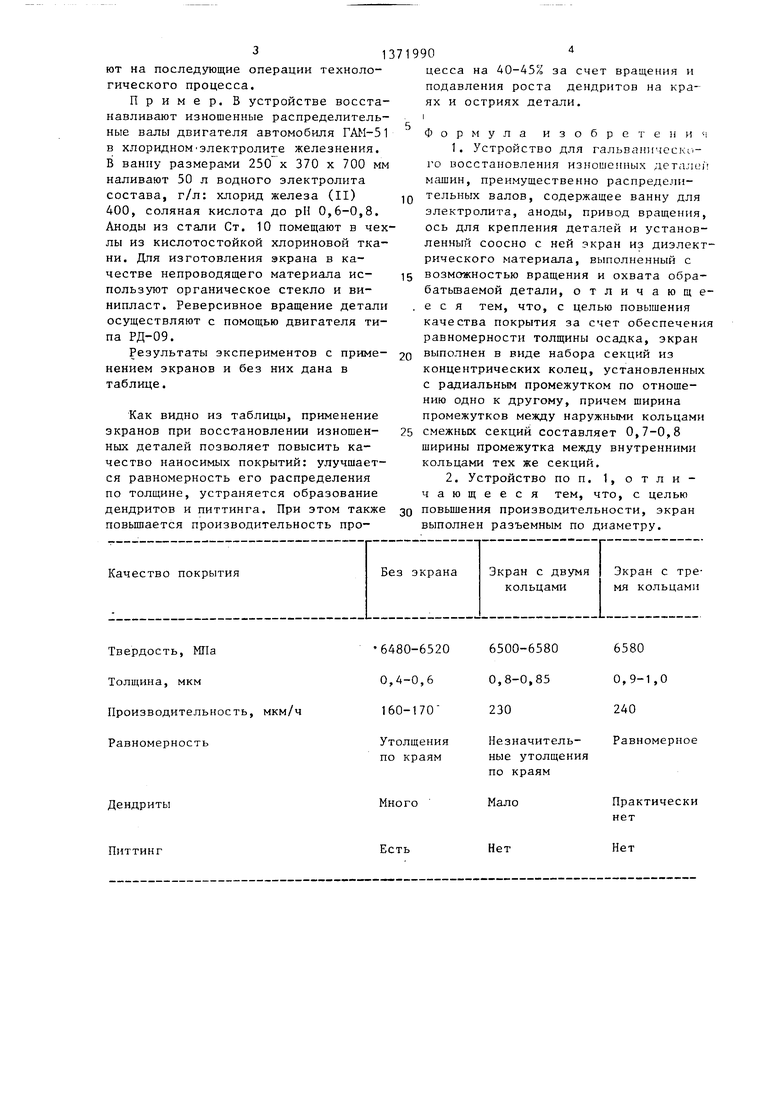

На фиг. 1 схематически изображена предлагаемое устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Устройство для гальванического восстановления изношенных деталей машин, применительно к обработке рас- предвалов, содержит ванну 1 для электролита, аноды 2, привод 3 для приведения во вращение обрабатывав- мой детали 4. Для обработки в ванне деталь укрепляют на оси 5, соединенной с приводом 3. Подвод тока к об- рабатьгеаемой детали осуществляется с

помощью скользящего контакта 6. Перед 25 ось 5 привода 3 вращения и выключапогружением в ванну поверх детали соосно с ней устанавливают экран из диэлектрического материала (винипласта, оргстекла и т.п.), состоящий из двух половин 7 и 8, разъемных вдоль экрана по диаметру.

Для скрепления половин 7 и 8 служат фиксаторы 9 сомкнутого положения В собранном виде экран содержит набор секций из концентрических колец 10-12, установленных с радиальным промежутком по отношению одно к другому, при этом каждое внутреннее кольцо 10 установлено в экране возможностью обхвата с зазором, не подлежащих покрытию участков обрабатываемой детали 4. По высоте секции из колец 10-12 расположены с промежутками между наружными кольцами 12 смежных секций, составляющими 0,7- 0,8 длины обрабатываемого участка детали или ширины промежутка между внутренними кольцами 10 тех же секций, поскольку ширина колец 10 практически равна длине не обрабатываемо- го (экранируемого) участка детали 4. Вдоль секций экрана расположены лопасти 13, служащие для торможения вращения экрана в электролите при вращении детали. Кольца 10-12 секций соединены между собой планками 14 и 15.

Устройство работает следующим образом.

Предварительно подготовленную к нанесению покрытия деталь устанавливают внутри экрана. Для этого половины 7 и 8 экрана плотно соединяют и закрепляют фиксаторами 9 сомкнутого положения. При этом секции экрана, состоящие из концентрических колец 10-12, закрьшают не подлежащие

покрытию участки детали, а внутренние кольца 10 секций обхватывают их с небольшим радиальным зазором, максимально затрудняя доступ ионов осаждаемого металла к экранируемой поверхности детали. Промежутки между секциями экрана совпадают с участками, на которые необходимо наносить покрытие. Кольца 11 и 12 секций экрана способствуют осаждению на открытые

участки детали равномерного по толщине покрытия, формируя равномерные потоки силовых линий.

Деталь с экраном погружают в ванну 1 с электролитом, навещивают на

0

5

ют последний. Вращение детали за счет взаимного трения передается экрану. Благодаря своим размерам и конструкции экран испытывает большее сопротивление вращения в электролите, чем деталь 4, и начинает вращаться с некоторой задержкой. Кроме того, большему замедлению скорости вращения способствуют лопасти 13. При реверсивном вращении детали число задержек начала вращения экрана соответствует числу переключений привода. При этом положение несущих планок 14 и 15 экрана относительно детали постоянно меняется, что исключает возможность экранирования ими определенного места обрабатываемой детали. При вращении детали с экраном в электролите происходит его постоян- ное перемешивание, что позволяет

применять более высокие плотности тока, т.е. повысить производительность процесса.

Затем на аноды 2 и деталь подают

0

ток от источника питания и начинают электролиз, который продолжают до нанесения необходимой толщины покрытия на изношенные поверхности восстанавливаемой детали. По окончании гальванического процесса отключают источник питания и привод вращения детали. Деталь с экраном снимают с оси 5 привода, экран раскрывают и отделяют от детали, которую передают на последующие операции технологического процесса.

Пример. В устройстве восстанавливают изношенные распределительные валы двигателя автомобиля ГАМ-51 в хлоридном электролите железнения. В ванну размерами 250 х 370 х 700 мм наливают 50 л водного электролита состава, г/л: хлорид железа (II) 400, соляная кислота до рН 0,6-0,8. Аноды из стали Ст. 10 помещают в чехлы из кислотостойкой хлориновой ткани. Для изготовления экрана в качестве непроводящего материала используют органическое стекло и винипласт. Реверсивное вращение детали осуществляют с помощью двигателя типа РД-09.

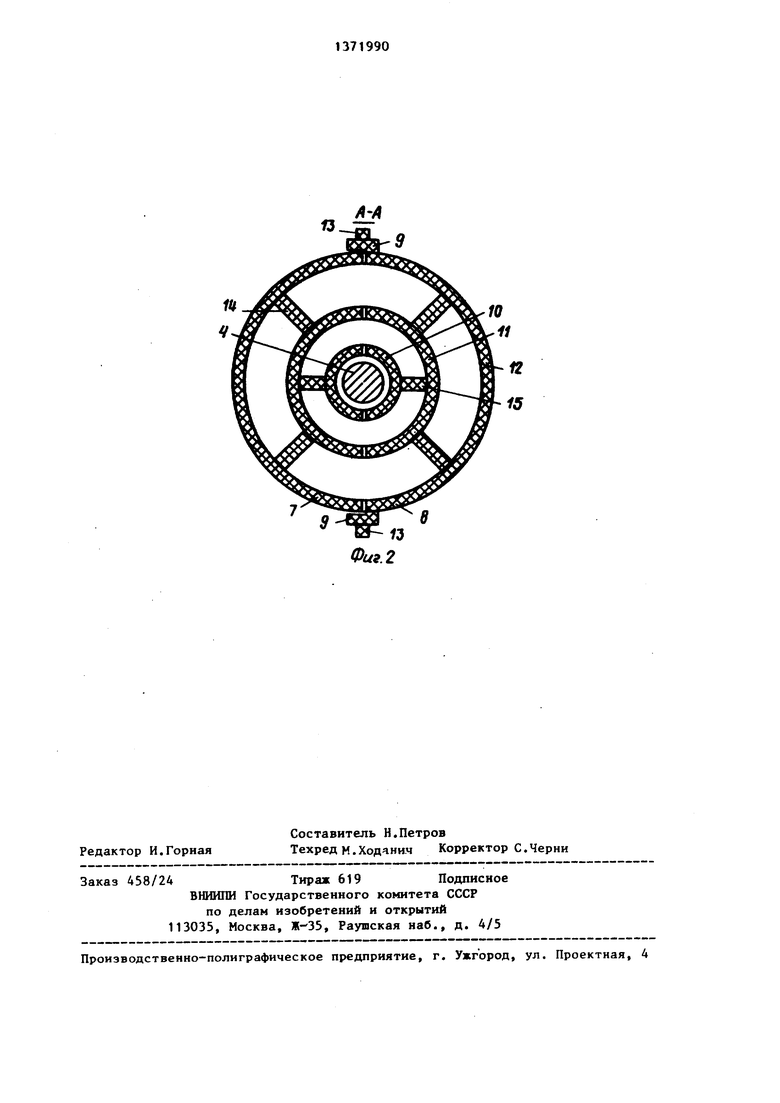

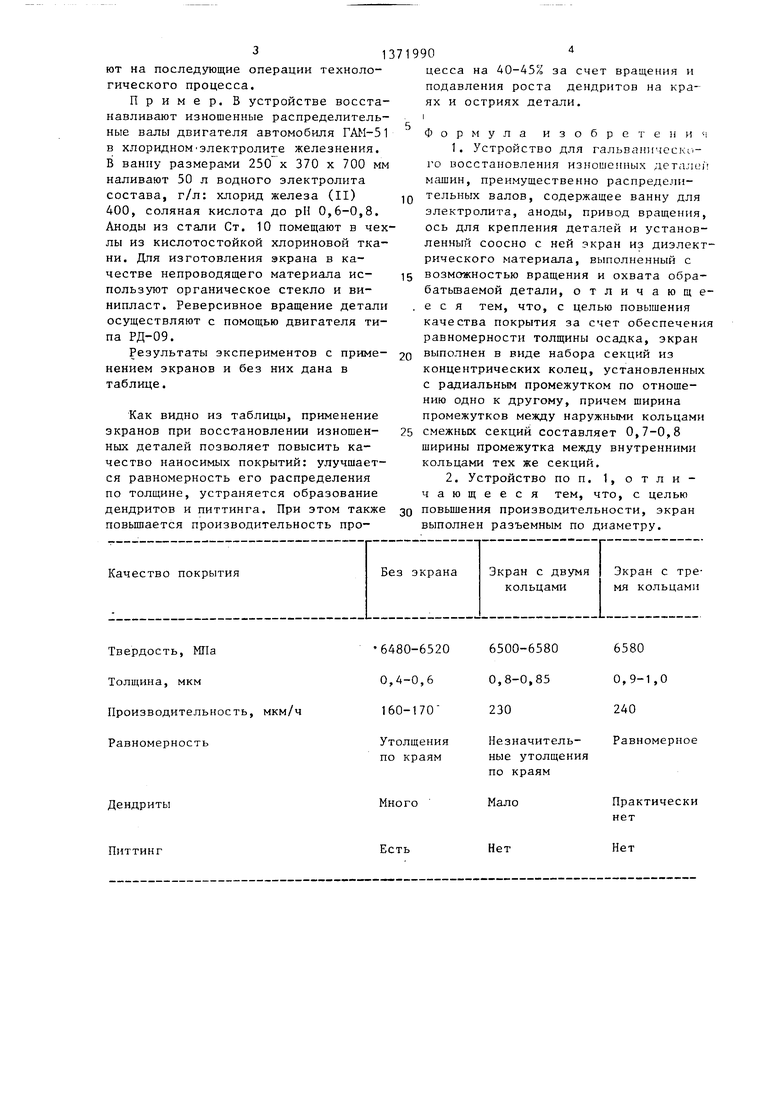

Результаты экспериментов с применением экранов и без них дана в таблице.

Как видно из таблицы, применение экранов при восстановлении изношенных деталей позволяет повысить качество наносимых покрытий: улучшается равномерность его распределения по толщине, устраняется образование дендритов и питтинга. При этом также повьщ1ается производительность проТвердость, МПа Толщина, мкм

Производительность, Равномерность

Дендриты

Питтинг

цесса на 40-45% за счет вращения и подавления роста дендритов на краях и остриях детали.

I

Формула изобретения 1. Устройство для гальвг1Н1 ческ1 - го восстановления изношенных деталс/ машин, преимущественно распределиQ тельных валов, содержащее ванну для электролита, аноды, привод вращения, ось для крепления деталей и установленный соосно с ней экран из диэлектрического материала, выполненный с

5 возможностью вращения и охвата обрабатьшаемой детали, отличающе- . е с я тем, что, с целью повышения качества покрытия за счет обеспечения равномерности толщины осадка, экран

0 выполнен в виде набора секций из

концентрических колец, установленных с радиальным промежутком по отношению одно к другому, причем ширина промежутков между наружными кольцами

5 смежных секций составляет 0,7-0,8 ширины промежутка между внутренними кольцами тех же секций.

0 повьш1ения производительности, экран выполнен разъемным по диаметру.

6500-6580

0,8-0,85

230

Незначительные утолщения по краям

Мало

6580 0,9-1,0 240 Равномерное

Практически нет

Есть

Нет

Нет

Фиг. 2

| Способ нанесения гальванических покрытий | 1982 |

|

SU1110824A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для электрохимической обработки деталей | 1975 |

|

SU511393A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-02-07—Публикация

1986-04-01—Подача