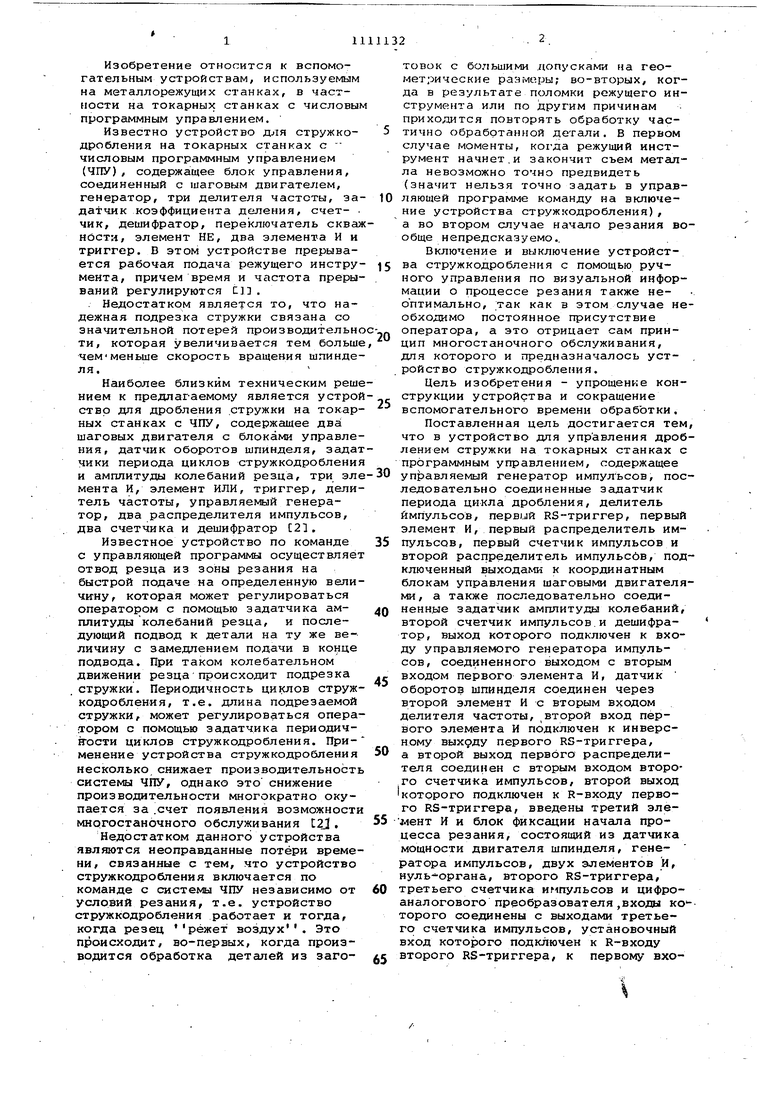

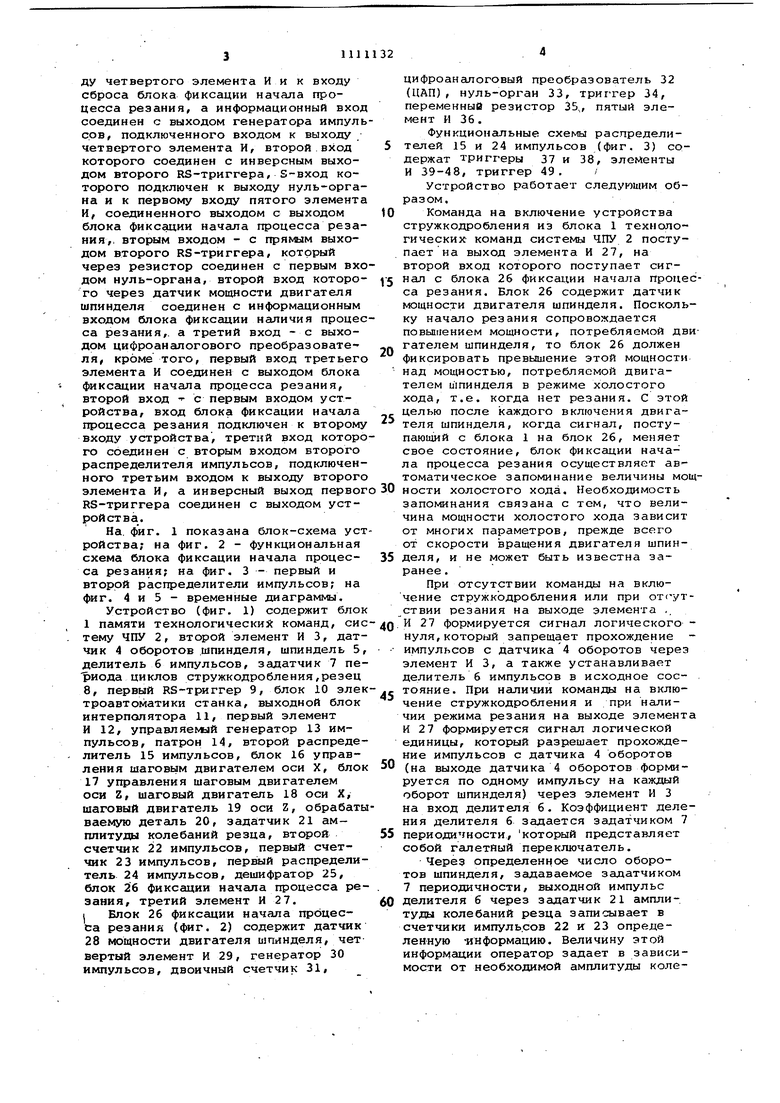

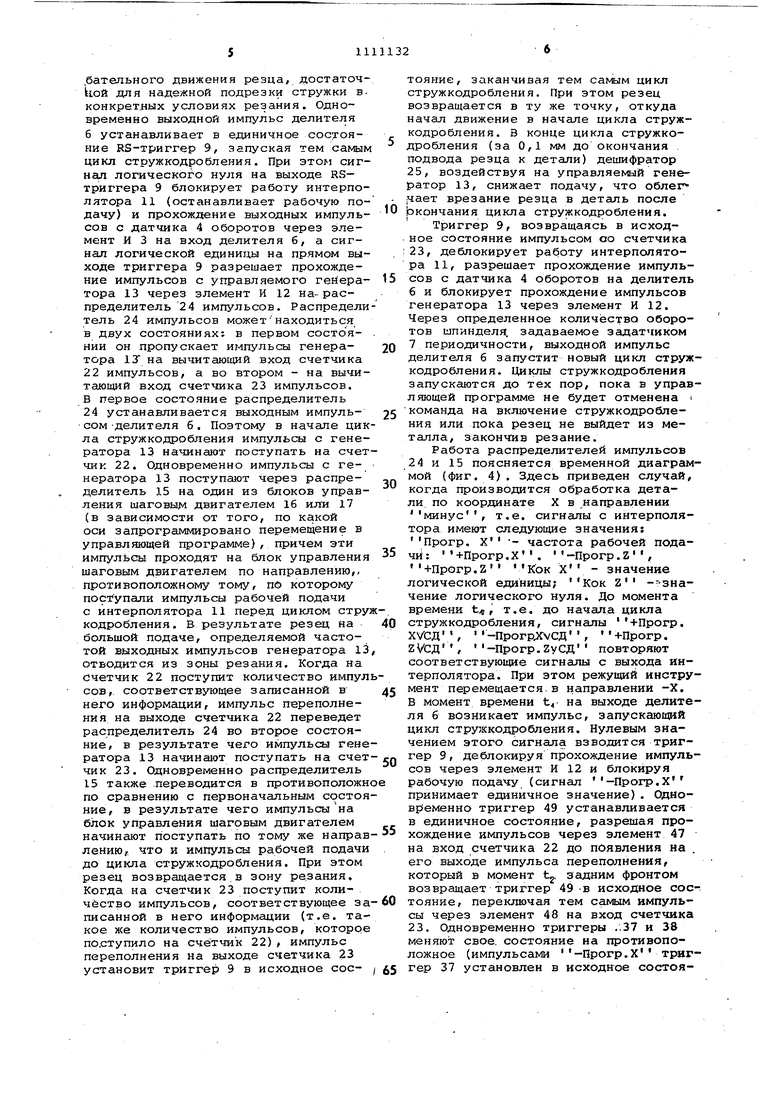

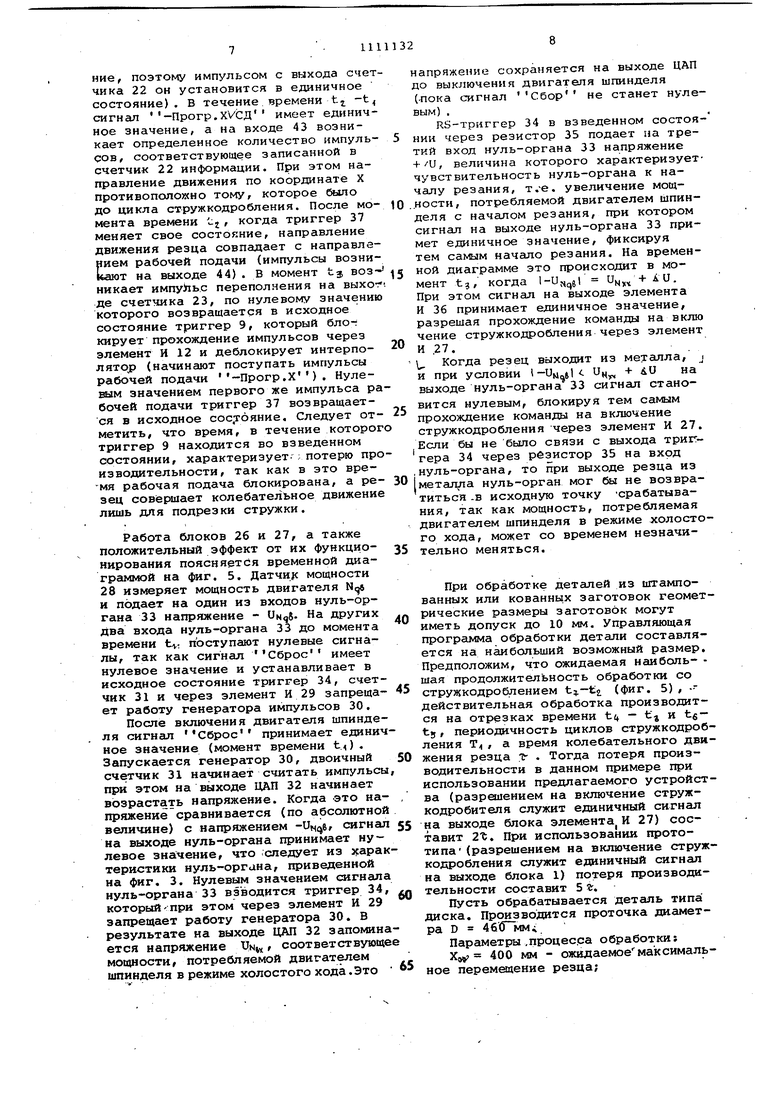

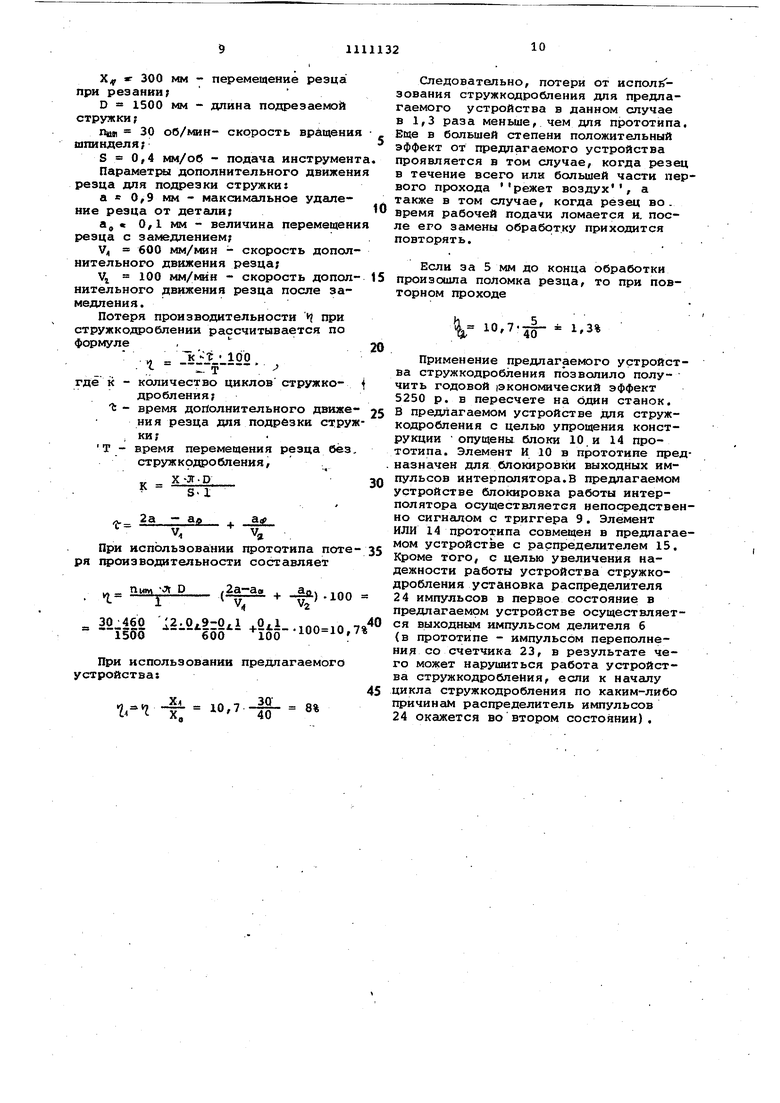

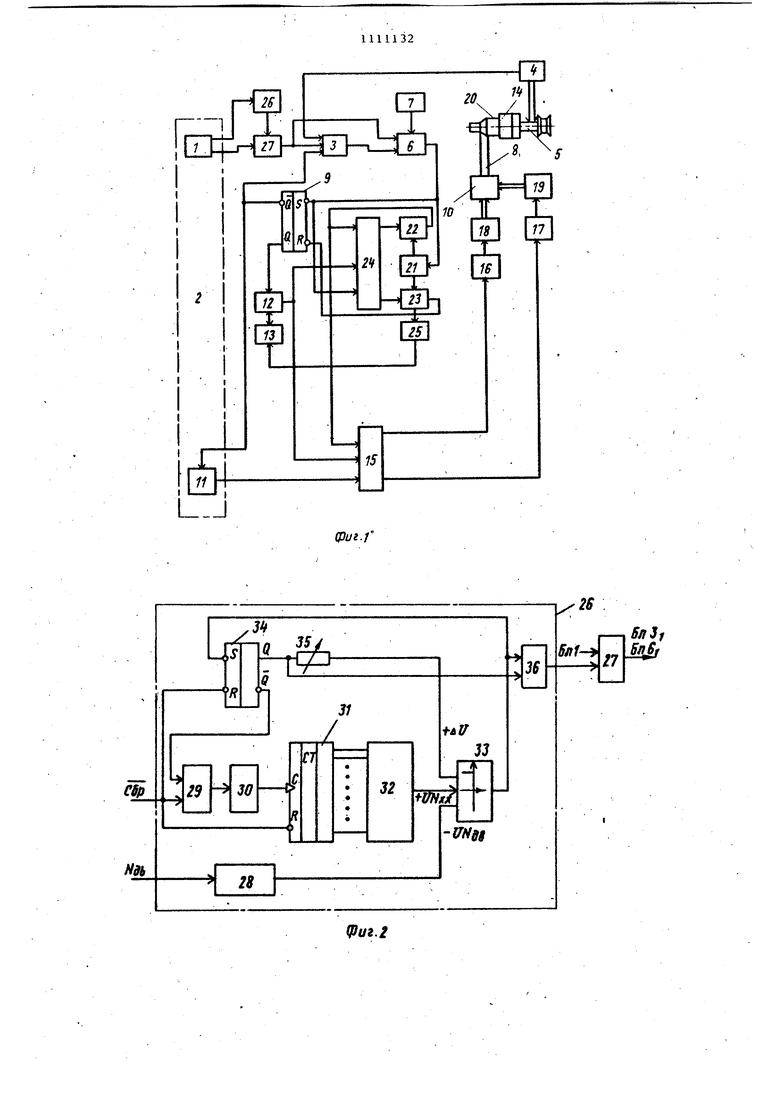

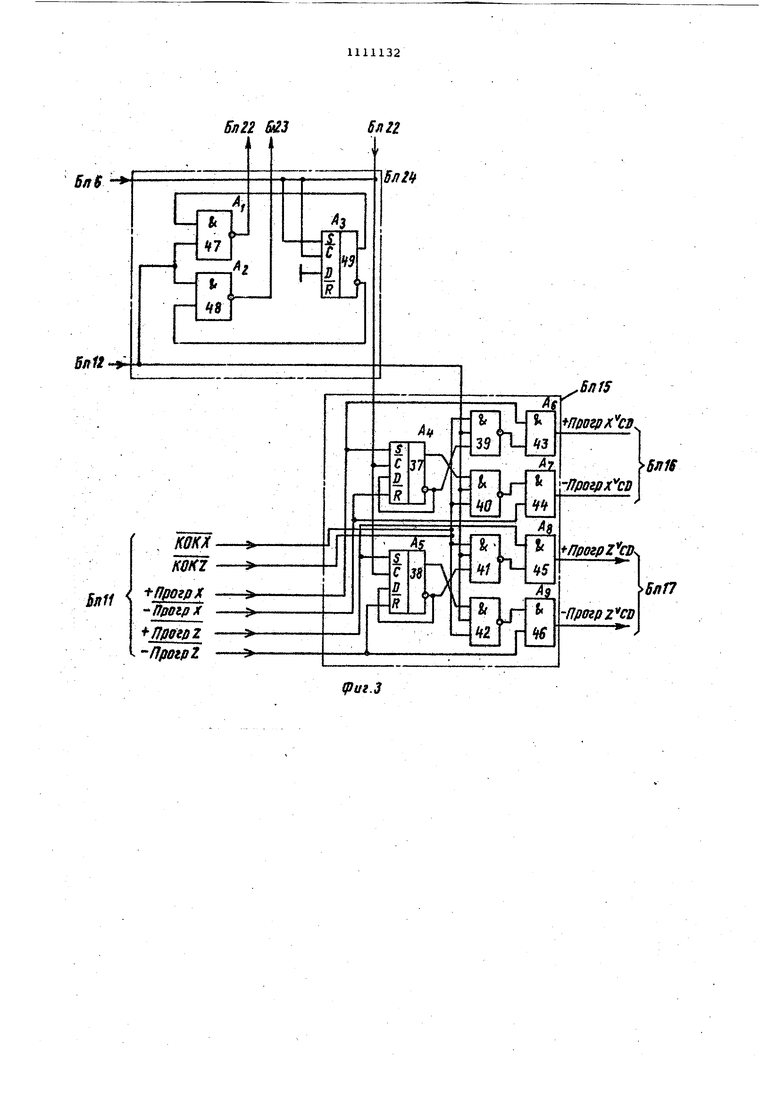

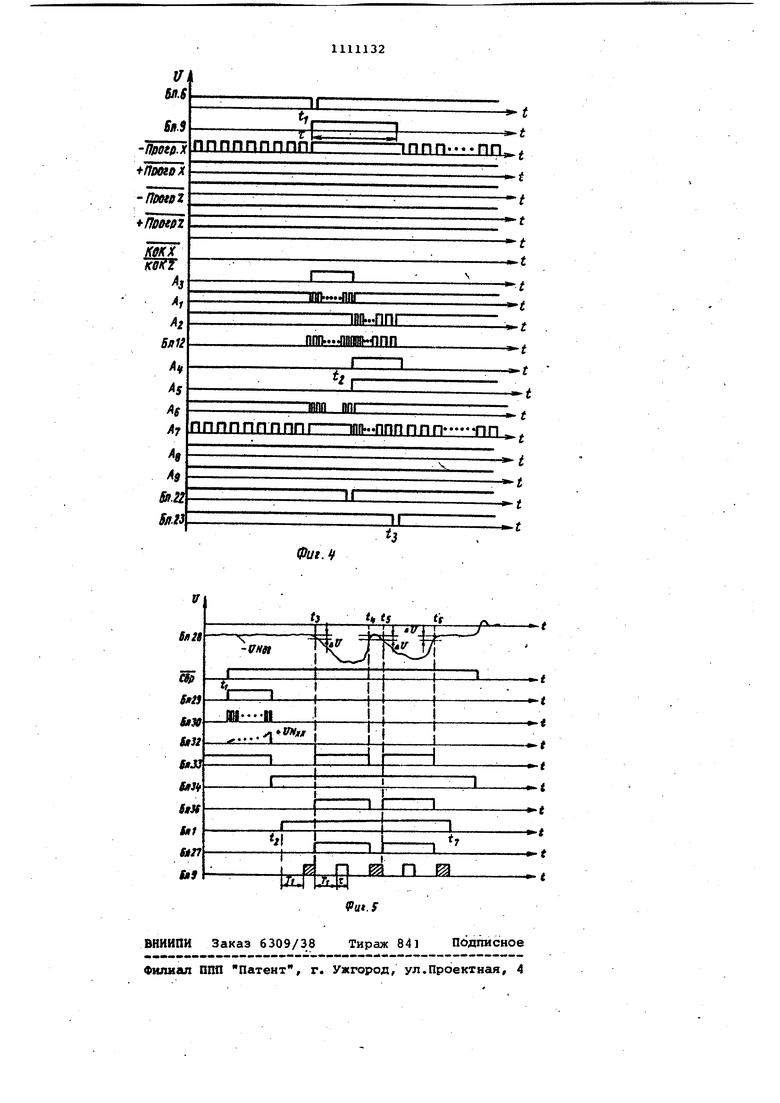

Изобретение относится к вспомогательным устройствам, используемым на металлорежущих станках, в частности на токарных станках с числовы программным управлением. Известно устройство для стружкодробления на токарных станках с - числовым программным управлением (ЧПУ), содержащее блок управления, соединенный с шаговым двигателем, генератор, три делителя частоты, за датчик коэффициента деления, счет- . чик, дешифратор, переключатель скваж ности, элемент НЕ, два элемента И и триггер. В этом устройстве прерывается рабочая подача режущего инстру мента, причем время и частота прерываний регулируются tl . . Недостатком является то, что надежная подрезка стружки связана со значительной потерей производительно ти, которая увеличивается тем больше чемменьше скорость вращения шпинделя. Наиболее близким техническим реше нием к предлагаемому является устрой стар для дробления .стружки на токарных станках с ЧПУ, содержащее два шаговых двигателя с блоками управления, датчик оборотов шпинделя, эадат чики периода циклов стружкодробления и амплитуды колебаний резца, три эле мента И, элемент ИЛИ, триггер, делитель частоты, управляемый генератор, два распределителя импульсов, два счетчика и дешифратор 23. Известное устройство по команде с управляющей программы осуществляет отвод резца из зоны резания на быстрой подаче на определенную величину, которая может регулироваться оператором с помощью задатчика амплитуды колебаний резца, и последующий подвод к детали на ту же величину с замедлением подачи в конце подвода. При таком колебательном движении резцапроисходит подрезка стружки. Периодичность циклов струж кодробления, т.е. длина подрезаемой стружки, может регулироваться оператором с помощью задатчика периодичггости циклов стружкодробления. Применение устройства стружкодробления несколько снижает производительность системы ЧПУ, однако это снижение производительности многократно окупается за .счет появления возможности мнргостаночного обслуживания t2j . Недостатком данного устройства являются неоправданные потери времени, связанные с тем, что устройство стружкодробления включается по команде с системы ЧПУ независимо от условий резания, т.е. устройство стружкодробления работает и тогда, когда резец режет воздух. Это происходит, во-первых, когда производится обработка деталей из загстонок с большими допусками на геометрические раамеры; во-вторых, когда в результате поломки режущего инструмента или по другим причинам приходится повторять обработку частично обработанной детали. В первом случае моменты, когда режущий инструмент начнет,и закончит съем металла невозможно точно предвидеть (значит нельзя точно задать в управляющей программе команду на включение устройства стружкодробления), а во втором случае начало резания вообще непредсказуемо.. Включение и выключение устройства стружкодробления с помощью ручного управления по визуальной информации о процессе резания также неоптимально, так как в этом случае необходимо постоянное присутствие оператора, а это отрицает сам принцип многостаночного обслуживания, для которого и предназначалось устройство стружкодробления. Цель изобретения - упрощение конструкции устройства и сокращение вспомогательного времени обработки. Поставленная цель достигается тем, что в устройство для управления дроблением стружки на токарных станках с программным управлением, содержащее управляемый генератор импулъсов, последовательно соединенные задатчик периода цикла дробления, делитель импульсов, первий RS-триггер, первый элемент И, первый распределитель импульсов, первый счетчик импульсов и второй распределитель импульсбв, подключенный выходами к координатным блокам управления шаговыми двигателями, а также последовательно соединенн.ые задатчик амплитуды колебаний, второй счетчик импульсов.и дешифратор, выход которого подключен к входу управляемого генератора импульсов, соединенного выходом с вторым входом первого элемента И, датчик оборотов шпинделя соединен через второй элемент И с вторым входом делителя частоты, второй вход первого элемента И подключен к инверсному выхфДУ первого RS-триггера, а второй выход первого распределителя соединен с вторым входом второго счетчика импульсов, второй выход которого подключен к R-вхолу первого RS-триггера, введены третий элемент И и блок фиксации начала процесса резания, состоящий из датчика мощности двигателя шпинделя, генератора импульсов, двух элементов И, нуль-органа, второго RS-триггера, третьего счетчика импульсов и цифроаналогового преобразователя,входы ко торого соединены с выходами третьего счетчика импульсов, установочный вход которого подключен к R-входу второго RS-триггера, к первому входу четвертого элемента И и к входу сброса блока фиксации начала процесса резания, а информационный вход соединен с выходом генератора импуль сов, подключенного входом к выходу / четвертого элемента И, второй.вход которого соединен с инверсным выходом второго RS-триггера, S-вход которого подключен к выходу нуль-органа и к первому входу пятого элемента И, соединенного выходом с выходом блока фиксации начала процесса резания,, вторым входом - с прямым выходом второго RS-триггера, который через резистор соединен с первым вхо дом нуль-органа, второй вход которого через датчик мощности двигателя шпинделя соединен с информационным входом блока фиксации наличия процес са резания,, а третий вход - с выходом цифроаналогового преобразователя, кроме того, первый вход третьего элемента И соединен с выходом блока фикссщии начала процесса резания, второй вход - с первым входом устройства, вход блока фиксации начала процесса резания подключен к второму входу устройства, третий вход которо го соединен с вторым входом второго распределителя импульсов, подключенного третьим входом к выходу второго элемента И, а инверсный выход первог RS-триггера соединен с выходом устройства. На. фиг. 1 показана блок-схема уст ройства; на фиг. 2 - функциональная схема блока фиксации начала процесса резания; на фиг. 3 - первый и второй распределители импульсов; на фиг. 4 и 5 - временные диаграммы. Устройство (фиг. 1) содержит блок 1 памяти технологически: команд, сие тему ЧПУ 2, второй элемент И 3, датчик 4 оборотов шпинделя, шпиндель 5, делитель 6 импульсов, задатчик 7 пе риода циклов стружкодробления,резец 8, первый RS-триггер 9, блок 10 элек троавтоматики станка, выходной блок интерполятора 11, первый элемент И 12, управляемой генератор 13 импульсов, патрон 14, второй распределитель 15 импульсов, блок 16 управления шаговым двигателем оси X, блок 17 управления шаговым двигателем оси Z, шаговый двигатель 18 оси X, шаговый двигатель 19 оси Z, обрабаты ваемую детсшь 20, задатчик 21 амплитуды колебаний резца, второй счетчик 22 импульсов, первый счетчик 23 импульсов, первый распределитель 24 импульсов, дешифратор 25, блок 26 фиксации начала процесса реэания, третий элемент И 27. 1 Блок 26 фиксации начала процесса резания (фиг. 2) содержит датчик 28 мощности двигателя шпинделя, чет вертый элемент И 29, генератор 30 импульсов, двоичный счетчик 31, цифроаналоговый преобразователь 32 (ЦАП), нуль-орган 33, триггер 34, переменный резистор 35,, пятый элемент И 36. Функциональные схемы распределителей 15 и 24 импульсов (фиг. 3) содержат триггеры 37 и 38, элементы И 39-48, триггер 49. Устройство работает следующим образом. Команда на включение устройства стружкодробления из блока 1 технологических команд системы ЧПУ 2 поступает на выход элемента И 27, на второй вход которого поступает сигнал с блока 26 фиксации начала процесса резания. Блок 26 содержит датчик мощности двигателя шпинделя. Поскольку начало резания сопровождается повышением мощности, потребляемой двигателем шпинделя, то блок 26 должен фиксировать превышение этой мощности над мощностью, потребляемой двигателем шпинделя в режиме холостого хода, т.е. когда нет резания. С этой целью после каждого вклуочения двигателя шпинделя, когда сигнал, поступающий с блока 1 на блок 26, меняет свое состояние, блок фиксации начала процесса резания осуществляет автоматическое запоминание величины мощности холостого хода. Необходимость запоминания связана с тем, что величина мощности холостого хода зависит от многих параметров, прежде всого от скорости вращения двигателя шпинделя, и не может быть известна заранее . При отсутствии команды на включение стружкодробления или при отсутствии резания на выходе элемента ,, И 27 формируется сигнал логического нуля,который запрещает прохождение импульсов с датчика 4 оборотов через элемент И 3, а также устанавливает делитель 6 импульсов в исходное сое- , тояние. При наличии команды на включение стружкодробления и при наличии режима резания на выходе элемента И 27 формируется сигнал логической единицы, который разрешает прохождение импульсов с датчика 4 оборотов (на выходе датчика 4 оборотов формируется по одному импульсу на каждый оборот шпинделя) через элемент И 3 на вход делителя 6. Коэффициент деления делителя 6 задается задатчиком 7 периодичности, который представляет собой галетный перек.лючатель. Через определенное число оборотов шпинделя, задаваемое задатчиком 7 периодичности, выходной импульс делителя 6 через задатчик 21 амплитуды колебаний резца записывает в счетчики импульсов 22 и 23 определенную -информацию. Величину этой информации оператор задает в зависимости от необходимой амплитуды коле,батепьного движения резца, достаточ kou для надежной подрезки стружки в конкретных условиях резания. Одновременно выходной импульс делителя 6 устанавливает в единичное состояние RS-триггер 9, запуская тем самы цикл стружкодробления. При этом сиг нал логическог-о нуля на выходе КЗтриггера 9 блокирует работу интерпо лятора 11 (останавливает рабочую по дачу) и прохождение выходных импуль сов с датчика 4 оборотов через элемент И 3 на вход делителя б, а сигнал логической единицы на прямом вы ходе триггера 9 разрешает прохождение импульсов с управляемого генератора 13 через элемент И 12 на-распределитель 24 импульсов. Распредели тель 24 импульсов можетнаходиться в двух состояниях; в первом состояНИИ он пропускает импульсы генератора ly на вычитающий вход счетчика 22 импульсов, а во втором - на вычи тающий вход счетчика 23 импульсов. В первое состояние распределитель 24 устанавливается выходным импульсом -делителя 6. Поэтому в начале цик ла стружкодробления импульсы с генератора 13 начинают поступать на счет чик 22. Одновременно импульсы с генератора 13 поступают через распределитель 15 на один из блоков управления шaгoвы I двигателем 16 или 17 (в зависимости от того, по какой оси запрограммировано перемещение в управляющей программе), причем эти импульсы проходят на блок управления шаговым двигателем по направлению,, противоположному тому, по которому пост упали импульсы рабочей подачи с интерполятора 11 перед циклом стру кодробления. В результате резец на большой подаче, определяемой частотой выходных импульсов генератора 13 отводится из зоны резания. Когда на счетчик 22 поступит количество импул сов, соответствующее записанной в него информации, импульс переполнения на выходе счетчика 22 переведет распределитель 24 во второе состояние, в результате чего импульсы гене ратора 13 начинают поступать на счет чик 23. Одновременно распределитель 15 также переводится в противоположн по сравнению с первоначальным состоя ние, в результате чего импульсына блок управления шаговым двигателем начинают поступать по тому же направ лению,. что и импульсы рабочей подачи до цикла стружкодробления. При этом резец возвращается.в зону резания. Когда на счетчик 23 поступит количество импульсов, соответствующее за писанной в него информации (т.е. такое же количество импульсов, которое поступило на счётчик 22)t импульс переполнения на выходе счетчика 23 установит триггер 9 в исходное соетояние, заканчивая тем самым цикл стружкодробления. При этом резец возвращается в ту же точку, откуда начал движение в начале цикла стружкодробления. В конце цикла стружкодробления (за 0,1 мм до окончания подвода резца к детали) дешифратор 25, воздействуя на управляемый генератор 13, снижает подачу, что облег |Чает врезание резца в деталь после Ькончания цикла стружкодробления. Триггер 9, возвращаясь в исходное состояние импульсом оо счетчика 23, деблокирует работу интерполятора 11, разрешает прохождение импульсов с датчика 4 оборотов на делитель 6и блокирует прохождение импульсов генератора 13 через элемент И 12. Через определенное количество оборотов шпинделя:, задаваемое задатчиком 7периодичности, выходной импульс делителя б запустит новый цикл стружкодробления. Циклы стружкодробления запускаются до тех пор, пока в управляющей программе не будет отменена команда на включение стружкодробления или пока резец не выйдет из металла, закончив реэание. Работа распределителей импульсов 24 и 15 поясняется временной диагрс1Ммой (фиг. 4). Здесь приведен случай, когда производится обработка детали, по координате X в направлении минус, т.е. сигналы с интерполятора имеют следующие значения: Прогр. X - частота рабочей подачи: - -Прогр. X Прогр. Z , +Прогр,2 Кок X - значение логической единицы; Кок Z -значение логического нуля. До момента времени Ь/в т.е. до начала цикла стружкодробления, сигналы +Прогр. -nporpXv +Прогр. Прогр. 2уСД повторяют соответствующие сигналы с выхода интерполятора. При этом режущий инструмент перемещается, в направлении -X. В момент времени t на выходе делителя 6 возникает импульс, запускающий цикл стружкодробления. Нулевым значением этого сигнала взводится триггер 9, деблокируя прохождение импульсов через элемент И 12 и блокируя рабочую подачу (сигнал -Прогр.X принимает единичное значение). Одновр еменно триггер 49 устанавливается в единичное состояние, разрешая прохождение импульсов через элемент 47 на вход счетчика 22 до появления на . его выходе импульса переполнения, который в момент t. задним фронтом возвращает триггер 49-в исходное состояние, переключая тем самым импульсы через элемент 48 на вход счетчика 23. Одновременно триггеры ..37 и 38 меняют свое, состояние на противоположное (импульсами -Прогр.X триггер 37 установлен в исходное состояние, поэтому импульсом с выхода счет чика 22 он установится в единичное состояние). В течение времени tj -t сигнал -Прогр.XVCД имеет единич ное значение, а на входе 43 возникает определенное количество импуль сов, соответствующее записанной в счетчик 22 информации. При этом направление движения по координате X противоположно тому, которое было до цикла стружкодробления. После мо мента времени tj, когда триггер 37 меняет свое состояние, направление движения резца совпадает с направлением рабочей подачи (импульсы возни кают на выходе 44) . В момент tj воз никает импульс переполнения на выхо де счетчика 23, по нулевому значению которого возвращается в исходное состояние триггер 9, который блокирует прохождение импульсов через элемент И 12 и деблокирует интерполятор (начинают поступать импульсы рабочей подачи -Прогр.X). Нулевым значением первого же импульса ра бочей подачи триггер 37 возвращается в исходное сос,тдяние. Следует отметить, что время, в течение которог триггер 9 находится во взведенном состоянии, характеризует- : потерю про изводительности, так как в это время рабочая подача блокирована, а резец совершает колебательное движение лишь для подрезки стружки. Работа блоков 26 и 27, а также положительный эффект от их функционирования поясняется временной диаграммой на фиг. 5. Датчик мощности 28 измеряет мощность двигателя и подает на один из входов нуль-органа 33 напряжение - . На других два входа нуль-органа 33 до момента времени t поступают нулевые сигналы, так как сигнал Сброс имеет нулевое значение и устанавливает в исходное состояние триггер 34, счетчик 31 и через элемент И 29 запрещает работу генератора импульсов 30. После включения двигателя шпинделя сигнал Сброс принимает единич ное значение (момент времени t.) . Запускается генератор 30, двоичный счетчик 31 начинает считать импульсы при этом на выходе ЦАП 32 начинает возрастать напряжение. Когда -это напряжение сравнивается (по абсолютной величине) с напряжением , сигнал на выходе нуль-органа принимает нулевое значение, что спедует из харак теристики нуль-органа, приведенной на фиг, 3. Нулевым значением сигнала нуль-органа 33 взводится триггер 34, который-при этом через элемент И 29 запрещает работу генератора 30. В результате на выходе ЦАП 32 запомина ется напряжение 5щ, соответствующе мощности, потребляемой двигателем шпинделя в режиме холостого хода. Это напряжение сохраняется на выходе ЦАП до выключения двигателя шпинделя (.пока сигнал Сбор не станет нулевым) . RS-триггер 34 Б взведенном состоянии через резистор 35 подает на третий вход нуль-органа 33 напряжение +/U, величина которого характеризуетчувствительность нуль-органа к началу резания, т.-е. увеличение мощ.ности, потребляемой двигателем шпинделя с началом резания, при котором сигнал на выходе нуль-органа 33 примет единичное значение, фиксируя тем самым начало резания. На временной диаграмме это происходит в момент t, когда l-Uf,jjj| UN, + iU. При этом сигнал на выходе элемента И 36 принимает единичное значение, разрешая прохождение команды на вклю чение стружкодробления через элемент И .27. Когда резец выходит из металла, j и при условии I-Ома Уц + iU на выходе нуль-органа 33 сигнал становится нулевым, блокируя тем самым прохождение команды на включение стружкодробления через элемент И 27. Если бы не было связи с выхода триггера 34 через резистор 35 на вход нуль-органа, то при выходе резца из металла нуль-орган мог бы не возвратиться -В исходную точку срабатывания, так как мощность, потребляемая двигателем шпинделя в режиме холостого хода, может со временем незначительно меняться. При обработке деталей из штампованных или кованнцх заготовок геометрические размеры заготовок могут иметь допуск до 10 мм. Управляющая програл1ма обработки детали составляется на наибольший возможный размер. Предположим, что ожидаемая наиболь- шая продолжительность обработки со стружкодроблением (фиг. 5) , -действительная обработка производится на отрезках времени t - fcj и tg - tj, периодичность циклов стружкодробления Т, а время колебательного движения резца It- . Тогда потеря произ водительности в данном примере при использовании предлагаемого устройства (разраиением на включение стружкодробителя служит единичный сигнал на выходе блока элементами 27) составит 2t. При использовании прототипа (разрешением на включение стружкодробления служит единичный сигнал на выходе блока 1) потеря производительности составит 5 . Пусть обрабатывается деталь типа диска. Прризводится проточка диаметра D Параметры .процес.са обработки} Х|я7 400 мм - ожидаемоемаксимальное перемацение резца; Х « 300 MM - перемещение резца при резании; D 1500 мм - длина подрезаемой стружки; Пии 30 об/мин- скорость вращени шпинделя; S 0,4 мм/об - подача инструмен Параметры дополнительного движен резца для подрезки стружки: а в 0,9 мм - максимальное удаление резца от детали; а, « 0,1 мм - величина перемещен резца с замедлением; Vj, 600 мм/мин - скорость допол нительного движения резца; Vi 100 мм/мин - скорость допол нительного движения резца после замедления. Потеря производительности при стружкодооблении рассчитывается по формуле и Тс - 100 z fгде к - количество циклов стружкодробления;t - время дойолнительного движе ния резца дяя подрезки стру ; ки; время перемещения резца без стружкодробления, 2а - ag V/ При использовании Щ)ототипа пот ря тфоизводительности составляет ,2а-ав . Пит -Jt D чГ )-10 .30.460 ia,o.,|-ga,5a-.,oo.,o При использовании предлагаемого устройства: 10,7 Следовательно, потери от испол зования стружкодробления для предлагаемого устройства в данном случае в 1,3 раза меньше, чем для прототипа. Еще в большей степени положительный эффект от предлагаемого устройства проявляется в том случае, когда резец в течение всего или большей части первого прохода режет воздух, а также в том случае, когда резец во. время рабочей подачи ломается и. после его замены обработку приходится повторять. Если за 5 мм до конца обработки произошла поломка резца, то при повторном проходе 107.;5§- 1,3% Применение предлагаемого устройства стружкодробления позволило получить годовой экономический эффект 5250 р. в пересчете на один станок. В предлагаемом устройстве для стружкодробления с целью упрощения конструкции опущены блоки 10 и 14 прототипа. Элемент И 10 в прототипе предназначен для блокировки выходных импульсов интерполятора.В предлагаемом устройстве блокировка работы интерполятора осуществляется непосредственно сигналом с триггера 9. Элемент ИЛИ 14 прототипа совмещен в предлагаемом устройстве с распределителем 15. Кроме того, с целью увеличения надежности работы устройства стружкодробления установка распределителя 24 импульсов в первое состояние в предлагаемрм устройстве осуществляется выходньом импульсом делителя б {в прототипе - импульсом переполнения со счетчика 23, в результате чего может нарушиться работа устройства стружкодроблеМия, если к началу цикла стружкодробления по каким-либо причинам распределитель импульсов 24 окажется во втором состоянии).

II

«.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления дроблениемСТРужКи HA ТОКАРНыХ CTAHKAX СпРОгРАММНыМ упРАВлЕНиЕМ | 1979 |

|

SU816698A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1981 |

|

SU1004974A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для программного управления | 1981 |

|

SU976428A1 |

| Устройство для ротационного резания | 1980 |

|

SU965608A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| Аналого-цифровое устройство для управления токарным станком | 1980 |

|

SU947830A1 |

| Устройство для управления процессом резания с дроблением стружки на станках с ЧПУ | 1989 |

|

SU1748959A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ДРОБЛЕНИЕМ СТРУЖКИ НА ТОКАРНЫХ СТАНКАХ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ, содержащее управляемый генератор импульсов, последовательно соединенные эадатчик периода цикла дробления, делитель импульсов, первый RS-триггер, первый элемент И, первый распределитель импульсов, первый счетчик импульсов и второй распределитель импульсов, подключенный выходами к координатным блокам управления шаговыми двигателями, а также последова т льно соединенные задатчик амплитуды колебаний, второй счетчикимпульсов и дешифратор, выход которого подключен к входу управляемого генератора импульсов, соединенного выходом с вторым входом первого элемента И, датчик оборотов шпинделя соединен через второй элемент И со вторым входом делителя частоты, второй вход первого элемента И подключен к инг версному выходу первого.RS-триггера, а второй выход первого распределителя соединен с вторым входом второго счетчика импульсов, второй выход которого подключен к R-вкоду первого RS-триггера, отличающее ся тем, что, с целью упрощения конструкции устройства и сокращения вспомога-. тельного времени обработки, в него введены третий элемент И и блок фиксации начала процесса резания, состоящий из датчика мощности двигателя шпинделя, генератора импульсов, двух элементов. И, нуль-органа, второго RS-триггера, третьего счетчика импульсов и цифроаналогового преобразователя, входы которого соединены с выходами третьего счетчика импульсов, установочный вход которого подключен к R-входу второго RS-триггера, к первому входу четвертого элемента И и к входу сброса блока фиксации начала процесса резания, а информационный вход соединен с выходом генератора импульсов, подключенного входом § к выходу четвертого элемента И, BTO-- W рой входкоторого соединен с инверсным выходом второго НЗ-Триггера, S-вход которого подключен к выходу нуль-органа и к первому входу пятого элемента И, соединённого выходом с .g йыходом блока фиксации начала процес са резания, вторым входом -- с прямым выходом второго RS-триггера, котооый через резистор соединен с первым входом нуль-органа, второй вход которого через датчик мощности двигателя шпинделя соединен с информационным входом блока фиксации наличия со го процесса резания, а третий вход с выходом цифроаналогового преобразователя, кроме того, первый вход третьего элемента И соединен с выходом блока фиксации начала процесса резания , второй вход - с первым входом устройства, вход блока фиксации начала процесса резания подключен к второму входу устройства, третий вход которого соедцинен с вторым входом второго распределителя имШульсов, подключенного третьим входом к выходу второго И, а инверсный выход первого RS-триггера. соединен с выхо;дом устройства.

(Риг.2

6fff

5л2 Snll- -ПрогрХ -- npoipx Л0ог1 2 -Прогр1 э

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| "Устройство для дробления стружки на токарных станках с программным управлением | 1976 |

|

SU610613A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для управления дроблениемСТРужКи HA ТОКАРНыХ CTAHKAX СпРОгРАММНыМ упРАВлЕНиЕМ | 1979 |

|

SU816698A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-08-30—Публикация

1983-04-27—Подача