Изобретение относится к числовому программному управлению (ЧПУ) металлорежущим оборудованием и предназначено для использования при обработке деталей на токарных станках с ЧПУ.

Известно устройство для дробления стружки на токарных станках с ЧПУ, содержащее блок управления, подключенный к шаговому двигателю суппорта станка, генератор импульсов, счетчик и коммуттатор. В этом устройствеосуществляют прерывание рабочей подачи, а затем управляют счетчиком так, что он сообщает инструменту движение подрезки стружки

Наиболее близким к предлагаемому является устройство для дробления стружки на токарных станках с программным управлением, содержащее блок управления, подключенный к шаговому двигателю суппорта станка, генератор частоты, счетчик импульсов, дешифратор, делители частоты, элементы И и НЕ, задатчик коэффициентов деления переключатель и триггер, единичные вход и выход которого соединены соответственно с выходом первого делителя частоты и с первым входом первого И, второй вход и выход ко- ,

торого подключены к выходу второго делителя частоты и к входу блока управления соответственно, выход генератора частоты соединен с первым входом второго элемента И и через второй делитель частоты с входом пер..вого делителя частоты, управляющий вход которого и Управляющий вход третьего делителя частоты подключены

10 к задатчику коэффициентов деления, выход второго элемента И через третий делитель частоты соединен со счетным входом счетчика, выход которого через последовательно соединенные дешифра15тор, переключатель и элемент НЕ подключен к нулевому входу триггера, нулевой и единичный выходы которого соединены соответственно с управляющим входом счетчика и с вторым входом

20 второго элемента И. Устройство обеспечивает прерывистую подачу инструмента. Возможна ручная регулировка частоты прерываний .и их скважности 2.

В известных устройствах движение

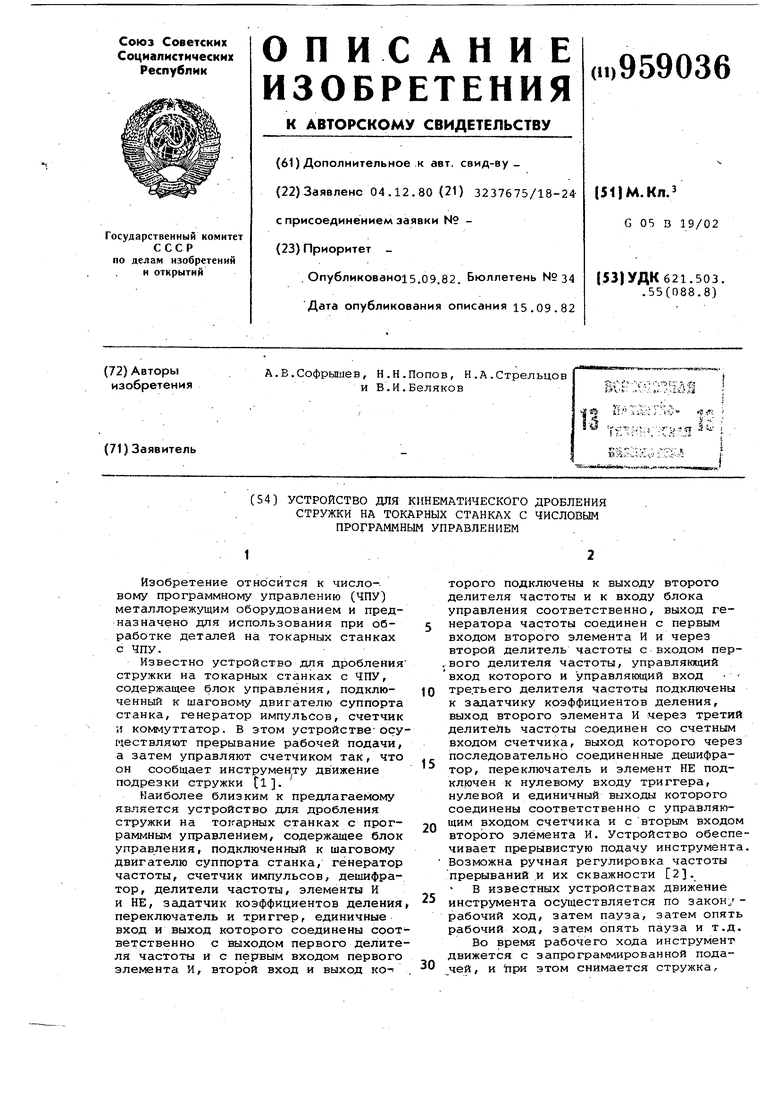

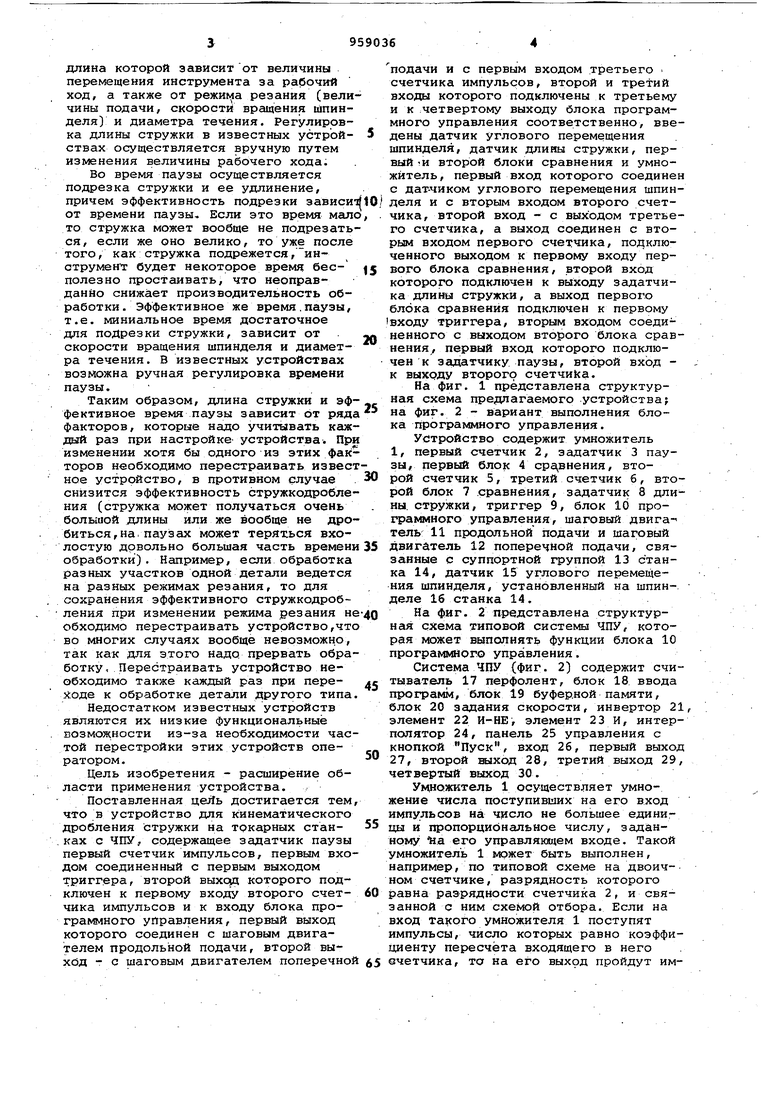

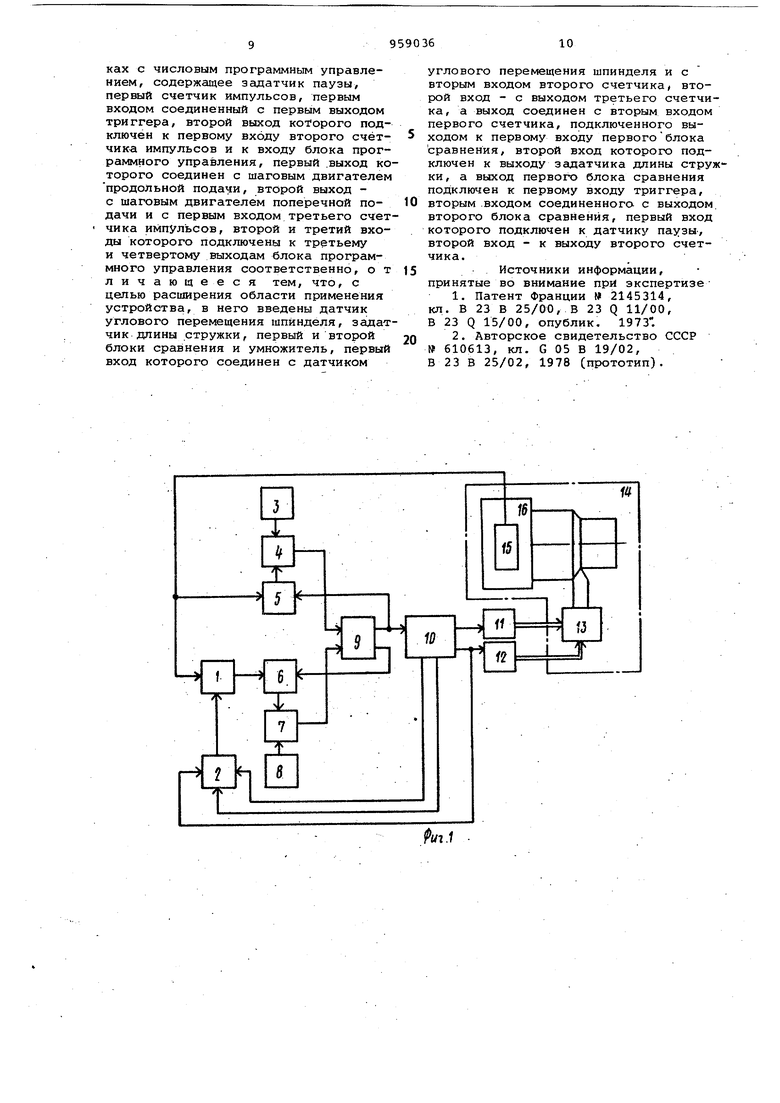

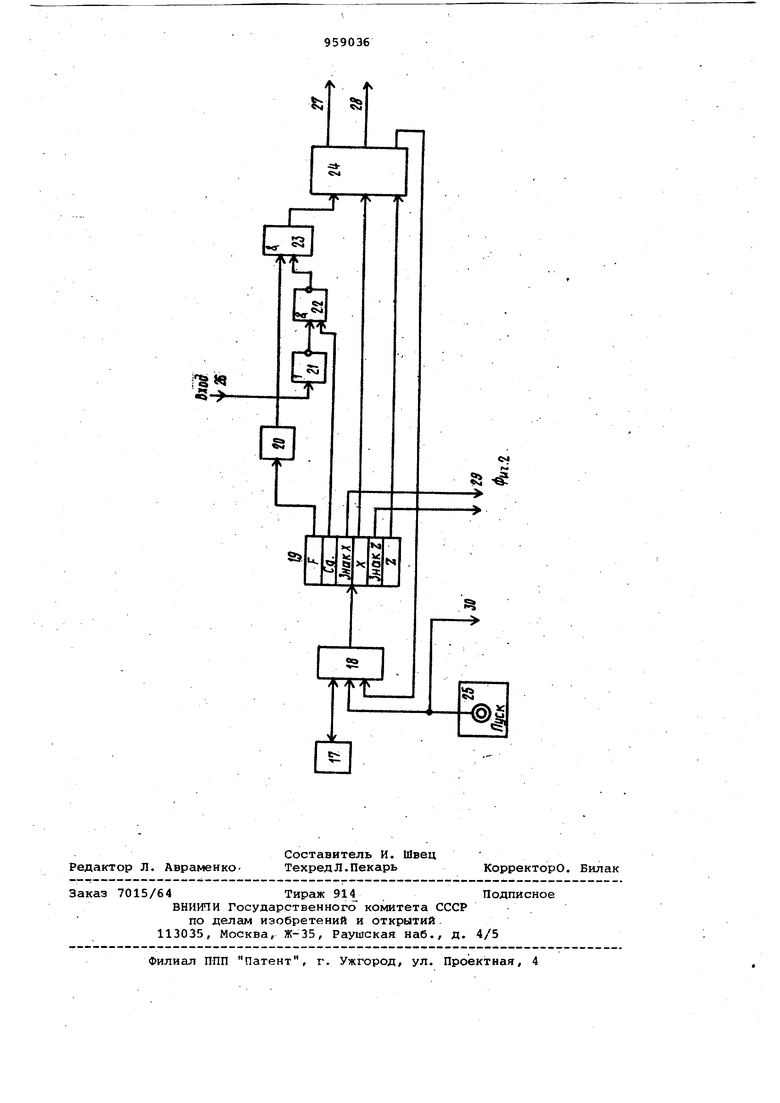

25 инструмента осуществляется по закон/ рабочий ход, затем пауза, затем опять рабочий ход, затем опять пауза и т.д. Во время рабочего хода инструмент движется с запрограммированной пода30чей, и гри этом снимается стружка. длина которой зависит от величины перемещения инструмента за рабочий ход, а также от режима резания (вели чины подачи, скорости вращения Шпинделя) и диаметра течения. Регулировка длины стружки в известных устройствах осуществляется вручную путем изменения величины рабочего хода. Во время паузы осуществляется подрезка стружки и ее удлинение, причем эффективность подрезки зависи от времени паузы. Если это время мал то стружка может вообще не подрезать ся , если же оно велико, то уже после того, как стружка подрежется, инструмент будет некоторое время бесполезно простаивать, что неоправданно снижает производительность обработки . Эффективное же время.паузы, т.е. миниальное время достаточное для подрезки стружки, зависит от . скорости вращения шпинделя и диаметра течения. В известных устройствах возможна ручная регулировка времени паузы. Таким образом, длина стружки и эффективное время паузы зависит от ряда факторов, которые надо учитывать каждый раз при настройке устройства. При изменении хотя бы одного из этих факторов необходимо перестраивать извест ное устройство, в противном случае снизится эффективность стружкодробления (стружка может получаться очень большой длины или же вообще не дробиться, на паузах может теряться вхолостую довольно большая часть времени обработки). Например, если обработка разных участков одной детали ведется на разных режимах резания, то для сохранения эффективного стружкодробления при изменении режима резания не обходимо перестраивать устройство,что во многих случаях вообще невозможно, так как для этого надо прервать обработку. Перестраивать устройство необходимо также каждый раз при переяоде к обработке детали другого типа Недостатком известных устройств являются их низкие функциональные возможности из-за необходимости частой перестройки этих устройств оператором. Цель изобретения - расширение области применения устройства. Поставленная цеЯь достигается тем что в устройство для кинематического дробления стружки на токарных стан,ках с ЧПУ, содержащее задатчик паузы первый счетчик импульсов, первым входом соединенный с первым выходом триггера, второй выход которого подключен к первому входу второго счетчика импульсов и к входу блока программного управления, первый выход которого соединен с шаговым двигателем продольной подачи, второй выход - с шаговым двигателем поперечной подачи и с первым входом третьего . счетчика импульсов, второй и третий входы которого подключены к третьему и к ;четвертому выходу блока программного управления соответственно, введены датчик УГЛОВОГО перемещения шпинделя, датчик длины стружки, первый и второй блоки сравнения и умножитель , первый вход которого соединен с дат-чиком углового перемещения шпинделя и с вторым входом второго счетчика, второй вход - с выходом третьего счетчика, а выход соединен с вторым входом первого счетчика, подключенного выходом к первому входу первого блока сравнения, второй вход которого подключен к выходу задатчика длины стружки, а выход первого блока сравнения подключен к первому входу триггера, вторым входом соединенного с выходом второго блока сравнения, первый вход которого подключен к задатчику паузы, второй вход к выхрду второго cчeтчиka. На фиг. 1 представлена структурная схема предлагаемого устройства; на фиг. 2 - вариант выполнения блока программного управления. Устройство содержит умножитель 1, первый счетчик 2, задатчик 3 паузы, первый блок 4 cpa внeния, второй счетчик 5, третий счетчик б, второй блок 7 сравнения, задатчик 8 длины, стружки, триггер 9, блок 10 программного управления, шаговый двига тель- 11 продольной подачи и шаговый двигатель 12 поперечной подачи, связанные с суппортной группой 13 станка 14, датчик 15 углового перемещения шпинделя, установленный на шпин-. деле 16 станка 14. На фиг. 2 представлена структурная схема типовой системы ЧПУ, которая может выполнять функции блока 10 программного управления. Система ЧПУ (фиг. 2) содержит считыватель 17 перфолент, блок 18 ввода программ, блок 19 буферной памяти, блок 20 задания скорости, инвертор 21, элемент 22 И-НЕ, элемент 23 И, интерполятор 24, панель 25 управления с кнопкой Пуск, вход 26, первый выход 27, второй илход 28, третий выход 29, четвертый выход 30. Умножитель 1 осуществляет умножение числа поступивших на его вход импульсов на число не большее единиг цы и пропорциональное числу, заданному На его управляющем входе. Такой умножитель 1 может быть выполнен, например, по типовой схеме на двоич- ном счетчике, разрядность которого равна разрядности счетчика 2, и связанной с ним схемой отбора. Если на вход такого умножителя 1 поступят импульсы, число которых равно коэффициенту пересчёта входящего в него «зчетчика, то на его выход пройдут импульсы, число которых равно числу, заданному на управляющем входе умножителя 1. Задатчики 3 и 8 формируют на свои выходах заданный цифровой код и могу быть выполнены на цифровых программны переключателях. Блок 10 обеспечивает движение инструмента по заданной программе.Функ ция этого блока может выполнять любая контурная система ЧПУ, например система Н22-1М, В качестве входа блока 10 програм много управления может использоваться .вход запуска интерполятора, входя щего в систему ЧПУ,в качестве 1-го и 2-го выходов этого блока 10 исполь зуются координатные выходы интерполя тора, а в качестве 2-го выхода - зна ковыйвыход регистра системы ЧПУ, в которой перед отработкой каждогока ра вводится информация, содержащаяся в этом кадре. В качестве 4-го выхода может использоваться, например, один из выходов схемы управления, входящей, в систему ЧПУ, на котором один раз перед отработкой программы форми руется импульс, например может испол зоваться сигнал общего сброса. Датчик 15 установлен на шпинделе 16 и на каждый оборот шпинделя 16 вырабатывает определенное число имтгульсов, определяемое конструкцией датчика (500-2000). Такие датчики используются при резьбонарезании, и ими оснащаются практически все токарные станки с ЧПУ. , Устройство работает следующим образом. Перед началом выполнения программы обработки детали в счетчик 2 сигналом с четвертого .выхода блока 10 вводится число, равное в импульсе (при принятой в системе ЧПУ цене одно го импульса в поперечном направлении расстоянию от оси вращения шпинделя до вершины резца, отведенного в исходное положение. Это число определяется один раз при работах по пуску станка -с ЧПУ. после чего оно вводится в память блока 10. Оператор заправляет перфоленту в считыватель 17 и нажимает кнопку Пуск на панели 25. Цри этом на выходе 30 формируется импульс, блок 18 управляет работой считывателя 17, принимает от него и расшифровывает кадр программы, после чего передает его в блок 19, где для кёшсдого элемента информации, записанной под соответствукяцим адресом на перфоленте, имеются ячейки памяти (F, стружкодробление, знак X, X, знак Z,Z).Ha выходе блока 20 формируется импульсная последовательность, частота которой соответствует коду скорости,, записанному в ячейке F блока 19. Рассмотрим случай отработки кадра Б котором команда стружкодробления отсутствует. При этом в ячейке стружкодробление блока 19 устанавливается О и, независимо от сигнала на входе 26, на выходе элемента 22 И-НЕ и первом входе элемента 23 установится сигнал 1. Последний разрешит прохождение импульсов с выхода блока 20 на тактовый вход интерполятора 24 через элемент 23 И. На выходах продольной и попере.чной координат интерполятора 24,на выходах 27 и 28 формируются импульсные последовательности. Частоты этих последовательностей соответствуют . . частоте на тактовом входе интерполятора 24, а количество импульсов В каждой из этих последовательностей равно числам, записанным соответственно в ячейках Z и X блока 19. Выходы 27 и 28 подключены соответственно к шаговым двигателям 11 и 12 продольной и поперечной подач (фиг. 1), которые преобразуют частоту импульсов на их входах в скорость перемещения инструмента по соответствукяцим координатам, а количество этих импульсов в величину перемещений инструмента по соответствующим координатам. При этом знак перемещения определяется цифровым кодом, записанным в ячейках знак X и знак Z блока 19, подключенных к выходам 29. Сигналы с выходом 29 воздействуют на шаговые двигатели 12 и 11 соответственно (на фиг. 1 эти связи не показаны), в результате чего обеспечивается необходимый знак перемещений. Как только по обеим координатам отработано число импульсов, записанных в ячейках X и Z блока 19,на выходе конец отработки кадра интерполятора 24 сформируется импульс. Последний инициирует процесс считывания следующего кадра блоком 18, после чего процесс отработки следующего кадра повторится аналогично описанному.-. Если в Ксщре есть команда стружкодробление, то в ячейке стружкодробление блока 19 и на втором входе элемента 22 И-НЕ устанавливается 1. Тогдасигналом на входе 26, который через инвертор 21 и первый вход элемента 22 И-НЕ поступает на первый вход элемента 23 И, можно прерывать импульсную последовательность на тактовом входе;интерполятора 24, а следовательно, и подачу инструмента. При этом прерывание подачи происходит, когда на входе 26 сигнал О. Движение инструмента По заданной программе обеспечивается блоком 10. При этом в каждом кадре программы на первом или втором выходах блока 10, в зависимости от направления перемещения инструмента, формируются последовательности импульсов, частота которых пропорциональная заданной подаче, а количество импульсов в последвательности равно заданному перемещению инструмента (в импульсах). В .результате воздействия этих импульсов на двигатели 11 и 12 инструмент .перемещается в заданном направлении на заданную величину с. заданной скотхэстью. При этом сигнал на входе блока 10 оказывает влияние на характер перемещения инструмента только в тех кадрах, в которых есть команд стружкодробление,

Счетчик 2 может работать на сложение и на вычисление, причем режим его работы задается сигналом с трет го выхода блока 10. Число, записанное в счетчике 2, может изменяться под действием импульсов поперечной подачи, поступающих на его тактовый вход со второго выхода блока 10. Тогда при отработке поперечного перемещения к детали число в счетчике 2 уменьшится на величину этого перемещения , а при отработке поперечного перемещения от детали число в счетчике 2 на величину этого перемещения увеличится, что обеспечивается переключением режима работы счетчика 2 сигналом с третьего выхода блока 10. В результате этого в любой момент выполнения программы в счетчике 2 запишется текущее расстояние от вершины резца до оси вращения шпинделя, так как перед началом выполнения програм№л в него был записано расстояние от вершины резца, отведенного в исходное состояние, до оси вращения шпинделя. Если в каком-то кадре производится обмотка, то в счетчике 2 в это время запишется радиус точения.

В тех кадрах программы, в которы есть команда стружкодробление, на движение инструмента влияет сигнал на единичном.выходе триггера 9. В тчение промежутка времени, когда на единичном выходе триггера 9 сигнал 1, отрабатывается рабочий ход, . а промежуток времени, когда на этом выходе сигнал О, соответствует паузе, Рассмотрим работу устройства с момента установки 1 на единичном выходе триггера 9, т.е. с момента начала рабочего хода. На выходе датчика 15 непрерывно формируются импульсы, причем, на каждый оборот шпинделя 16 формируется определенное число импульсов. Эти импульсы не оказывают влияния на счетчик 5, который удерживается в нулевом состоянии сигналом единичного выхода триггера 9.

Число импульсов, сформированных с момента начала рабочего хода на выходе датчика 15, умножается умножителем 1 на число, пропорционально ращиусу точения, записанному всчетчике 2. Тогда количество импульсов.

сформированных на выходе умножителя 1 с момента начала рабочего хода, пропорционально текущему значению длины снимаемой стружки. Число импульсов с выхода умножителя 1 подсчитывается счетчиком 6, который перед началом рабочего хода удерживался в нулевом состоянии сигналом 1 с нулевого выхода триггера 9. Как только число в счетчике 6 сравняется с числом на выходе задатчика 8 длины стружки, т.е. длина стружки достигнет заданной величины, на выходе схемы 7 сравнения возникает сигнал 1, Последний установит на нулевом выходе триггера 9 и О - на его единичном выходе. При этом счетчик б устанавливается в нулевом состоянии, с установочного входа счетчика 5 снимается сигнал, удерживавший его в нулевом состоянии, движение инструмента прекращается, т.е. начнется пауза. Таким образом, независимо от режимов резания и диаметра течения стружка всегда имеет одну и ту же длину. С момента начала паузы счетчик 6 удерживается в нулевом состоянии сигналом 1 с нулевого выхода триггера 9, а счетчик 5 подсчитывает количество импульсов, сформированных с этого момента времени на выходе датчика 15. Так как на один оборот шпинделя 18 на выходе датчика 15 формируется всегда одно и то же число импульсов, то в счетчике 5 в любой момент времени запишется число пропорциональное числу оборотов, сделанных шпинделем 16 с момента начала паузы. Как только число в счетчике 5 сравняется с числом на выходе задатчика 3 паузы, т.е. как только будет сделано заданное число оборотов шпинделя 16 минимально необходимое для подрезки стружки, на выходе схемы 4 сравнения сформируется сигнал 1. Последний установит 1 на единичном выходе 9 и О на его нулевом выходе, в результате чего начнется следующий цикл рабочего хода.

Длительность паузы всегда такова, что за время паузы будет сделано минимально необходимое для подрезки стружки число оборотов шпинделя 16, что обеспечивается подбором цифрового кода на выходе задатчика 3,после чего сразу же начинается рабочий ход. Таким образом, во время паузы резец бесполезно не простаивает, т.е. длительность паузы всегда оптимальна.

Введение в устройство новых элементов и связей позволяет проводить автоматическое дробление стружки без участия оператора, что повышает стапень автоматизации токарной обработки.

Формула изобретения

Устройство для кинематического дробления.стружки на токарных станкак с числовым программным управлением, содержащее эадатчик паузы, первый счетчик импульсов, первым входом соединенный с первым выходом триггера, второй выход которого подключен к первому входу второго счётчика импульсов и к входу блока программного управления, первый выход которого соединен с шаговым двигателем продольной подачи, второй выход с шаговым двигателем поперечной подачи и с первым входом третьего счетчика импульсов, второй и третий входы которого подключены к третьему и четвертому выходам блока программного управления соответственно, от личающееся тем, что, с целью расширения области применения устройства, в него введены датчик углового перемещения шпинделя, задатчик длины стружки, первый и второй блоки сравнения и умножитель, первый вход которого соединен с датчиком

углового перемещения шпинделя и с вторым входом второго счетчика/ второй вход - с выходом третьего счетчика, а выход соединен с вторым входом первого счетчика, подключенного выходом к первому входу первогоблока сравнения, второй вход которого подключен к выходу задатчика длины стружки, а выход первого блока сравнения подключен к первому входу триггера,

0 вторым .входом соединенного с выходом второго блока сравнения, первый вход которого подключен к датчику паузы, второй вход - к выходу второго счетчика.

5 Источники информации,

принятые во внимание при экспертизе1. Патент Франции № 2145314, кл. В 23 В 25/00, В 23 Q 11/00, В 23 Q 15/00, опублик. 1973.

0 2. Авторское свидетельство СССР № 610613, кл. G 05 В 19/02, В 23 В 25/02, 1978 (прототип).

k . ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1981 |

|

SU1004974A1 |

| Устройство для управления дроблением стружки на токарных станках с программным управлением | 1983 |

|

SU1111132A1 |

| Устройство для управления дроблениемСТРужКи HA ТОКАРНыХ CTAHKAX СпРОгРАММНыМ упРАВлЕНиЕМ | 1979 |

|

SU816698A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| Устройство управления кинематическим дроблением стружки на токарных станках | 1980 |

|

SU938263A1 |

| Устройство для дробления стружки на станках с числовым программным управлением | 1987 |

|

SU1502206A1 |

| Устройство для дробления стружки на станках с программным управлением | 1982 |

|

SU1072001A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

r

«VJ

Ш Jg

f

1

5

-

Авторы

Даты

1982-09-15—Публикация

1980-12-04—Подача