11

Изобретение относится к обработ- ке металлов давлением и может быть использовано в медицинской промьшленности при производстве металлических приемных гильз протезов конечностей.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту .является способ изготовления приемных гильз протезов конечностей, при котором полую, заготовку устанавлива1от в матрицу, вводят в нее гидросферу и раздают последовательно по участкам вдоль оси воздействием импульсной энергии си..

Недостатком известного способа является низкое качество получаемых деталей, так как при последовательном воздействии импульсной нагрузой на металлические заготовки в верхних участках приемной гильзы импульсная энергия через гйдросреду передается и на уже отформованные нижние части заготовки, в результате чего последняя испытывает дополнительные нагрузки. А поскольку в нижнюю область контакта отфорованной, части заготовки с негати вом возможно попардание жидкости, то повторные воздействия импульсной нагрузки могут привести к браку уже отформованной части заготовки.

Кроме того, при штамповке в верхних участках заготовки энергия распространяется через весь объём идкости и в нижние участки, за счет чего происходят дополнительные затраты ее, а значит снижаются энергетические возможности в дефорируемой зоне. Это особенно сказывается при формообразовании участков с глубоким рельефом в ограниченной по высоте зоне заготовки, например в области колена. Из-за этого требуется увеличивать импульсную нагрузку, что нежелательно, так как при осуществлении штамповки луч1ае использовать неизменные ежимы работы .оборудования и оснастки,

Целью изобретения является повьшшние качества получаемх гх детаей и энергоемкости процесса,

Для достижения поставленной задачи при осуществлении описываемого способа изготовления приемных гильз протезов конечностей, при котором полую заготовку устанавливают в матрицу, вводят в нее гидро- ,

12812

среду и раздают последовательно- по участкам вдоль оси воздействием импульсной энергии, гидросреду вводят в заготовку на уровне штампуе- . 5 мого участка и каждый отформованный участок перед обработкой последующего заполняют твердым наполнителем. Кроме того, в описываемом способе после заполнения отформован- i

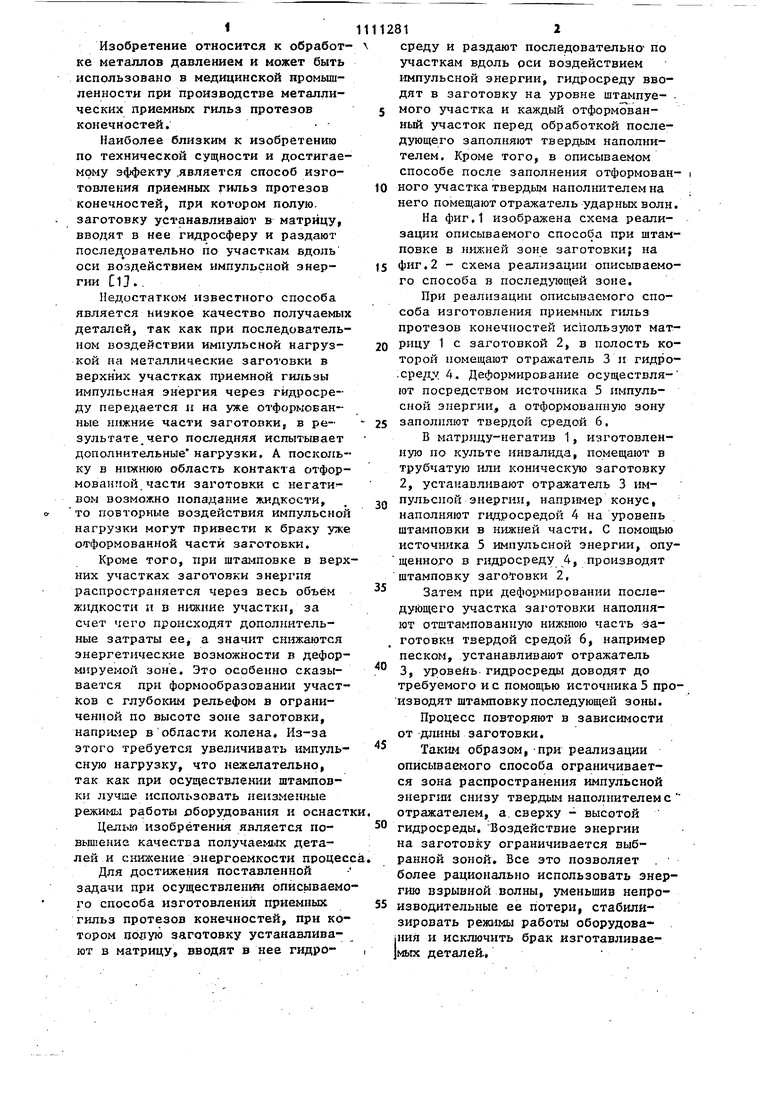

0 ного участка твердым наполнителем на него помещают отражатель ударных волн. На фиг.1 изображена схема реализации описываемого способа при штамповке в нилчней зоне заготовки; на

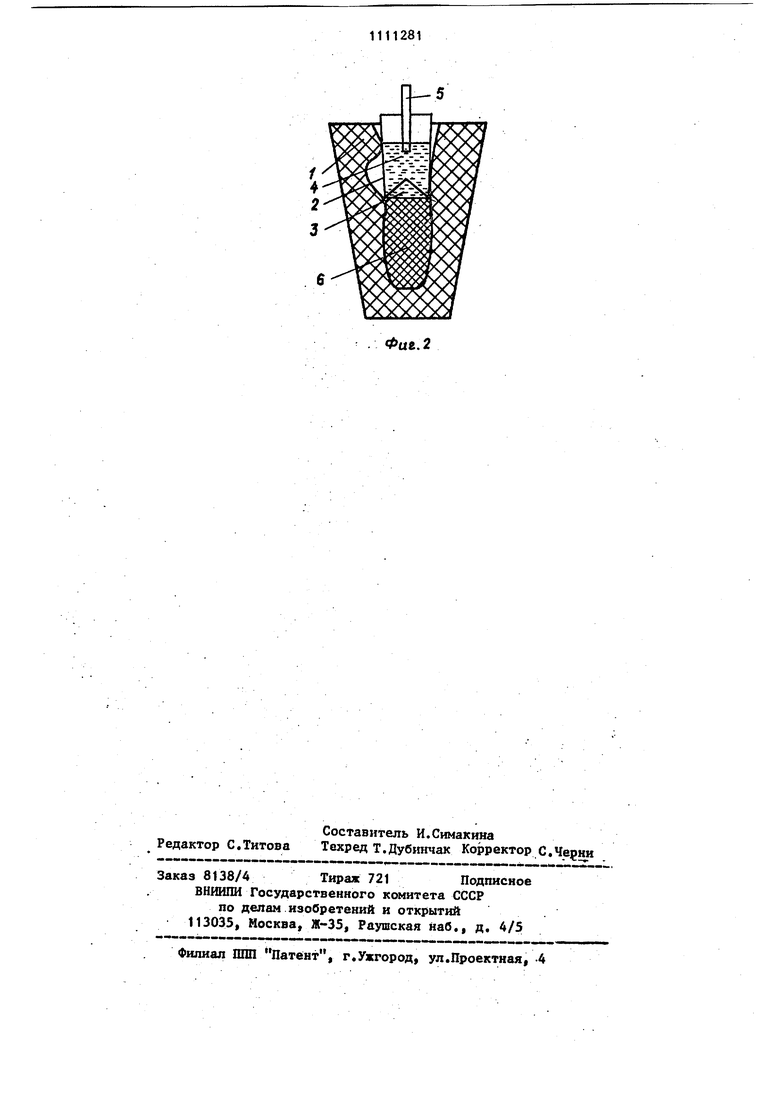

5 фиг.2 - схема реализации описываемого способа в последующей зоне.

При реализации описываемого способа изготовления приемных гильз протезов конечностей используют мат0 рицу 1 с заготовкой 2, в полость которой помещают отражатель 3 и гидро:среду 4. Деформирование осуществляют посредством источника 5 импульсной энергии, а отформованную зону

5 заполняют твердой средой 6.

В матрнцу-негатив 1, изготовленную по культе инвалида, помещают в трубчатую или коническую заготовку 2, устанавливают отражатель 3 имQ пульспой энергии, например конус, наполняют гидросредой 4 на уровень штамповки в нижней части. С помощью источника 5 импульсной энергии, опу щенно.го в гидросреду 4, производят штамповку заготовки 2,

Затем при деформировании последуйщего участка за1отовки наполняют отштампованную нижнюю часть заготовки твердой средой 6, например песком, устанавливают отражатель

3, уровейь гидросреды доводят до

требуемого и с помощью источника 5 производят штамповку последующей зоны. Процесс повторяют в зависимости от длины заготовки.

Таким образом, -при реализации описываемого способа ограничивается зона распространения импульсной энерпш снизу твердым наполнителем с отражателем, а,сверху - высотой

0 гидросреды. Воздействие энергии на заготовку ограничивается выбранной зоной. Все это позволяет более рационально использовать энергию взрывной волны, уменьшив непро5 изводительные ее потери, стабилизировать режимы работы оборудова Ния и исключить брак изготавливаемых деталей.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления приемных гильз протезов конечностей | 1990 |

|

SU1741793A1 |

| Устройство для изготовления приемных гильз протезов конечностей | 1988 |

|

SU1657177A1 |

| Устройство для изготовления металлических приемных гильз протезов конечностей | 1990 |

|

SU1734728A1 |

| Способ изготовления приемной гильзы протеза конечности | 1986 |

|

SU1393417A1 |

| Способ изготовления матриц приемных гильз протезов | 1986 |

|

SU1437020A1 |

| Способ изготовления металлических приемных гильз протезов конечностей | 1979 |

|

SU878282A1 |

| Устройство для штамповки приемных гильз протезов конечностей | 1988 |

|

SU1560187A1 |

| Способ изготовления матриц для штамповки приемных гильз протезов конечностей | 1988 |

|

SU1560188A1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 2006 |

|

RU2311983C1 |

| Способ изготовления приемных гильз протезов конечностей | 1982 |

|

SU1099963A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПРИЕМНЫХ ГИЛЬЗ ПРОТЕЗОВ КОНЕЧНОСТЕЙ, при котором полую заготовку устанавливают в матрицу, вводят в нее гидросреду и раздают последовательно по участкам вдоль оси воздействием импульсной энергии, отличаю-, щ и и с я тем, что, с целью повьшения качества получаемых деталей и снижения энергоемкости процесса, гидросреду вводят в заготовку на уровне штампуемого участка и каждый отформованньй участок перед обработкой последующего заполняют твердым наполнителем. 2. Способ по п.1, отличающий с я тем, что после заполнения отформованного участка твердым наполнителем на него помещают отражатель ударных волн. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления металлических приемных гильз протезов конечностей | 1979 |

|

SU878278A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1985-12-30—Публикация

1983-03-05—Подача