Изобретение относится к производ ству битумно-полнмерных вяжущих, предназнадгеиных для получения высок прочных дорол ньгх: бетонов,, D первую очередь, битумополимербетонов для дорожных оснований и нижнего слоя покрытия, а также для устройст ва защитньк и гидроизоляционных покрытий в промьфше.нном строительстве Известег способ получения битумн полимерной композиции путем нагрева ния при перемешивании кубового оста ка колонны многоцелевой дистилляции производства диметилтерефтадата с кубовьвх остатком колонны иериодической дистилляции при регенерации этилен1 пиколя в производстве полиэГТлентерефталата и битума 1, Получаемая по этому способу комп зии,ия характеризуется достаточно хорошими общими физико-механическим свойствами, однако из-за низкой тем пературь; размягчения (41-50,5°С) и недостаточной адгезии к каменным ма териалам кислых пород она не пригод на для получения бетонов для основа ний, и. нижнего слоя покрытия, если использовать только природные некон дИ1- ;ионные пески. Наи.более близким по технической суипшсти и достигаемому результату изобретению является способ получепия битумной композиции иутем нагре вания с перемешиванием кубового остатка испарительной камеры производства диметилтерефталата (ДМТ-ик) с кубовым остатком колонны периоди-геской дистилляции при регенерации ЭТИЛЕ; ГЛ1П ОЛЯ В ПрОИЗВОДСТЗС ПОЛИэтилентерефталата (КО РЭГ) до темпе ратуры 190-22.0°С и совмещения полученногО продукта с битумом путем смешения при 1 20-1 i2l., Покрьпия на основе композиции, п лученной известны } способом, характеризуются неплохой первоначальной а.цгезией к каменным материалам; однако у них недостаточно высокие физико-механические свойства и, кро ме того., композицию нельзя использовать при применении природньк некондициошых песков Целью изобретения является повышение водостойкости композиции и улучшение физико механрг--еских свойс покрытий на основе композиции и не кондицконного песка „ Поставленная цель достигается тем, что по способз получения бнтум НОИ композиции путем совмещения при нагревании битума и продукта взаимо действия кубового остатка испарительной камеры производства диметилтерефталата и кубового остатка колонны периодической дистилляции при регенерации этиленгликоля в производстве полиэтилентерефталатаэ используют битум j нагретый до 120-150 0, совмещение битума и продукта взаимодействия осуществляют путем подачи в течение 10-15 NmH битума в аппарат с продуктом взаимодействия, нагретым до 260280с, и в качестве продукта взаимодействия используют продукт реакции кубового остатка испарительной камеры производства диметилтерефталата и кубового остатка колонны периодической дистилляции при регенерации этиленгликодя в производстве полиэтилентерефталата при их соотношении соответственно 1:(О,67-1,5) с температурой размягчения 78-79°С, плотностью при 20 °С 1,24-1,33 г/см при соотношении между битумом и продуктом взаимодействия, мае, %: Ьитум30-65 Продукт взаимодействия35-70.Полимерный продукт, используемый согласно предлагаемому способу, получают путем взаимодействия при 260280 С и остаточном давлении 740750 мм рт.ст., создаваемом после разогрева до 260°С, смеси продукта взаимодействия кубового остатка испарительной камеры производства диметилтерефталата (Д1-1Т-ик) и кзбового остатка колонны периодической дистилляции при регенерации зтиленгликоля в производстве полиэтилентерефталата (КОРЭГ). Реакцию проводят до црекращения выделения метанола. Используемые продукты имеют сле,дующие характеристики. Состав ЩТ-ик, мае, %: Сложные эфиры органических кислот., 9,7-25,3 в том числе: Диметилтерефталат 2,9-1453 ТриметилоБый эфир дифенилтрикарбоновой кислоты2,7-5,7 Метиловый эфир толуиловой кислотыДо 1,5 Монометиловый эфир терефталевой кислоты 3,8-4,1 Смолистые и высококипящие соединения 74,7-90,3

Состав КОРЗГ, мае, %: Олигомеры полиэтилентерефталата 93- 95

Минеральные компоненты (ацетат-цинка, окись

кальция, окись титана, окись цинка и др.) . 4-6 ЭтиленгликольДо 1

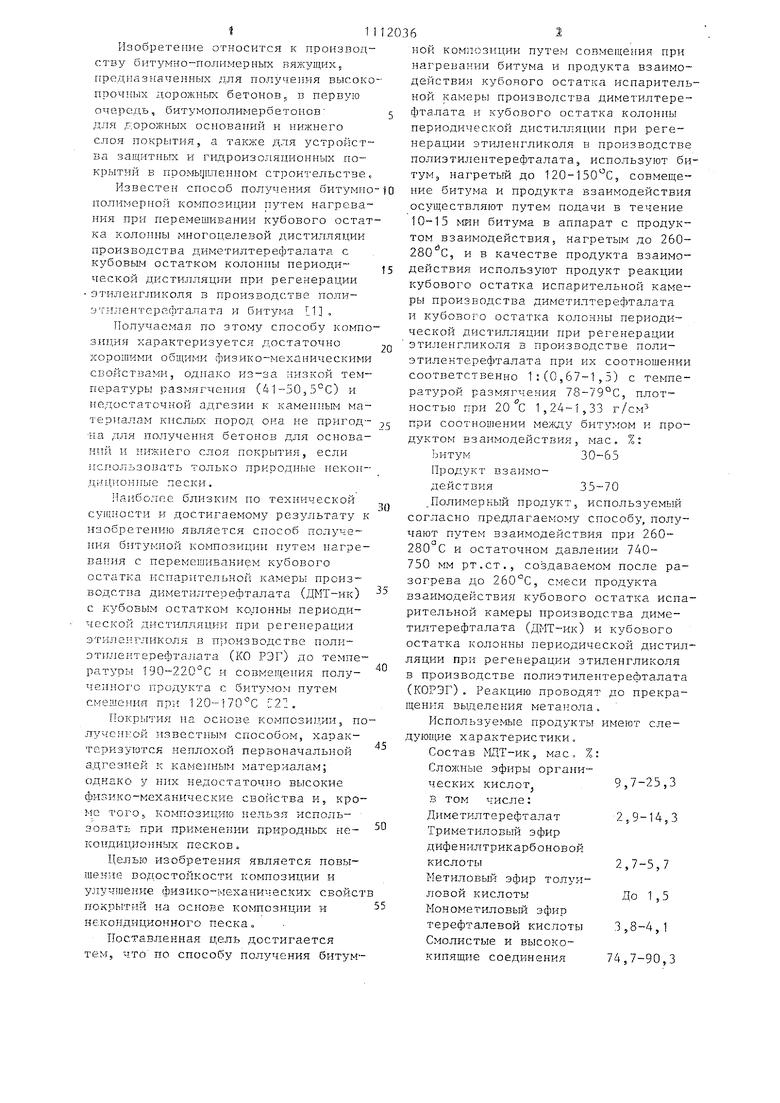

Диметилтерефталат Следы Соотношение между ДМТ-ик и КОРЭГ при получении продукта взаимодействия приведено в табл, 1.

Таблица 1

Компоненты взан- Соотношение компомодействия | нентов по примеру

ДТ-ГТ-ик

1111 КОРЭГ 11,5 0,67 1

Свойства продукта взаимодействия ДМТ-ик и КОРЭГ даны в табл. 2.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для покрытия полов | 1979 |

|

SU870421A1 |

| Способ приготовления дегтебетонной смеси | 1985 |

|

SU1359266A1 |

| Композиция для дорожного бетона | 1974 |

|

SU552341A1 |

| Способ укрепления кислого грунта и органическое вяжущее для его осуществления | 1977 |

|

SU622917A1 |

| Вяжущее для дорожно-строительных материалов | 1974 |

|

SU554273A1 |

| Композиция для дорожных покрытий | 1979 |

|

SU863610A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРПОЛИОЛОВ И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 1995 |

|

RU2114871C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2011 |

|

RU2494988C2 |

| Способ получения вяжущего | 1989 |

|

SU1694623A1 |

| Способ получения модифицированной алкилфеноламинной смолы | 1990 |

|

SU1792944A1 |

СПОСОБ ПОЛУЧЕНИЯ БИТУМНОЙ КОШОЗИЦИИ путем совмещения при нагревании битума и продукта взаимодействия кубового остатка испарительной камеры производства диметилтерефталата и кубового остатка колонны периодической дистилляции при регенерации этиленгликоля в производстве полиэтилентерефталата, отличающийся тем, что, с целью повышения водостойкости композиции и улучшения физико-механических свойств по,крытий на основе композиции и некондиционного песка, используют битум, нагретьй до 120-150 С, совмецте.чие битума и продукта взаимодействия осуществляют путем подачи в течение 10- . 15 мин битума в аппарат с продуктом взаимодействия, нагретым до 260-280°С и в качестве продукта взаимодействия используют прсгдукт реакции, кубового остатка испарительной камеры производства диметилтерефталата и кубового остатка колонны периодической дистилляции при регенерации этштенгликоля в производстве полиэтилентерефталата при их соотношении соответственi но 1:

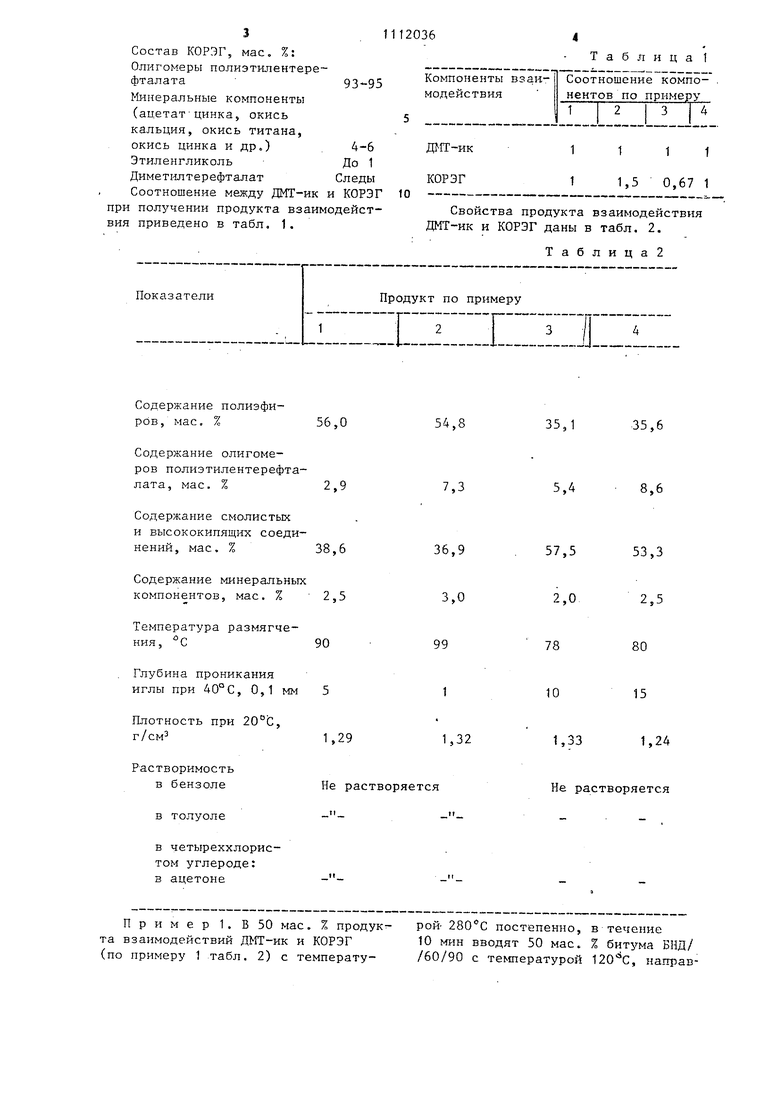

Содержание полиэфиров, мае. %

Содержание олигомеров полиэтилентерефталата, мае. %

Содержание смолистых и высококипящих соединений, мае. %

Содержание минеральных компонентов, мае. %

Температура размягчения, С90

Глубина проникания

иглы при 40°С, 0,1 мм 5

1,29 1,32

Не растворяется Пример 1. В 50 мае. % продукта взаимодействий ДМТ-ик и КОРЭГ (по примеру 1 табл. 2) е температу35,6

35,1 8,6 5,4

57,5

53,3 2,0 2,5 ВО 15 78 10

1,33 1,24 Не растворяется РОЙ- 280С постепенно, в течение 10 мин вводят 50 мае. % битума ВИД/ /60/90 е теьтературой , направ;

ляя струю в воронку на поверхности полимерного продукта, образовав 1гуюся от вращения пропеллера мешалки.

П р и м е р 2. В 70 мае, % продук та взаимодействия ДМТ-ик и КОРЭГ Спо примеру 2 табЛо 2) с температурой 260°С вводят 30 мае, % битума БНД 90/130 с температурой 130 С аналогично способу, описанномз в примере 1 ,

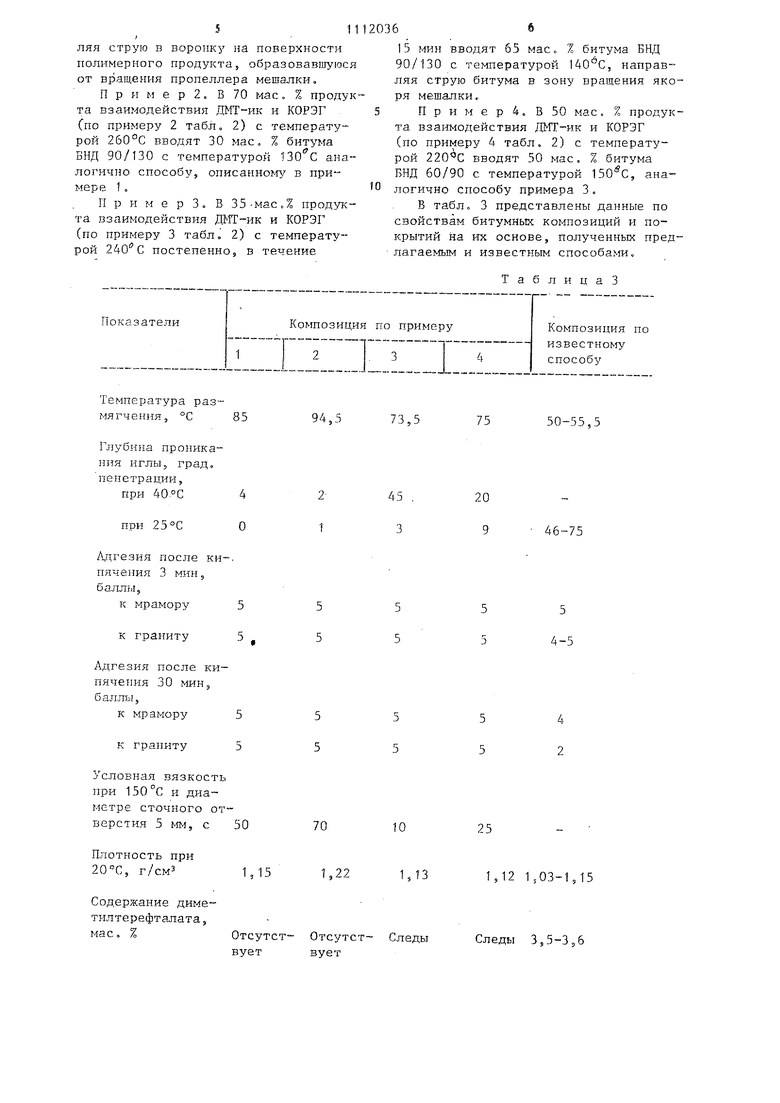

П р и м е р 3, В 35-мае Л продукта взаимодействия ДЖ-ик и КОРЭГ (по примеру 3 табл. 2) с температурой постепенно, в течение 85

94,5

4

О

Адгезия после кипячения 3 мин g

баллы,

к мрамору

к граниту

Адгезия после кипячения 30 мин, б алль,

к мрамору

к граниту 50 70 10

1,15 1,22 1, 13

Отсутст- Отсутст- Следы

вует вует

20366

15 мин вводят 65 мае. % битума БНД 90/130 с температурой , направляя струю битума в зону вращения якоря мешалки о

5 П р и м е р 4. В 50 мае. % продукта взаимодействия ДМТ-ик и КОРЭГ (по примеру 4 табл. 2) с температурой вводят 50 мае. % битума БНД 60/90 с температурой , ана0 логично способу примера 3

В табл. 3 представлены данные по свойствам битумных композидий и покрытий на их основе, полученных предлагаемым и известным способами,

ТаблицаЗ

50-55,5

75

20 9 46-75

5 4-5

25

1,12 1,03-1,15

Следы 3,5-3,6

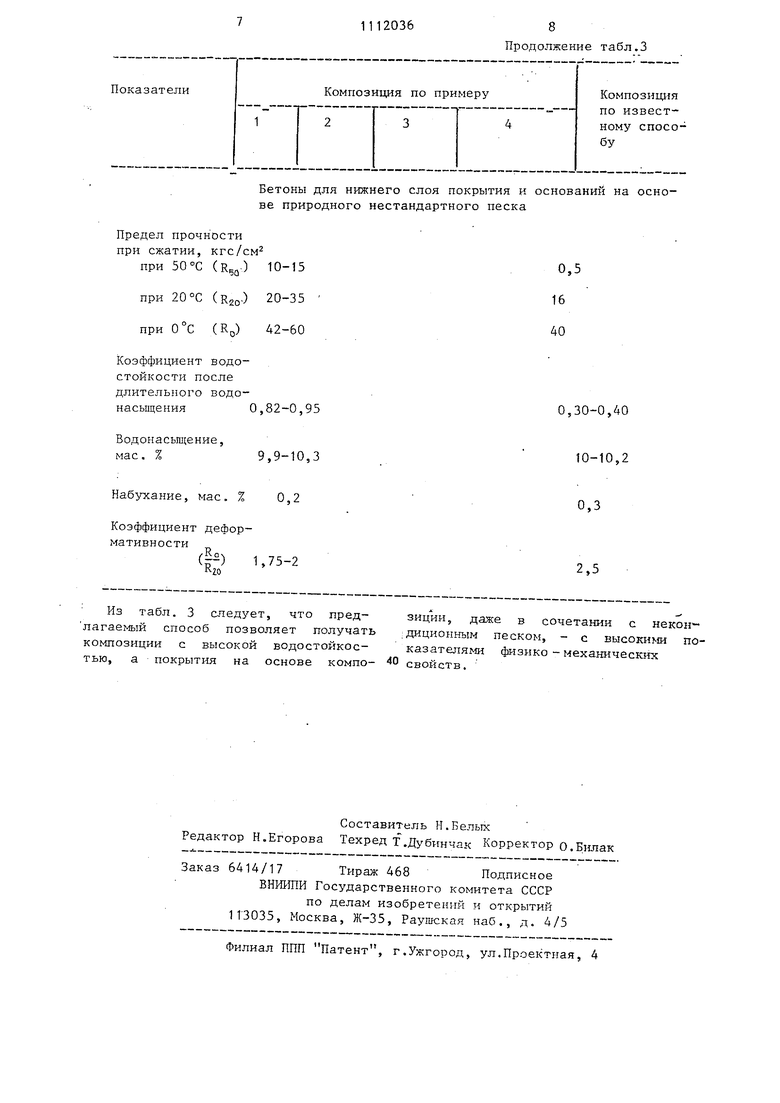

Бетоны для нижнего слоя покрытия и оснований на основе природного нестандартного песка

Предел прочности при сжатии, кгс/см

при 50 °С (.) 10-15

при 20 °С (КгоО 20-35 при 0°С (RO) 42-60

Коэффициент водостойкости после длительного водонасьлцения 0,82-0,95

Водонасьш1;ение,

9,9-10,3 мае. %

Набухание, мае. %

Коэффициент деформативности

ф)

Из табл. 3 следует, что предлагаемый способ позволяет получать комлозиции с высокой водостойкоетью, а покрытия на основе компоПродолжение табл.3

0,5 16

40

0,30-0,40 10-10,2

0,3

2,5 зиции, даже в сочетании с некон:диционным песком, - с выcoки ш показателя.ми физико - мехаш1ческих О свойств.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вяжущее для дорожно-строительных материалов | 1974 |

|

SU554273A1 |

Авторы

Даты

1984-09-07—Публикация

1982-04-01—Подача