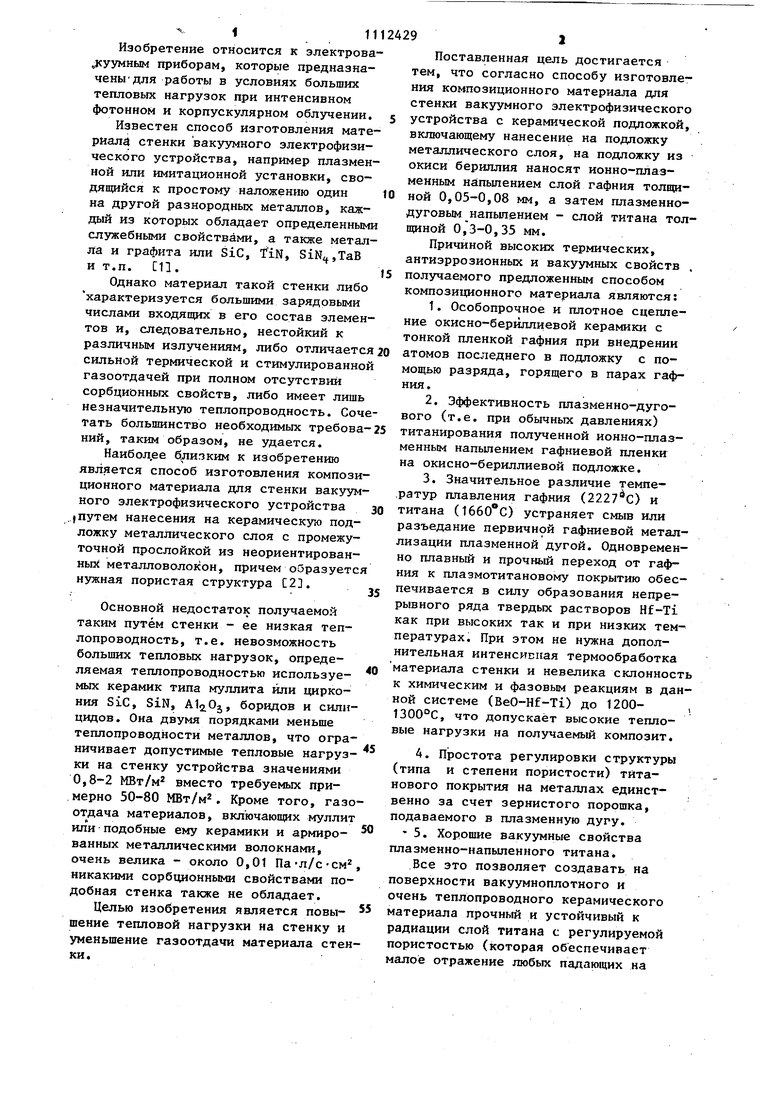

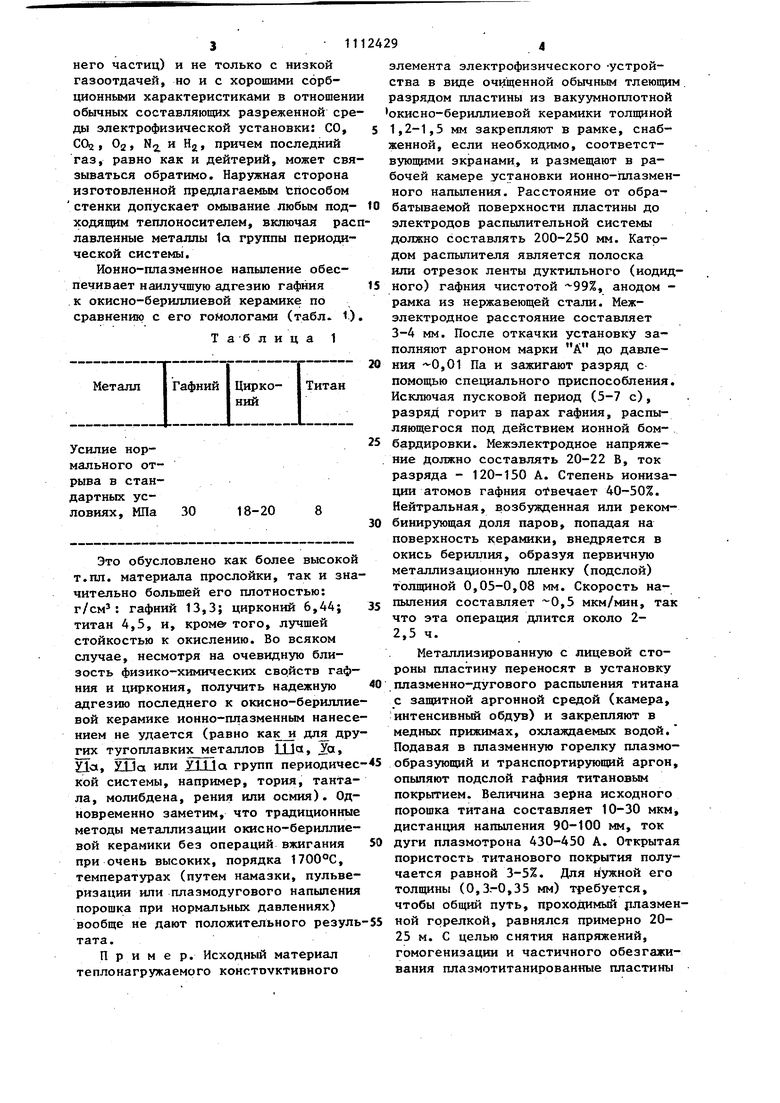

111 Изобретение относится к электрова уумным приборам, которые предназначены для работы в условиях больших тепловых нагрузок при интенсивном фотонном и корпускулярном облучении. Известен способ изготовления мате риала стенки вакуумного электрофизического устройства, например плазмен ной или имитационной установки, сводящийся к простому наложению один на другой разнородных металлов, каждый из которых обладает определенным служебными свойствами, а также метал ла и графита или SiC, fiN, SiN,TaB и т.п. СП. Однако материал такой стенки либо характеризуется большими зарядовыми числами входящих в его состав элемен тов и, следовательно, нестойкий к различным излучениям, либо отличаетс сильной термической и стимулированно газоотдачей при полном отсутствии сорбци&нных свойств, либо имеет лишь незначительную теплопроводность. Соч тать большинство необходимых требоваНИИ, таким образом, не удается. Наиболее близким к изобретению является способ изготовления композиционного материала для стенки вакуумного электрофизического устройства fпутем нанесения на керамическую подложку металлического слоя с промежуточной прослойкой из неориентированHbDi металловолокон, причем образуется нужная пористая структура С2. Основной недостаток получаемой таким путём стенки - ее низкая теплопроводность, т.е. невозможность больших тепловых нагрузок, определяемая теплопроводностью используемых керамик типа муллита или циркония Sic, SiN, Al2.0j, боридов и силицидов. Она двумя порядками меньше что огратеплопроводности металлов, тепловые нагрузничивает допустимые ки на стенку устройства значениями 0,8-2 МВт/м вместо требуемых примерно 50-80 МВт/м. Кроме того, газо отдача материалов, включающих муллит или подобные ему керамики и армированных металлическими волокнами, очень велика - около 0,01 Па-л/с-см никакими сорбционными свойствами подобная стенка также не обладает. Целью изобретения является повышение тепловой нагрузки на стенку и уменьшение газоотдачи материала стен ки. 9 Поставленная цель достигается тем, что согласно способу изготовления композиционного материала для стенки вакуумного электрофизического устройства с керамической подложкой, включающему нанесение на подложку металлического слоя, на подложку из окиси бериллия наносят ионно-плазменным напыпением слой гафния толщиной 0,05-0,08 мм, а затем плазменнодуговым напьиением - слой титана толщиной 0,3-0,35 мм. Причиной высоких термических, антиэррозионных и вакуумных свойств , получаемого предложенным способом композиционного материала являются: 1.Особопрочное и плотное сцепление окисно-бериллиевой керамики с тонкой пленкой гафния при внедрении атомов последнего в подложку с помощью разряда, горящего в парах гафния. 2.Эффективность плазменно-дугового (т.е. при обычных давлениях) титанирования полученной ионно-плазменным напылением гафниевой пленки на окисно-бериллиевой подложке. 3.Значительное различие темпе.ратур плавления гафния (2227 С) и титана () устраняет смыв или разъедание первичной гафниевой металлизации плазменной дугой. Одновременно плавный и прочный переход от гафния к плазмотитановому покрытию обеспечивается в силу образования непрерывного ряда твердых растворов Hf-Ti как при высоких так и при низких температурах. При этом не нужна дополнительная интенсивная термообработка материала стенки и невелика склонность к химическим и фазовым реакциям в данной системе (BeO-Hf-Ti) до 1200- , 1300°С, что допускает высокие тепловые нагрузки на получаемый композит. 4.Простота регулировки структуры (типа и степени пористости) титанового покрытия на металлах единственно за счет зернистого порошка, подаваемого в плазменную дугу. - 5. Хорошие вакуумные свойства плазменно-напыленного титана. Все это позволяет создавать на поверхности вакуумноплотного и очень теплопроводного керамического материала прочный и устойчивый к радиации слой титана с регулируемой пористостью (которая обеспечивает малое отражение любых падающих на 311124 него частиц) и не только с низкой газоотдачей, но и с хорошими сорбционными характеристиками в отношении обычных составляющих разреженной среды электрофизической установки: СО, СОг ,02, N2 и Hj, причем последний газ, равно как и дейтерий, может связываться обратимо. Наружная сторона изготовленной предлагаемым Ьпособом стенки допускает омывание любым под- 10 ходящим теплоносителем, включая рас лавленные металлы 1а группы периодической системы. Ионно-плазменное напыление обеспечивает наилучшую адгезию гафния к окисно-бериллиевой керамике по сравнению с его гомологами (табл 1) Таблица 1 Усилие нормального отрыва в стандартных условиях, МПа Это обусловлено как более высокой т.гш. материала прослойки, так и зна чительно большей его плотностью: г/см: гафний 13,3; цирконий 6,44; титан 4,5, и, кроме того, лучшей стойкостью к окислению. Во всяком случае, несмотря на очевидную близость физико-химических свойств гафния и циркония, получить надежную адгезию последнего к окисно-бериллие вой керамике ионно-плазменным нанесе нием не удается (равно как и дл дру гих тугоплавких металлов 111а, а, Ца, yjlr или УНЗа групп периодичес кой системы, например, тория, тантала, молибдена, рения или осмия). Одновременно заметим, что традиционные методы металлизации окисно-бериллиевой керамики без операций вжигания при очень высоких, порядка , температурах (путем намазки, пульверизации или плазмодугового напыпения порошка при нормальных давлениях) вообще не дают положительного резуль тата. Пример. Исходный материал теплонагружаемого констоуктивного 5 9 элемента электрофизического -устройства в виде очищенной обычным тлеющим разрядом пластины из вакуумноплотной окисно-бериллиевой керамики толщиной 1,2-1,5 мм закрепляют в рамке, снабженной, если необходимо, соответствующими экранами, и размещают в рабочей камере установки ионно-плазменного напыления. Расстояние от обрабатываемой поверхности пластины до электродов распылительной системы должно составлять 200-250 мм. Катодом распылителя является полоска шш отрезок ленты дуктильного (иодидного) гафния чистотой , анодом рамка из нержавеющей стали. Межэлектродное расстояние составляет 3-4 мм. После откачки установку заполняют аргоном марки А до давлекия ,01 Па и зажигают разряд с помощью специального приспособления. Исключая пусковой период (5-7 с), разряд горит в парах гафния, распыляющегося под действием ионной бомбардировки. Межэлектродное напряжение должно составлять 20-22 В, ток разряда - 120-150 А. Степень ионизации атомов гафния отвечает 40-50%. Нейтральная, возбужденная или рекомбинирующая доля паров, попадая на поверхность керамики, внедряется в окись бериллия, образуя первичнзпо металлизационную пленку (подслой) толщиной 0,05-0,08 мм. Скорость напыления составляет 0,5 мкм/мин, так что эта операция длится около 22,5 ч. Металлизированную с лицевой стороны пластину переносят в установку плазменно-дугового распыления титана с защитной аргонной средой (камера, интенсивный обдув) и закр.епляют в медных прижимах, охлаждаемых водой. Подавая в плазменную горелку плазмообразующий и транспортирующий аргон, опыляют подслой гафния титановым покрытием. Величина зерна исходного порошка титана составляет 10-30 мкм, дистанция напыления 90-100 мм, ток дуги плазмотрона 430-450 А. Открытая пористость титанового покрытия получается равной 3-5%. Для нужной его толщины (0,3-0,35 мм) требуется, чтобы общий путь, проходимый рлазменной горелкой, равнялся примерно 2025 м. С целью снятия напряжений, гомогенизации и частичного обезгаживания плазмотитанированные пластины S111 отжигают в вакууме при постепенном подъеме температуры до 650-700 Си конечном давлении не более 210 Па. Затем их охлйждают, и хранят в среде осушенного инертного газа. Готовые пластины используют в качестве конструкционного материала стенки электрофизического устройства, применяя обычные методы вакуумной пайки керамики, металлизированной титаном, так, чтобы обеспечить плотность спаев и сохранность структуры титанового покрытия. Толщина плазмовакуумной прослойки гафния (0,05-0,08 мм) была оптимизирована опытным путем. С уменьшением ее, например, до 0,03-0,04 мм не обес печивается должная глубина реакции с подложкой, и адгезия соединяемых слое ухудшается. Напротив, утолщение подслойки до 0,09 мм ведет к избыточному растворению в ней плазмодугового слоя титана, и поверхность пластины обогащается элементом с большим зарядовым числом (ZHf-72), как следствие, радиационная, или эррозионная стойкость материала стенки электрофизического устройства будет убывать. Помимо , технологический процесс становится чересчур длительным. Аналогичным образом подобрана толщина плазмодугового слоя титана (0,3-0,35 мм). Если снизить ее до 0,2 мм, заметно ухудшаются условия переотражения частиц, и, соответственно, газоотдача и распьшяемость материала стенки растут. Напротив, если . увеличить эту толщину до 0,4 мм, резко ослабляется адгезия частиц титана, т.е. становится возможным отлипание и выкрашиваниепокрытия. Сравнительные данные обследования материалов стенки электрофизического устройства, изготовленных согласно предложенному и базовому способам, приведены в табл.2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ БИОИНЕРТНЫХ ГАФНИЕВЫХ ПОКРЫТИЙ, МОДИФИЦИРОВАННЫХ ИОНАМИ АЗОТА, НА ТИТАНОВЫЕ ИМПЛАНТАТЫ | 2020 |

|

RU2737938C1 |

| МАТЕРИАЛ БАКТЕРИЦИДНОГО ПОКРЫТИЯ | 2014 |

|

RU2554773C1 |

| Бактерицидное покрытие | 2023 |

|

RU2801170C1 |

| Способ получения многослойных металлокерамических покрытий на поверхности эндопротезов | 2021 |

|

RU2790959C1 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| Способ реализации устройства для проведения в режиме реального времени синхротронных исследований процессов синтеза покрытий вакуумно-дуговым плазменно-ассистированным напылением | 2023 |

|

RU2833300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ ИЗ БЕРИЛЛИЯ | 2005 |

|

RU2299102C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2012 |

|

RU2494172C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДПЯ СТЕНКИ ВАКУУМНОГО ЭЛЕКТРОФИЗИЧЕСКОГО УСТРОЙСТВА с керамической подложкой, включаюпщй нанесение на подложку металлического слоя, отличающийс я тем, что, с целью повышения тепловой нагрузки на стенку и уменьшения газоотдачи материала стенки, на подложку из окиси бериллия наносят ионно-плазменным напылением . слой гафния толщиной 0,05-0,08 мм, a затем плазмодуговым напылением слой титана толщиной 0,3-0,35 мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сверхвысокий вакуум в радиационно-физическом аппаратостроении | |||

| Под ред | |||

| Г.Л | |||

| Саксаганского | |||

| М., Атомиздат, 1976, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-09-07—Публикация

1983-06-28—Подача