со

1

Изобретение относится к катализаторам для глубокого окисления органических соединений в отходящих газах.

Известен медноокисный катализатор, содержащий 8-13 вес.% окиси меди, остальное -окись алюминия. Катализатор используется для очистки от органических веществ и окиси углерода,

Степень окисления окиси углерода при 230°С и концентрации окиси углерода в газе 1 OU % в атмосфере кислорода достигает 90%. Скорость окисления метана при 500С и концентрации метана 1 об.% в атмосфере воздуха на этом катализаторе составляет 2,34 см СН, /с.г. кат. С1 3,

Известен также катализатор для очистки отходящих газов от ароматических углеводородов состава 2527 вес.% окиси меди, остальное окись алюминия. При ЗЗО-АЗО С и объемной скорости 5-20 тыс. чГ и концентрации кислорода в газовой фазе 1215% об. достигается полное окисление ароматических углеводородов до двуокиси углерода С21.

Недостаток известных окисномедных катализаторов - их низкая активность при малой концентрации кислорода в отходящем газе. Чтобы повысить активность катализатора необходимо увеличить концентрацию кислорода до 12-15 об.%. Для этого на 1 объем отходящего газа дополнительно подают 1-1,5 объема воздуха, что приводит к дополнительным энергозатратам на нагрев. Кроме того, активность окисномедных катализаторов снижается в присутствии сернистьк примесей в отходящем газе. I

Наиболее близким к предлагаемому

по технической сущности и достигаемому эффекту является катализатор для глубокого окисления органических соединений в отходящем газе, содержащий окиси меди и ванадия на )у-оки си алюминия, при следующем содержании компонентов, мас.%: окись меди t-5, окись ванадия 8,5-11, -окись алюминия остальное. Известньй катализатор используют в 17роцессе очистки отходящих газов от органических соединений - ароматических углеводородов в присутствии сероводорода В качестве второго слоя, для первого слоя используют окиснованадиевый

162X

катализатор, содержащий 8,5-11 мас.% окиси ванадия на у-окиси алюминия, при этом соотнощение первого и вто рого слоев.1:1-3. При 500°С и объемной скорости

5 тыс. ч. достигается 100%-ое -окисление ароматических углеводородов в присутствии сернистых примесей L3 . Недостатком известного решения

является то, что полное окисление ароматических углеводородов достигается только в присутствии 1521 об;% кислорода. Таким образом, известное рещение мало пригодно

для очистки газов с малым содержанием кислорода, таких как избыточный газовый теплоноситель производства формованного кокса, содержащий 0,5 об.% кислорода, отходящий газ

пекоподготовки, содержащий 5 об.% кислорода. Для каталитического обезвреживания этих газов к ним необходимо добавить воздух до достижения концентрации кислорода в смеси 1015 об.%. Это приводит к увеличению объемов очищаемых газов в 2-3. раза, увеличению габаритов реактора, к росту энергозатрат на нагрев значительных объемов газа до темпера Уры окисления. Другой недостаток необходимость двух слоев катализатора разного состава для обеспечения высокой степени окисления углеводородов и устойчивой работы в присутствии серойодорода.

При использовании известного катализатора, содержащего 3 мас.% окиси меди, 8,5 мас.% окиси ванадия на v-окиси алюминия, степень окисления углеводородов при составляет 97%.

Цель изобретения - повьшение активности катализатора.

Поставленная цель достигается тем, что катализатор для глубокого окисления органических соединений в отходящем газе, содержащий окиси меди и ванадия на if-окиси алюминия, дополнительно содержит окись Хрома при следующем содержании компонентов, мае.%:

Окись хрома 1-2 Окись меди5-10

Окись ванадия 12-24 Т5-Окись алюминия Остальное

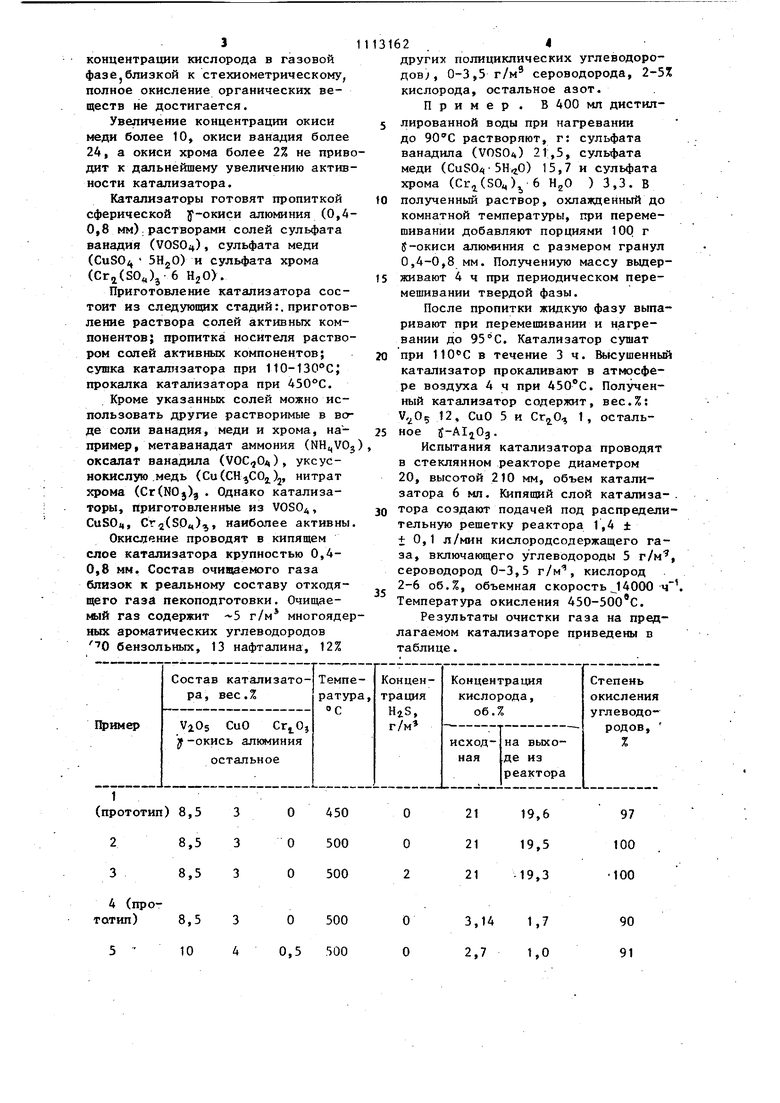

При содержании в катализаторе окиси меди менее 5, окиси ванадия менее 12, окиси хрома менее 1% при 3 концентрации кислорода в газовой фазBjблизкой к стехиометрическому, полное окисление органических веществ не достигается. Увеличение концентрации окиси меди более 10, окиси ванадия более 24, а окиси хрома более 2% не прив дит к дальнейшему увеличению актив ности катализатора. Катализаторы готовят пропиткой сферической у-окиси алюминия (0,4 0,8 мм). растворами солей сульфата ванадия (VOS04), сульфата меди (CuSO/j SHgO) и сульфата хрома (Cr5t(SO,.)j-6 HjO). Приготовление катализатора состоит из следующих стадий:, приготов ление раствора солей активных компонентов; пропитка носителя раство ром солей активных компонентов; сушка катализатора при IIO-ISO C; прокалка катализатора при . Кроме указанных солей можно использовать другие растворимые в всг де соли ванадия, меди и хрома, например , метаванадат аммония ( оксалат ванадила (,), уксуснокислую .медь (Cu(, )j, нитрат хрома (Cr(NOj)j . Однако катализаторы, приготовленные из VOSO, CuSOj,, Сг2(80«,), наиболее активны Окисление проводят в кипящем слое катализатора крупностью 0,40,8 мм. Состав очищаемого газа близок к реальному составу отходящего газа пекоподготовки. Очищаемый газ содержит 5 г/м многояде ных ароматических углеводородов бензольных, 13 нафталина, 12% 2 .4 других полициклических углеводородов;, 0-3,5 г/м сероводорода, 2-5% кислорода, остальное азот. Пример. В 400 МП дистиллированной воды при нагревании до растворяют, г: сульфата ванадила (VOSO,) 21,5, сульфата меди (CuSO/) ) 15,7 и сульфата хрома (Сг(50ч), 6 HgO ) 3,3. В полученный раствор, охлаяденный до комнатной температуры, при перемешивании добавляют порциями 100 г 5-окиси алюминия с размером гранул 0,4-0,8 мм. Полученную массу выдерживают 4 ч при периодическом перемешивании твердой фазы. После пропитки жидкую фазу выпаривают при перемешивании и нагревании до . Катализатор сушат при в течение 3 ч. Высушенный катализатор прокаливают в атмосфере воздуха 4 ч при 450°С. Полученный катализатор содержит, вес.%: V,05 12, CuO 5 и 1, остальное )f-AIi03. Испытания катализатора проводят в стеклянном реакторе диаметром 20, высотой 210 мм, объем катализатора 6 МП. Кипящий слой катализа- . тора создают подачей под распределительную решетку реактора 1,4 ± + 0,1 л/мин кислородсодержащего газа, включающего углеводороды 5 г/м, сероводород 0-3,5 г/м, кислород 2-6 об.%, объемная скоростьJ4000 ч Температура окисления 450-500с. Результаты очистки газа на предагаемом катализаторе приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов от ароматических соединений | 1982 |

|

SU1088769A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ОБРАБОТКИ ОТХОДЯЩЕГО ГАЗА ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ЛЕТУЧИХ ХИМИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2170135C2 |

| СПОСОБ ПРЯМОГО ВЫДЕЛЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142906C1 |

| Катализатор для селективного окисления сероводорода (варианты) | 2016 |

|

RU2629193C1 |

| Катализатор для очистки газов от окиси углерода | 1982 |

|

SU1121032A1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ОТХОДЯЩИХ ГАЗОВ | 1996 |

|

RU2114686C1 |

| Катализатор для обработки газов, содержащих серные соединения | 1990 |

|

SU1837957A3 |

| Катализатор для обезвреживания моторныхОТХОдящиХ гАзОВ | 1976 |

|

SU844038A1 |

| Катализатор для окисления @ -ксилола или нафталина во фталевый ангидрид | 1979 |

|

SU1147244A3 |

| КАТАЛИЗАТОР ДЛЯ ПОЛНОГО ОКИСЛЕНИЯ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2279314C2 |

КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕН в отходящем газе, содержащий окиси меди и ванадия на jf-окиси алюминия, отличающийся тем, что, с целью повышения активности катализатора, он дополнительно содержит окись хрома при следующем содержании компонентов, мас.%: Окись хрома 1-2 Окись меди 5-10 Окись ванадия 12-24 д-окись алюминия .Остальное г

3О450О2119,6

3О500О2119,5

3О500221-19,3

.

3О500О3,141,7

40,5500О2,71,0

97 100 100

90 91

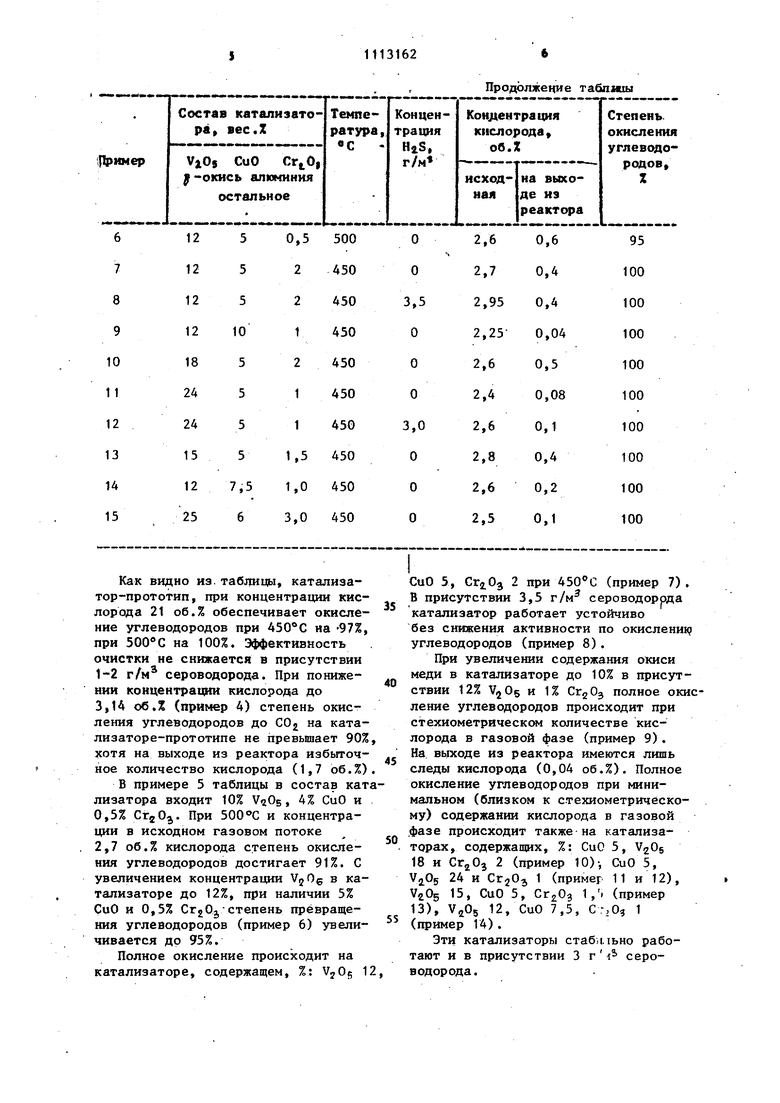

i pHMep Как видно из. таблицы, катализатор-прототип, при концентрации кислорода 21 об.% обеспечивает окисление углеводородов при на -97%, при 500°С на 100%. Эффективность очистки не снижается в присутствии 1-2 г/м сероводорода. При понижении концентрации кислорода до 3,1 А об.% ( 4) степень окисления углеводородов до COj на катализаторе-прототипе не превышает 90% хотя на выходе из реактора избыточное количество кислорода (1,7 об.%) В примере 5 таблицы в состав кат лизатора входит 10% VfjOs, 4% CuO и 0,5% CrjOj. При 500С и концентрации в исходном газовом потоке 2,7 об.% кислорода степень окисления углеводородов достигает 91%. С увеличением концентращга VjOg в катализаторе до 12%, при наличии 5% CuO и 0,5% Cr Oj-степень превращения углеводородов (пример 6) увеличивается до 95%. Полное окисление происходит на катализаторе, содержащем, %: VjOg 1

Продолжение табллшы CuO 5, 2 при 450 С (пример 7) . В присутствии 3,5 г/м сероводорода катализатор работает устойчиво без снижения активности по окислении углеводородов (пример 8). При увеличении содержания окиси меди в катализаторе до 10% в присутствии 12% и 1% Сг20з полное окисление углеводородов происходит при стехиометрическом количестве кислорода в газовой фазе (пример 9). На вьтходе из реактора имеются лишь следы кислорода (0,04 об.%). Полное окисление углеводородов при минимальном (близком к стехиометрическому) содержании кислорода в газовой .фазе происходит также на катализаторах, содержащих, %: CuO 5, VgOg 18 и CrjOj 2 (пример 10)-, CuO 5, 24 и CrjOj 1 (пример 11 и 12), 15, CuO 5, 1, (пример 13), VjOg 12, CuO 7,5, Сг,0 1 (пример 14). Эти катализаторы стабильно работают и в присутствии 3 г iводopода.

71

Дальнейшее увеличение концентрации активных компонентов (, CuO, CrjOj) не нмеет смысла, поскояьky температура полного окисления на таком катализаторе (пример 15) не ниже АЗОС и потребность в кислороде такая же, как на катализаторах с меньшим содержанием активных компонентов. Увеличение количества активных компонентов лишь удорожает катализатор.

Таким образом, лучшие образцы катализаторов полного окисления углеводородов, на которых окисление осуществляется при минимальном (стехиометрическом) содержании кислорода в газовой фазе, должны содержать определенное соотношение активных

628

компонентов, Z: 12-24, CuO 5-10, 1-2 на у-окиси алюминия.

При использовании предлагаемого катализатора нет необходимости в дополннтельной подаче воздуха в количестве 1-1,5 объема на объем отходящего газа для повышения концентрации кислорода, таким образом, высвобождается одна газодувка и ликвидируются энергозатраты на подачу воздуха. Сокращаются в 2-3 раза объемы газа, подаваемого на каталитическое окисление и в 2-3 раза сокращаются энергозатраты на нагрев

газа до те1«1ературы реакции. Кроме того, на предлагаемом катализаторе полное окисление осуществляется при более низкой температуре, чем на катализаторе-прототипе.

| Г | |||

| Способ получения катализатора для очистки отходящего газа | 1977 |

|

SU707598A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-15—Публикация

1983-06-07—Подача