о со

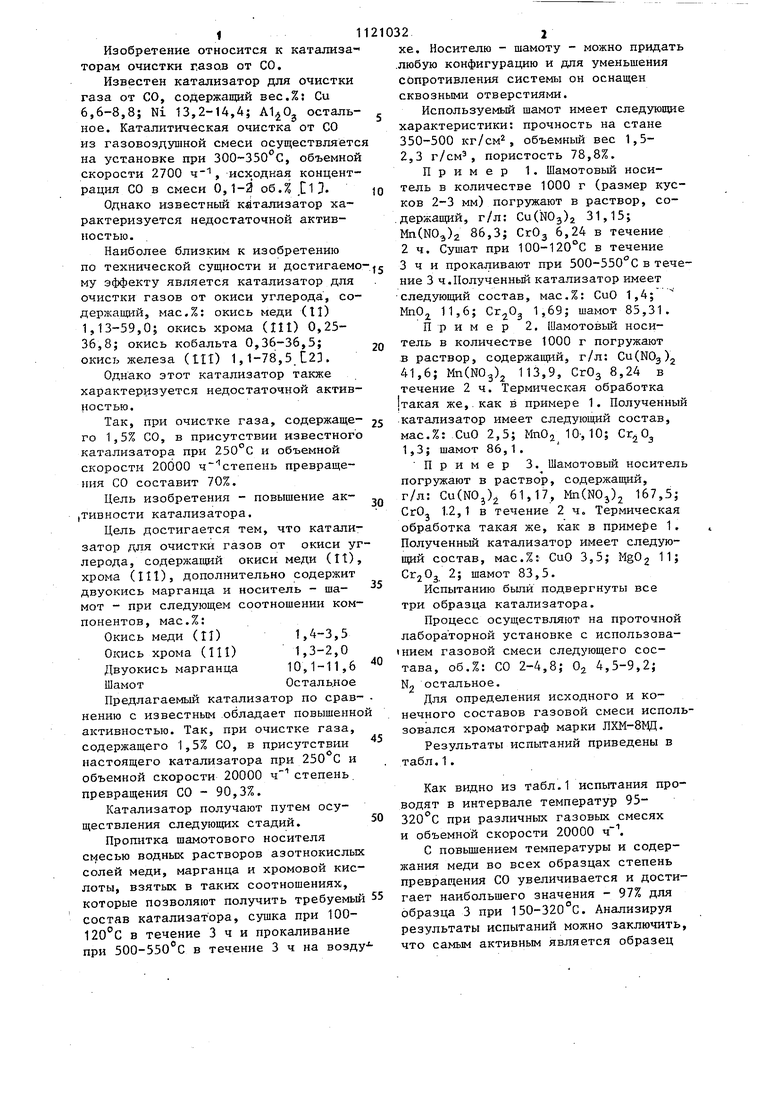

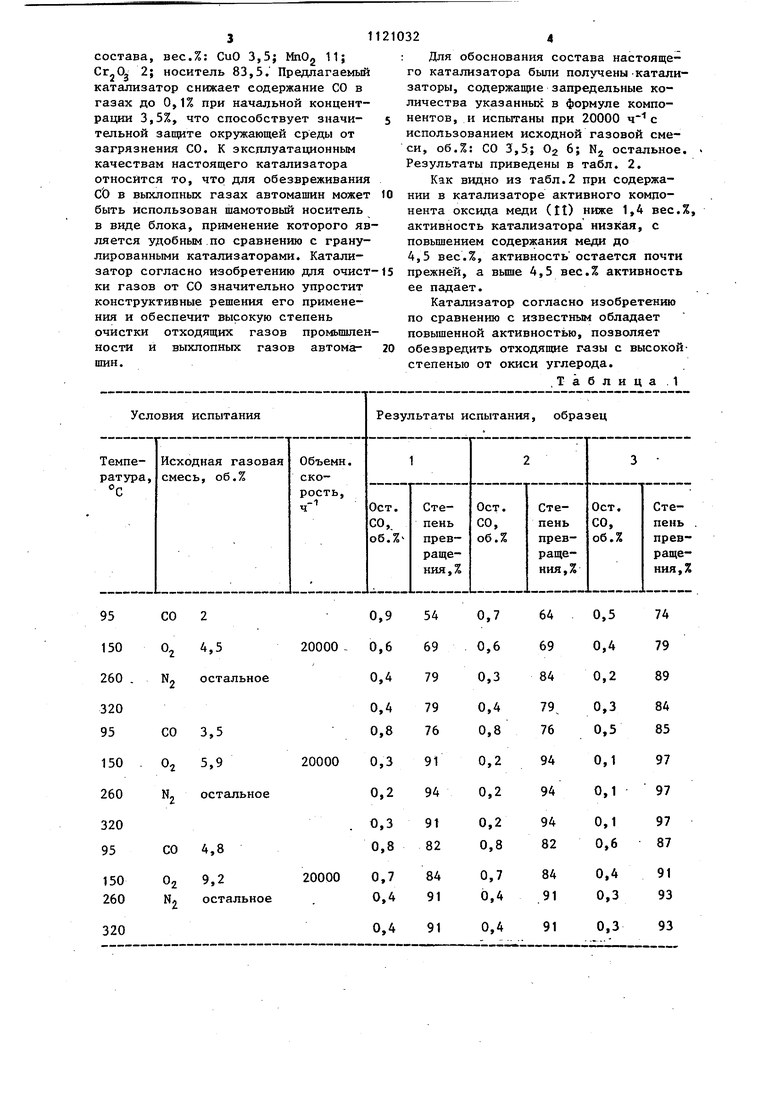

ГчЭ Изобретение относится к катализа торам очистки газав от СО. Известен катализатор для очистки газа от СО, содержащий вес.%: Си 6,6-8,8; Ni 13,2-14,4; осталь ное. Каталитическая очистка от СО из газовозд1П шой смеси осуществляет на установке при ЗОО-ЗЗО С, объемно скорости 2700 Ч, исходная концент рация СО в смеси 0,1-2 об.% 13. Однако известный катализатор характеризуется недостаточной активностью. Наиболее близким к изобретению по технической сущности и достигаем му эффекту является катализатор для очистки газов от окиси углерода, со держащий, мас.%: окись меди (II) 1,13-59,0; окись хрома (111) 0,2536,8; окись кобальта 0,36-36,5; окись железа (111) 1,1-78,5 С23. Однако этот катализатор также характеризуется недостаточной актив ностью. Так, при очистке газа, содержаще го 1,5% СО, в присутствии известног катализатора при 250°С и объемной скорости 20000 ч степень превращения СО составит 70%. Цель изобретения - повышение ак(Тивности катализатора. Цель достигается тем, что катализатор для очистки газов от окиси уг лерода, содержащий окиси меди (И) хрома (III), дополнительно содержит двуокись марганца и носитель - шамот - при следующем соотношении компонентов, мас.%: Окись меди (tl) 1,4-3,5 Окись хрома (III) 1,3-2,0 Двуокись марганца 10,1-11,6 ШамотОсталь.ное Предлагаемый катализатор по срав нению с известным обладает повышенно активностью. Так, при очистке газа содержащего 1,5% СО, в присутствии катализатора при 250 С и настоящего объемной скорости 20000 ч степень превращения СО - 90,3%. Катализатор получают путем осуществления следующих стадий. Пропитка шамотового носителя смесью водных растворов азотнокислых солей меди, марганца и хромовой кислоты, взятых в таких соотношениях, которые позволяют получить требуемьш состав катализатора, сушка при 100в течение 3 ч и прокаливание при 500-550 С в течение 3 ч на возду хе. Носителю - шамоту - можно придать .любую конфигурацию и для уменьшения сопротивления системы он оснащен сквозными отверстиями. Используемый шамот имеет следуюпще характеристики: прочность на стане 350-500 кг/см, объемный вес 1,52,3 г/см, пористость 78,8%. Пример 1. Шамотовый носитель в количестве 1000 г (размер кусков 2-3 мм) погружают в раствор, содержащий, г/л: Си(Шз)2 31,15; Мп.(Шэ)2 86,3; СгОз 6,24 в течение 2ч. Сушат при 100-120°С в течение 3ч и прокаливают при 500-550 0 в течение 3 ч.Полученный катализатор имеет следующий состав, мас.%: СиО 1,4; МпО, 11,6; Сг,0з 1,69; шамот 85,31. Пример 2. Шамотовый носитель в количестве 1000 г погружают в раствор, содержащий, г/л: Си(Шз)2 41,6; Мп(Шз)2 113,9, СгОз 8,24 в течение 2 ч. Термическая обработка такая же,-как в примере 1. Полученный .катализатор имеет следующий состав, мас.%: СиО 2,5; MnOj 10-,10; 1,3; шамот 86,1. Пример 3. Шамотовый носитель погружают в раствор, содержашрй, г/л: Cu(NOj, 61,17, Mn(NO,), 167,5; CrO 1.2,1 Термическая В течение обработка такая же, как в примере 1. Полученньш катализатор имеет следующий состав, мас.%: СиО 3,5; Mg02 11; CrjOj 2; шамот 83,5. Испытанию были подвергнуты все три образца катализатора. Процесс осуществляют на проточной лабораторной установке с использоваием газовой смеси следующего состава, об.%: СО 2-4,8; 0 4,5-9,2; Ng остальное. Для определения исходного и конечного составов газовой смеси использовался хроматограф марки ЛХМ-8ВД. Результаты испытаний приведены в табл.1. Как видно из табл.1 испытания проодят в интервале температур 95320°С при различных газовых смесях объемной скорости 20000 ч С повьш1ением температуры и содерания меди во всех образцах степень ревращения СО увеличивается и достиает наибольшего значения - 97% для бразца 3 при 150-320°С. Анализируя езультаты испытаний можно заключить, то самым активньп является образец 3 состава, вес.%: CuO 3,5; JfaOg 11; Сг-О, 2; носитель 83,5. Предлагаемый катализатор снижает содержание СО в газах до 0,1% при начальной концентрации 3,5%, что способствует значительной защите окружающей среды от загрязнения СО. К эксплуатационным качествам настоящего катализатора относится то, что для обезвреживания СЬ в выхлопных газах автомашин может быть использован шамотовый носитель в виде блока, применение которого яв ляется удобным по сравнению с гранулированными катализаторами. Катализатор согласно изобретению для очист ки газов от СО значительно упростит конструктивные решения его применения и обеспечит высокую степень очистки отходящих газов промьшшен ности и выхлопных газов автоматшин. 324 Для обоснования состава настоящего катализатора были получены катализаторы, содержащие запредельные количества указанных в формуле компонентов, и испытаны при 20000 использованием исходной газовой смеси, об.%: СО 3,5; Oj 6; Nj остальное. Результаты приведены в табл. 2. Как видно из табл.2 при содержаНИИ в катализаторе активного компонента оксида меди (It) ниже 1,4 Bec.%j активность катализатора низкая, с повьш ением содержания меди до 4,5 вес.%, активность остается почти прежней, а вьш1е 4,5 вес.% активность ее падает. Катализатор согласно изобретению по сравнению с известным обладает повышенной активностью, позволяет обезвредить отходящие газы с высокойстепенью от окиси углерода. .Таблица .1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для глубокого окисления органических соединений | 1983 |

|

SU1113162A1 |

| Катализатор для очистки газов от окиси углерода | 1980 |

|

SU986482A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗА | 1972 |

|

SU432704A3 |

| Катализатор для окисления вредных примесей отходов гидролизно-дорожжевого производства | 1978 |

|

SU727207A1 |

| Катализатор для окисления монооксида углерода | 1989 |

|

SU1685509A1 |

| Катализатор для очистки газовоздушных смесей от окиси углерода | 1979 |

|

SU882592A1 |

| Способ получения смеси метанола и С @ -С @ -спиртов топливного сорта | 1981 |

|

SU1428187A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1973 |

|

SU382261A1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1972 |

|

SU433665A3 |

| Катализатор для очистки ваграночного газа от окислов азота и окиси углерода | 1984 |

|

SU1174075A1 |

КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ. ОТ ОКИСИ УГЛЕРОДА, включающий окиси-меди

20000 320

93

0,3

91

0,4

Состав катализатора, вес.%

СиО 1,25; МпО 10,1 CrgOj 1,2; носитель 86,75

СиО 4,5, MnOj 11,9 2,3, носитель 81,3

CuO 4,9, MnO 11,8, CrjOj 1,8, носитель 81,5

Таблица 2

Температура

Степень превращения, % процесса, С

100 150

24,3 275

38,4 320

40,1 95

50,5 .150

88,7 265

90,7 330

33,9 95 150

28,6

30 270

42,7

40 325

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Катализатор для очистки газа отОКиСи углЕРОдА | 1978 |

|

SU803967A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катализатор для очистки газа от окислов азота и окиси углерода | 1974 |

|

SU521925A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-30—Публикация

1982-12-27—Подача