I:, : Изобретение, относится к способам получения катализатора окись меди на окиси алюминия, который применяется в процессах глубокого окисления отходящего -газа при очистке от вредных органических примесей и окиси углерода. Известен способ получения катализатора для очистки отходшцего газа от органических примесей и окиси углерода, например для дожигания отходящих газов дв гателя внутреннего сгорания, заключающий ся в пропитке носителя - активной окиси агаоминия - насыщенным раствором азотнокислой меди с последующей сушкой и прокаливанием катализатора при 400С l Полученный катализатор (ИК-12-1) содержит 26 вес.% окиси меди. Недостатком известного способа является большое количество окислов азота, выделяющихся ирп прокаливании катализатора (400 кг на 1 т катализатора), а также необходимость использования дефи- цитной азотнокислой меди. Так как отечественной промышленностью азотнокислая медь выпускается в виде 35%-ного раст Ьора, то пропиточный раствор (65%-ной концентрации) готовят либо упариванием этого раствора, что требует спешальлых выпарных устройств, либо растворением в азотной кислоте медй,. окиси меди или основной углекислой меди (малахита), при котором также происходит выделение окислов азота. В случае растворения окиси меди и окислы азота выдеЛяются из-за присутствия в них восстановленных форма Си и Си . Таким образом, по существукяцему способу производство каталксзатора усложнено дополнительным сооружением по очистке отходяи1их газов от окислов азота, что приводит к знячитепыюму увеличению стоимсхзтй катализатора.. По известному способу получения в катализаторе ИК-12-1 окись меди распре- делена равномерно по всей грануле катализатора. Но, как показано 2, при высоких ; объемных скоростях газовой смеси через слой катализатора для избежания внутридифузионного торможения и для достижения более полной степени превращения окисляемого продукта необходимо, чтобы активный компонент был собран в приповерхиостном слое носителя. При этом, ёстествённо, уменьшается расход металла, используемого в качестве активного компонента, и метод становится более эконо М1ачным. . :, . Ближайшим решением аналогичной задачи но технической сущности и достигаемому эффекту является известный способ получения катализатора для очистки отходящего газа от органических примесей в окиси углерода путем пропитки носителя - окиси алюминия - сначала при температуре 80-1 раствором нитрата щнка с последующей сушкой и йрокаливанием, затем раствором аммиачного комплекса карбоната меди с кондентраш- ей в пересчете на окись меди 15-17 вес.% с последующей сушкой и прокаливанием катализаторной массы при 250-400°С з Содержание окиси меди в катализаторе полученном известным способом,составляет 14-20 вес.%. Недостатком известного способа является относительно низкая активность полученного катализатора. Так, например, 90%-вая степень 1февращения окисж углерода достигается при 24ОС при содержа нии 14-20 вес,% окиси меди в катализаторе. С целью получения катализатора с повьлиенной активностью предложен настояший способ получения катализатора для очистки отходящего газа от бргаййческйх примесей и окиси углерода путем пропитки носителя - окиси алюминия - при температуре 15-25 С раствором аммиачного комплекса карбоната меди с концентрацией в пересчете на окись меди 8-13 вес.% с последующей сушкой и прокаливанием катализаторной массы при 25Q-400 С. Отличителшыми признаками данного решения являются использование раствора с кондентравией в пересчете на меди 8-13 вес.% и 14 оведениб пропитки при температуре 15-25°С. Способ согласно изобретению позволяет получить катализатор с повышенной активностью. Так, например, 9О%-ная степень превращения окиси углерода достигается при при содержании 10,7 вес окиси меди в катализаторе, т.е. катализатор, полученный настоящим сподобом, ак- тийнее катализатора, йолученного известным способом, при содерн ании активного компонента - окиси меди - в 2 раза меньшем, чем известный. По настоящему способу катализатор получают пропиткой различных носителей, например/jfi , cjL - модификаций окиси алюминия, раствором аммиачного комплекса карбоната меди, который готовят растворением малахита в концентрированном аммиаке при пропускании углекислого газа или растворением малахита в кондентрированном аммиаке с добавлением карбоната йммонйя. Влажные гранулы катализатора сушат при непрерывном перемешивании для образования равномерной катализаторной корки и прокаливают. Уже на стадии сушки происходит разрушение аммиач- но-карбонатного комплекса и отложение окиси меди в приповерхностном слое носителя. При сушке и прокаливании в газовую фазу выделяется карбонат аммония, которь1й улавливают водой и используют для приготовления пропиточного раствора. Пример 1. В 180 мл концентрированного аммиака растворяют 34,8 г малахита при пропускании .через, раствор углекислого газа в течение 20-30 мин. Полученным раствором с концентрашей в пересчете на окись меди 12 в8с.% npontrтьгаают по влагоемкости носитель -уокись алюминия марки А-1, гранулы которого имеют форму цилиндра с высотой 412 мм и диаметром 4-6 мм, 5мд 180м /г. Время пропитки 15-20 мин, температура 20 С. Сушку катализатора проводят при Непрерывном перемешивании при 100 120С до образования корки черного цвета, после чего катализатор прокаливают при 400 С в те 1ение 4 ч в токе воздуха. На сколе гранул катализатора визуально наблюдается черная корка окиси меди, внутренняя часть зерен окрашена в блеДно-зеленый цвет. Послойный химический анализ пол.ученного образца показал, что верхний слой катализатора толщиной 0,1-0,15 Мм содержит 20 вес.% окиси меди, внутренняя часть 6,0%, Общее содержание окиси меди в образце 10,6 вес.%. Данные по активности приведены в табл.1. . Пример 2. В 180 мл концентрированного аммиака растворяют 15,5 г карбоната аммония и 34,8 г малахита. Полученным раствором с концентрацией 11 вео.% пропитывают при температуре 15 С по влагоемкости шарийовую окись алюминия с диаметром гранул 2 3 мм, м /г. В остальном пример 2 аналогичен примеру 1. Катализатор содержит 8,3 вес.% окиси меди. Данные по активности приведены в табл. 1, Пример 3. Аналогичен примеру 1, но раствором аммиачно-карбонатного комплекса меди с концентравдей в пересчете на окись меди 10 вес.% пропитывают шариковую cL-окись алюминия с диаметром гранул 2-3 мм и 5у,дЧ1 м /г. Катализатор содержит 6,3 вес,% окиси меди. Данные по активности приведены в табл. 1.

Пример 4. Аналогичен примеру 1, но раствором аммиачного комплекса карбоната меди с концентрашеЙ в пересче-15 те на окись меди 10 вес.% пропитывают шариковую -окись алюминия с диаметром гранул 2-3 мм,5уд-70 м /г. Полученный катализатор содэржйт 9,6 вес.%

окиси меди. Данные по активности приведены в табл. 1.

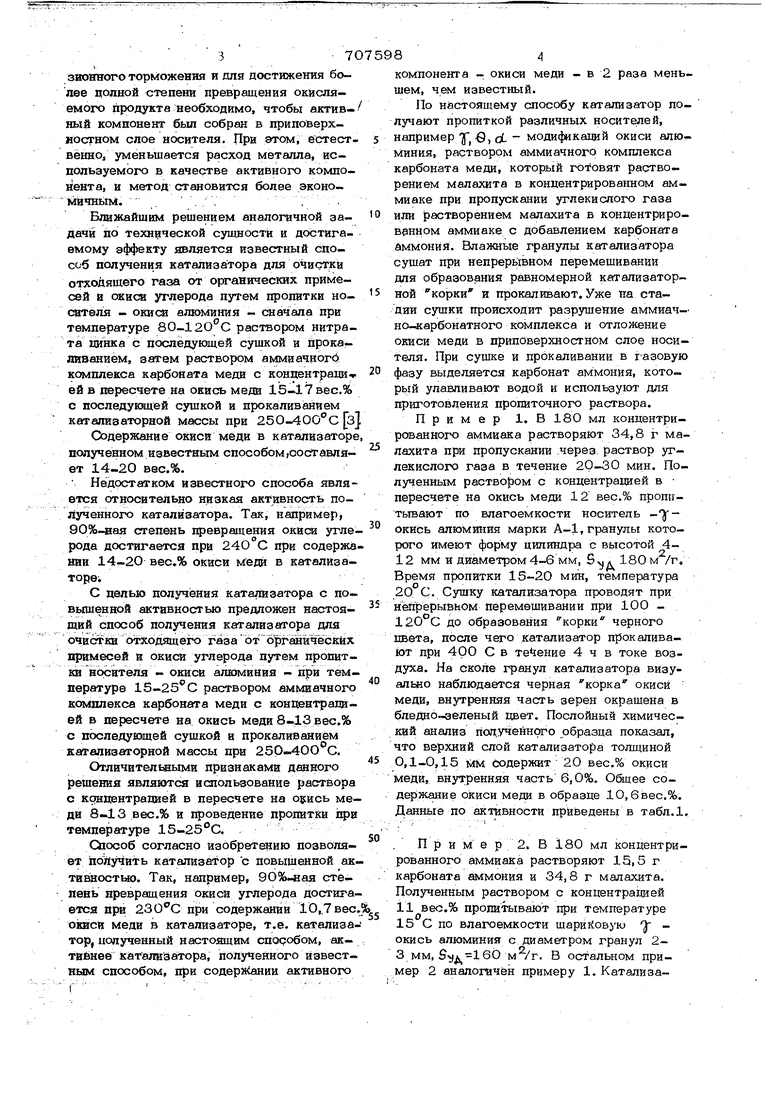

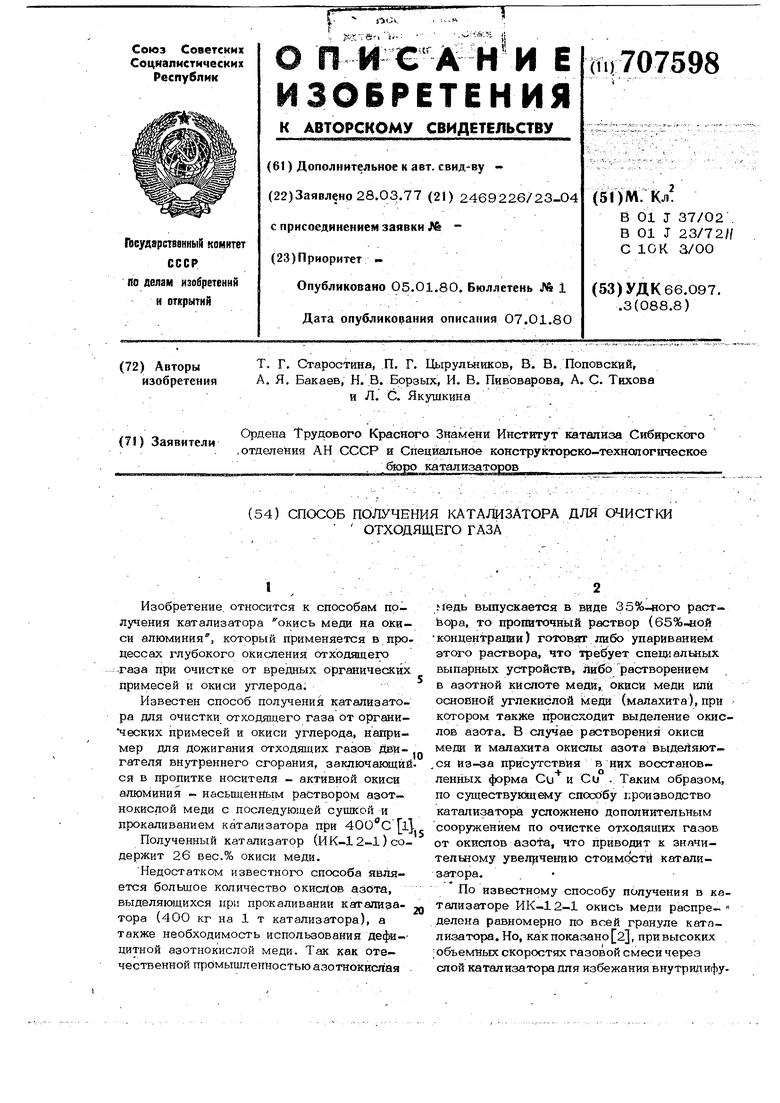

Каталитическую активность полученных образцов опр едел5ши в отношении модельной реакции окисления водорода в проточно-циркуляционной установке, поскольку в избытке кислорода окисные катализаторы, наиболее активные в реакции окисления во. дорода, будут наиболее активны- в процессах донодгания (глубокого окисления). Скорость подачи газовой смеси Ю л/ч, скорость циркуляции 600 л/ч, исходная концентрация водорода 1 об.%, навеска катализатора 1 г. Температура 85-ной степени превращения водорода на полученных катализаторах приведена в табл. 1, Для сравнения приведены данные по каталитической активности промышленного образцакатализатора ИК-12-1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для очистки газовыхВыбРОСОВ OT ВРЕдНыХ пРиМЕСЕй | 1978 |

|

SU810256A1 |

| Катализатор для химических процессов, например,для синтеза метанола | 1974 |

|

SU570392A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА МЕТАНИРОВАНИЯ | 2011 |

|

RU2472587C1 |

| Способ получения окисного меднотитанового катализатора | 1978 |

|

SU787082A1 |

| Катализатор для очистки газа | 1972 |

|

SU509207A3 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2188707C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА МЕТАНИРОВАНИЯ | 2013 |

|

RU2528988C1 |

| Катализатор для дожига окиси углерода и углеводородов и способ его получения | 1974 |

|

SU1041019A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩЕГО ГАЗА | 1993 |

|

RU2084282C1 |

Известный катализатор

Из табл. 1 видно, что катализаторы, полученные по предлагаемому способу, при содержании окиси меди 8-11% (примеры 1, 2, 4) обладают большей активностью по сравнению с катализатором ИК-12-1, 45 содержащим 26% CUO, Катализатор, полученный на oL -окиси алюминия (пример 3) примерно равен поактивности катализатору ИК-12-1 при наименьшем содержании окиси меди (б,3%)..50

Таким образом, согласно предлагаемому способу, можно получать высокоактивные нанесенные окисномедные катализаторы с малым содержани- м окиси меди.

Пример 5. (.0г) диаметчз ром гранул 2-3 мм и 5 д-160 м /г пропитывают раствором аммиачно- сарбонатного комплекса меди, содержащим 13 вес.% СиО..

3 4-6gQ

330

Пропитку ведут при комнаткой температуре () по влагоемкости. Сушку катализатора проводят при непрерывном перемешивании при 100-120 С до образования .корки черного двета, после чего катализатор прокаливают при 250°С в течение 2 ч в токе воздуха. Готовый катализатор содержит 7,8 вес.% окиси меди.

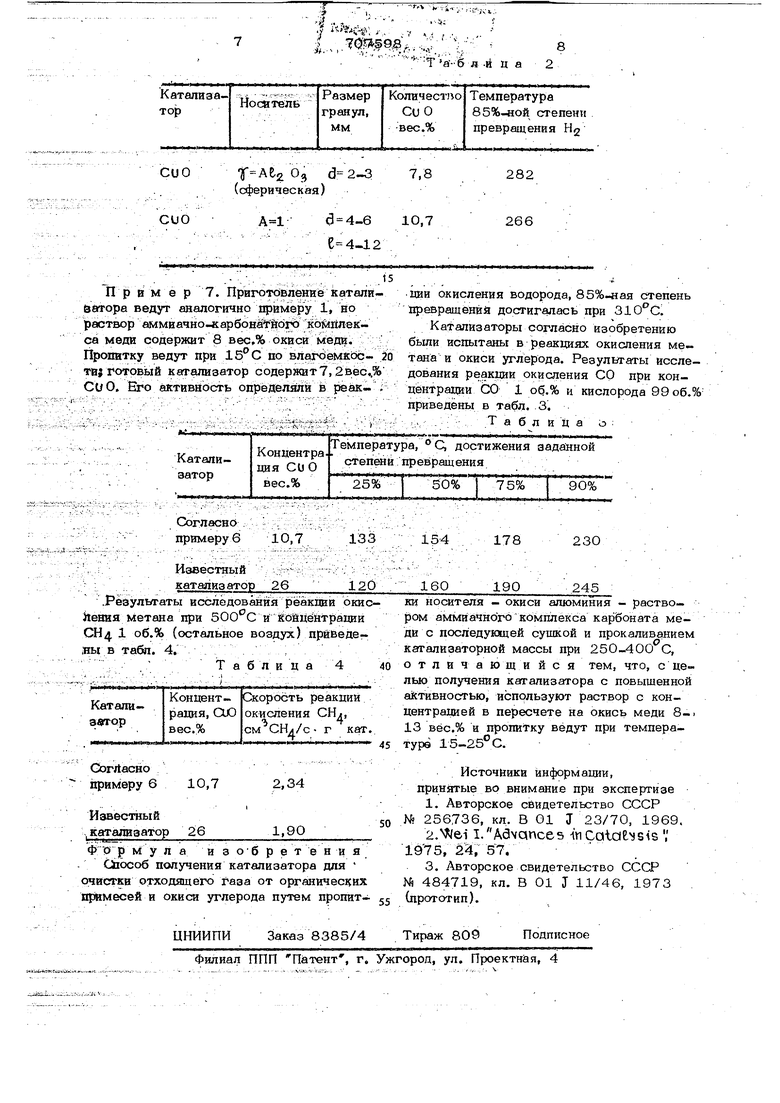

Пример 6. Аналогичен примеру 5, но пропитку ведут раствором аммиачно™карбонатного комплекса меда, содержа.шим 12 вес,% окиси меди.. В качестве носителя используют окись алюминия марки А-1. Готовый катализатор содержит 10,7 Бес,% окиси меди.

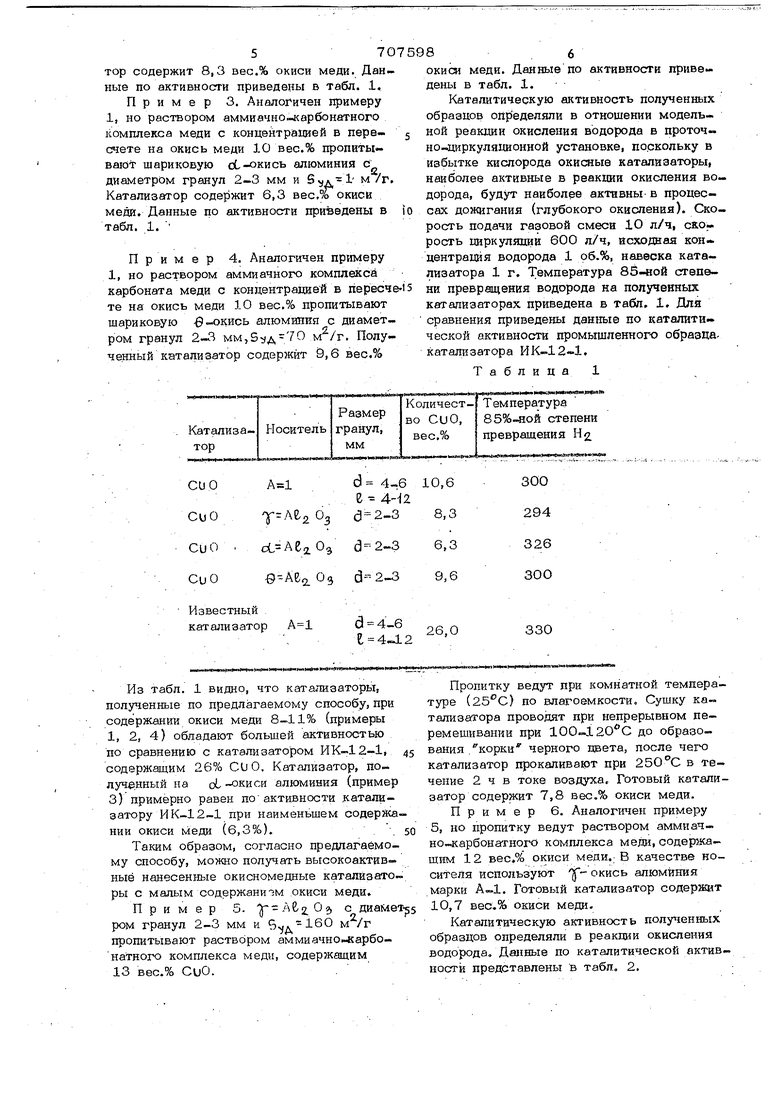

Каталитическую активность полученных образцов определяли в реакции окисления водорода. Данные по каталитической активности представлены в табл. 2.

I -.;.,..,

.. .V .ri ..

I ,.,.;;Д.-: :8

Си Оз

(сферическая)

. .-.15

Приме р 7. Приготовление каталиватора ведут аналогично примеру 1, но раствор аммиачно-карбона його комплекса меди содержит 8 вес,% окиси меди. Пропитку ведут при по влагоемкое- 20 ти; готовый катализатор содержит7, Си О. Eiro активность определяли в реек- .

; -1й-б л-ri ц а 2

7,8

282

ции окисления водорода, 85%-ная степень превращений достигалась при .

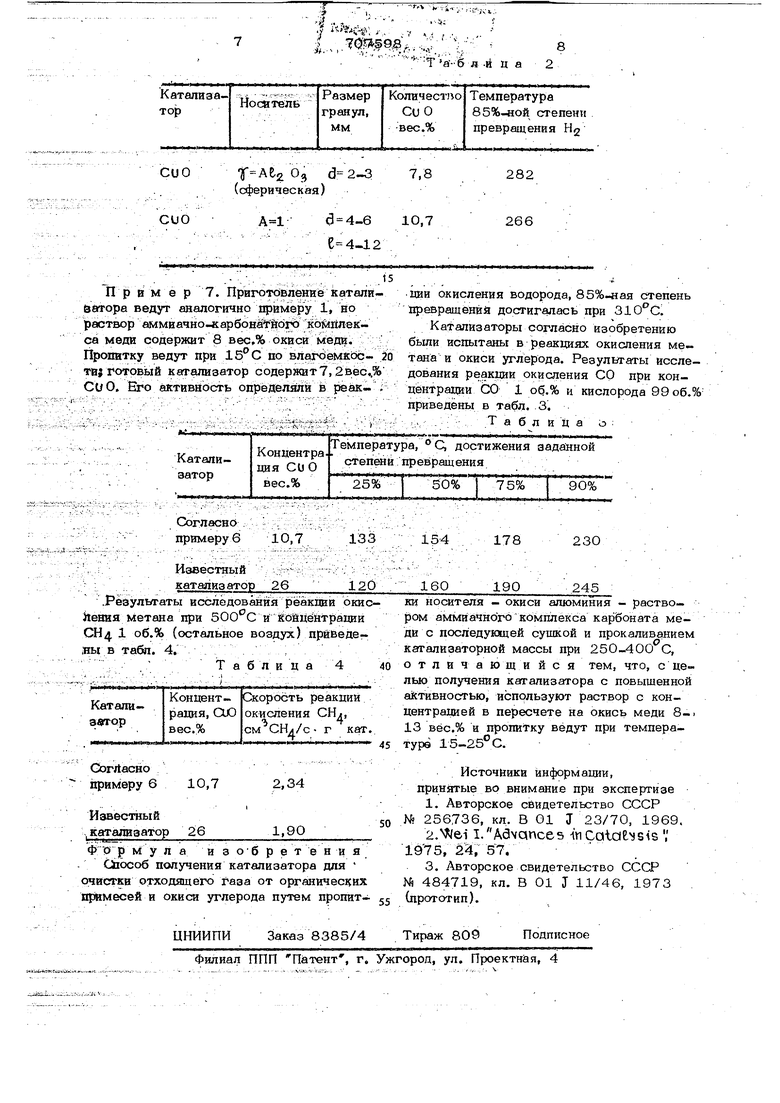

Катализаторы согласно изобретению были испытаны в реаквдях окисления метана и окиси углерода. Результаты исследования реакции окисления СО при концбнтракии ЬО 1 об.% и кислорода 9 9 об Л приведены в табл. 3. :-, .-.Таблица о :

Авторы

Даты

1980-01-05—Публикация

1977-03-28—Подача