Изобретение относится к области очистки промышленных отходящих газов, в частности газов, образующихся при сгорании котельного и дизельного топлива в теплоэнергетических установках от оксида углерода, углеводородов и кислородсодержащих соединений.

Известен способ очистки загрязняющих веществ в газовом потоке путем пропускания его сверху вниз через трехслойную каталитическую систему - первый слой представляет собой оксиды марганца или оксиды меди, второй слой - благородные металлы, например платина или палладий на носителе, а между ними расположен слой насадки из инертного материала. Температура в первом слое катализатора 95 - 250oC, во втором слое 200-700oC (патент Великобритании N 2065629, кл. B 01 D 53/36, 1981).

Недостатком известного способа является сложная каталитическая система, что усложняет и удорожает технологию способа в целом.

Известен также способ очистки отходящих газов на катализаторе, содержащем окись хрома 1-2, окись меди 5-10, окись ванадия 12-24 мас.%, γ - окись алюминия - остальное. Процесс ведут при температуре 450-500oC. Степень очистки газа от ароматических углеводородов в присутствии сернистых соединений 95-100% (авт. св. N 1113162, кл. B 01 D 53/36, 1984).

Недостаток известного способа состоит в невозможности осуществления способа при высоких температурах (выше 500oC), повышенное гидравлическое сопротивление в слое катализатора, а также возможность осуществления процесса только в кипящем слое катализатора с размером частиц 0,4-0,8 мм.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ очистки отходящих газов промышленных производств от углеводородов и кислородсодержащих соединений с использованием катализатора, имеющего состав, мас.%: оксид хрома 14-19, оксид кобальта 0,1-1,0, оксид циркония 0,1-1,0, окисноалюминиевый носитель (технический глинозем и активная гидроокись Al) - остальное. Процесс ведут при 300-400oC. Конверсия бутана, бензина и метилакрилата при 350oC соответственно 98,4, 100, 100%. Устойчивую работу со степенью глубокого окисления органических веществ, равной 99-100%, катализатор обеспечивает в течение 2200 ч [2].

Недостатками прототипа являются невозможность осуществления способа при температурах выше 600oC из-за невысокой термической стабильности носителя в используемом катализаторе, невысокий срок службы катализатора (2200 ч), высокое содержание в катализаторе дорогостоящего и экологически среднего оксида хрома (14-19 мас.%), относительно невысокая степень очистки.

Задачей предлагаемого изобретения является расширение технологических возможностей способа за счет увеличения диапазона рабочих температур и повышение степени очистки.

Поставленная задача решается предлагаемым способом очистки промышленных отходящих газов в присутствии катализатора, содержащего оксид металла переменной валентности при повышенной температуре на носителе, в котором согласно изобретению в качестве катализатора используют оксид марганца или оксид меди, или оксид хрома, нанесенные соответственно в количестве 0,1-0,9, 0,0001-0,85, 0,02-0,75 мас. % на металлический носитель или каталитическую композицию, содержащую смесь оксидов металлов, выбранных из группы медь, марганец, хром, нанесенную на металлический носитель в количестве 0,0003-0,96 мас.%.

Предпочтительно в данном процессе используют катализатор, в котором в качестве носителя используют углеродистую или высоколегированную сталь.

Целесообразно использовать каталитическую композицию, имеющую состав, мас. %: оксид меди 0,01-0,80; оксид марганца 0,01-0,55; металлический носитель - остальное.

Целесообразно использовать каталитическую композицию, имеющую состав, мас.%: оксид меди 0,01-0,80, оксид хрома 0,01-0,80, металлический носитель - остальное.

Целесообразно использовать каталитическую композицию, имеющую состав, мас. %: оксид марганца 0,01-0,90; оксид хрома 0,01-0,55; металлический носитель - остальное.

Целесообразно использовать каталитическую композицию, имеющую состав, мас. %: оксид марганца 0,0001-0,80; оксид меди 0,0001-0,85; оксид хрома 0,0001-0,95; металлический носитель - остальное.

Желательно процесс очистки вести при 350-1000oC.

Предлагаемый способ характеризуется широким рабочим температурным диапазоном 350-1000oC, высокой степенью очистки отходящих газов от углеводородов, кислородсодержащих соединений, а также оксида углерода как в области средних, так и высоких температур (при 500oC степень очистки равна 100%). Способ характеризуется незначительным гидравлическим сопротивлением при прохождении очищаемого газа через каталитическую вставку, исключается механический унос и истирание катализатора. Все это дает возможность использовать предлагаемый способ для очистки отходящих газов самых различных промышленных установок.

Способ осуществляют следующим образом. Катализатор, представляющий собой оксид марганца, или оксид меди, или оксид хрома или каталитическую композицию, смесь оксидов вышеуказанных металлов, наносят в заданном количестве на металлическую основу, например, из углеродистой и высоколегированной стали, имеющей форму металлических шариков или металлической решетки, или металлической сетки или металлических трубок. При нанесении оксида меди, или оксида хрома, или оксида марганца или их смесей на металлический носитель образуются металлоксиднометаллические соединения, увеличивающие активность катализатора. Эту каталитическую вставку размещают в той части промышленных установок, где температура отходящих газов обеспечивает необходимые условия окисления примесей (углеводородов, кислородсодержащих соединений и оксида углерода) и необходимую степень их конверсии. В предлагаемом способе эта температура находится в интервале 350-1000oC. Объемная скорость потока промышленных отходящих газов 500-25000 ч-1. В случае необходимости каталитическая вставка может выполнять роль теплообменника, когда излишек тепла снимается теплоносителем, и подогретый теплоноситель может быть использован для промышленных или бытовых целей.

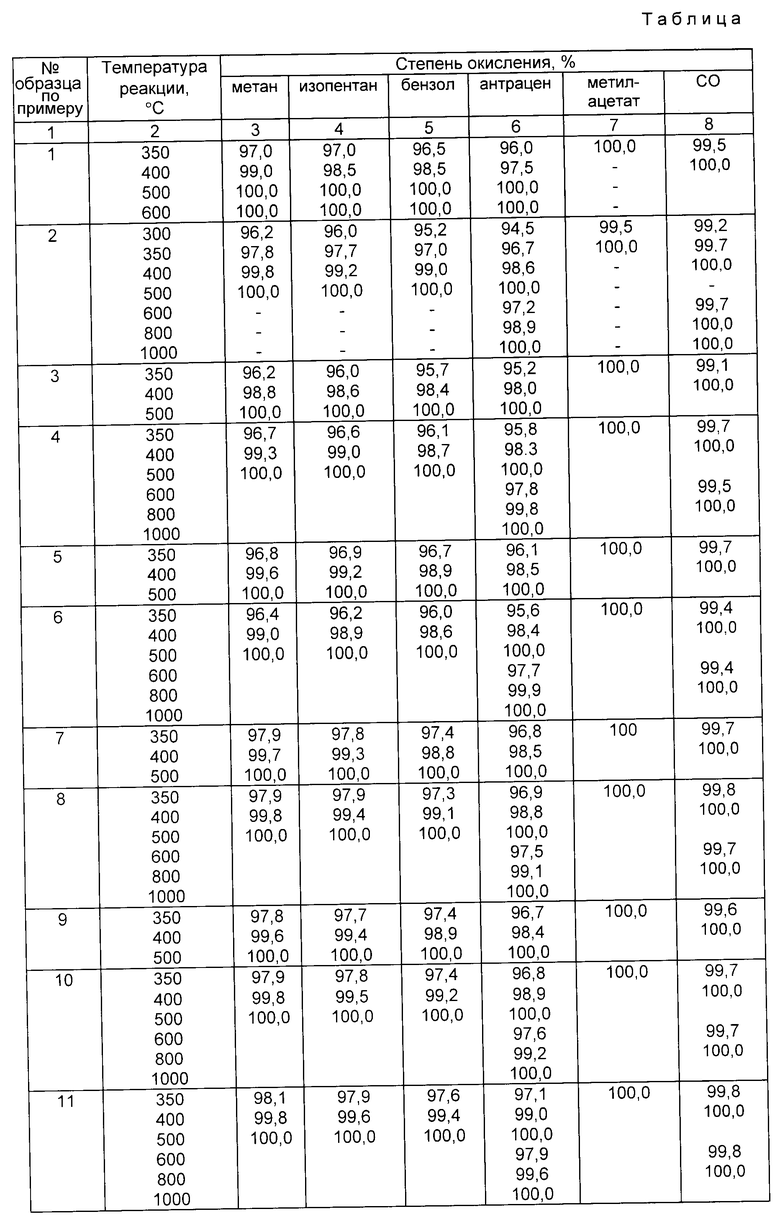

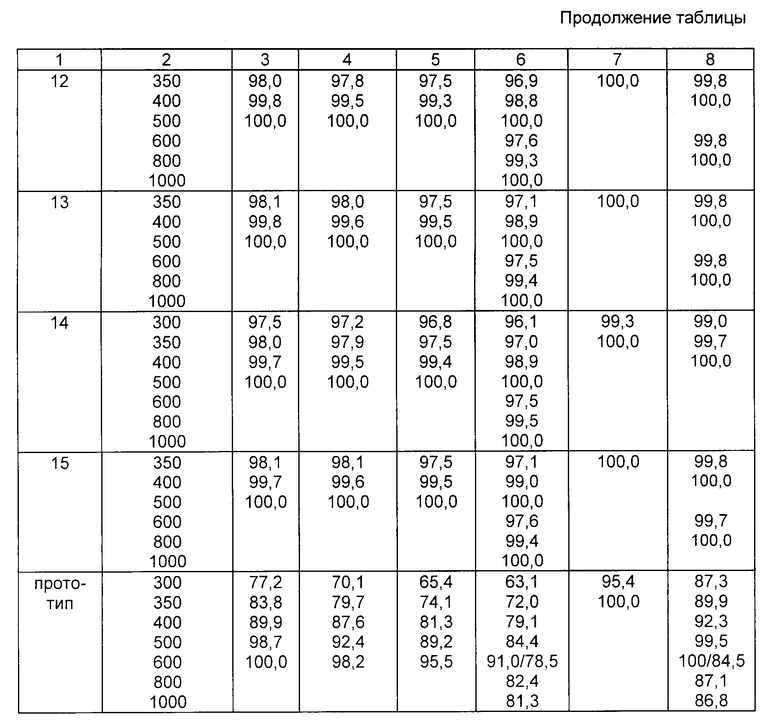

В лабораторных условиях способ осуществляется следующим образом. Катализаторы испытывают в процессах глубокого окисления с использованием модельных смесей, содержащих 1 об.% в воздухе один из следующих окисляемых компонентов: метан, изопентан, бензол, антрацен, метилацетат, CO при 350-500oC и объемной скорости подачи реакционной смеси 15000 ч-1.

При высокотемпературном окислении процесс осуществляют при 600-1000oC с использованием смесей с содержанием антрацена 1,2 об.% или CO 30,0 об.%.

Ниже приведены примеры приготовления катализатора и испытания их при разных температурных режимах и при окислении различных модельных газовых смесей. Результаты испытания катализаторов представлены в таблице.

Пример 1. Металлическую сетку, изготовленную из углеродистой стали, помещают в водный раствор сульфата марганца концентрации 5 г/л при 15-30oC. Затем осуществляют электрохимическое осаждение марганца на поверхность металлической сетки в течение 2 мин при напряжении 1 В, подсоединяя анод к сетке и опуская катод в раствор. Далее металлическую сетку с нанесенным марганцем промывают дистиллированной водой при 15-30oC до отсутствия в промывных водах сульфат-ионов, сушат при 100-200oC и прокаливают при 350-650oC.

Содержание марганца (в расчете на оксид) составляет 0,1 мас.%, остальное - металлическая сетка.

Пример 2. Нанесение осуществляют подобно примеру 1. Металлическая сетка изготовлена из высоколегированной стали. Концентрация водного раствора сульфата марганца составляет 75 г/л, температура раствора и электрохимического осаждения составляет 75oC, продолжительность и напряжение электролиза составляет соответственно 5 мин и 12 В. Затем сетку промывают дистиллированной водой при 75oC до отсутствия в промывных водах сульфатов-ионов, сушат и прокаливают как в примере 1. Содержание марганца (в расчете на оксид) составляет 0,9 мас.%, остальное - металлическая сетка.

Пример 3. Металлические трубки, изготовленные из углеродистой стали, помещают в водный раствор сульфата хрома концентрации 0,5 г/л при 25-30oC. Затем осуществляют электролиз, промывку и прокаливание как в примере 1. Содержание хрома (в расчете на оксид) составляет 0,02 мас.%, остальное - металлическая основа трубки.

Пример 4. Металлические трубки, изготовленные из высоколегированной стали, помещают в водный раствор сульфата хрома концентрации 100 г/л при 75oC. Затем осуществляют электролиз, промывку и прокаливание как в примере 2. Содержание хрома (в расчете на оксид) составляет 0,75 мас.%, остальное - металлическая основа трубки.

Пример 5. Металлические кольца, изготовленные из углеродистой стали, обрабатывают водным раствором сульфата меди концентрации 100 г/л при 15-30oC в течение 5 мин. Затем промывают, сушат и прокаливают как в примере 1.

Содержание меди (в расчете на оксид) составляет 0,85 мас.%, остальное - металлическая основа колец.

Пример 6. Металлические шарики, изготовленные из высоколегированной стали, обрабатывают водным раствором серной кислоты концентрации 20 мас.% при 15-30oC и затем водным раствором сульфата меди концентрации 1 г/л при 15-30oC в течение 1 мин. Далее промывают, сушат и прокаливают как в пример 1.

Содержание меди (в расчете на оксид) составляет 0,0001 мас.%, остальное - металлическая основа шариков.

Пример 7. Металлическую сетку, изготовленную из углеродистой стали, помещают в водный раствор сульфата марганца концентрации 0,25 г/л и сульфата хрома концентрации 15 г/л при 15-30oC. Затем осуществляют электролиз при напряжении 36 В в течение 1 мин. Далее металлическую сетку с нанесенными марганцем и хромом промывают, сушат и прокаливают как в примере 1.

Содержание марганца и хрома (в расчете на оксиды) составляет соответственно 0,01 и 0,55 мас.%, остальное - металлическая основа сетки.

Пример 8. Металлическую сетку, изготовленную из высоколегированной стали, помещают в водный раствор сульфата марганца концентрации 15 л/г и сульфата хрома концентрации 0,2 г/л при 15-30oC. Далее проводят электролиз, промывку, сушку и прокаливание как в примере 7.

Содержание марганца и хрома (в расчете на оксиды) составляет соответственно 0,90 и 0,01 мас.%, остальное - металлическая основа сетки.

Пример 9. Обработку осуществляют аналогично примеру 7. Концентрация водного раствора сульфата марганца и сульфата меди составляет соответственно 0,25 и 15 г/л.

Содержание марганца и меди (в расчете на оксиды) составляет соответственно 0,01 и 0,80 мас.%, остальное - металлическая основа сетки.

Пример 10. Обработку осуществляют как в примере 7, а металлическая сетка изготовлена из высоколегированной стали. Водный раствор сульфата марганца и сульфата меди имеет соответственно концентрацию 15 и 0,15 г/л.

Содержание марганца и меди (в расчете на оксиды) составляет соответственно 0,55 и 0,01 мас.%.

Пример 11. Металлическую сетку, изготовленную из высоколегированной стали, помещают в водный раствор сульфата меди и сульфата хрома концентрации соответственно 2,5 и 0,05 г/л при 15-30oC. Затем проводят электролиз при напряжении 110 В в течение 10 мин. Далее металлическую сетку с нанесенными медью и хромом промывают, сушат и прокаливают, как в примере 1.

Содержание меди и хрома (в расчете на оксиды) составляет соответственно 0,80 и 0,01 мас.%, остальное - металлическая основа сетки.

Пример 12. Обработку осуществляют как в примере 11. Водный раствор сульфата меди и сульфата хрома имеет соответственно концентрацию 0,02 и 2,5 г/л.

Содержание меди и хрома (в расчете на оксиды) составляет соответственно 0,01 и 0,80 мас.%, остальное - металлическая основа сетки.

Пример 13. Металлические трубки, изготовленные из высоколегированной стали, обрабатывают водным раствором, содержащим сульфат марганца 0,0025, сульфат хрома 0,005, сульфат меди 15 и соляную кислоту 50 г/л при 15-30oC в течение 15 мин. Далее промывают, сушат и прокаливают как в примере 1.

Содержание марганца, хрома и меди (в расчете на оксиды) соответственно составляет 0,0001, 0,0015 и 0,85 мас.%, остальное - металлическая основа трубок.

Пример 14. Металлические трубки, изготовленные из высоколегированной стали, помещают в водный раствор, содержащий сульфат марганца 20, сульфат хрома 0,005, сульфат меди 0,002 и серную кислоту 25 г/л при 15-30oC. Затем осуществляют электролиз при напряжении 36 В при 15-30oC в течение 5 мин.

Далее металлические трубки промывают, сушат и прокаливают как в примере 1.

Содержание марганца, хрома и меди (в расчете на оксиды) составляет соответственно 0,80; 0,0017 и 0,0001 мас.%, остальное - металлическая основа трубок.

Пример 15. Металлические трубки, изготовленные из высоколегированной стали, помещают в водный раствор, содержащий сульфат марганца 0,25, сульфат меди 0,002, сульфат хрома 30 и серную кислоту 5 г/л при 15-30oC. Затем осуществляют электролиз, промывку, сушку и прокаливание как в примере 14.

Содержание марганца, меди и хрома (в расчете на оксиды) соответственно составляют 0,009; 0,0001 и 0,95 мас.%, остальное - металлическая основа трубок.

Как видно из таблицы предлагаемые каталитические системы превосходят по степени окисления углеводородов и кислородсодержащих соединений прототип как в области средних температур (300-500oC), так и в области высоких температур (600-1000oC).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069774C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183656C1 |

| КАТАЛИЗАТОР ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2043785C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОКОНДЕНСАТА | 1994 |

|

RU2068870C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2049806C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2051138C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ | 2013 |

|

RU2531116C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2124478C1 |

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2199388C2 |

Изобретение может быть использовано при очистке газов, образующихся при сгорании котельного и дизельного топлива в теплоэнергетических установках. Очищают газ в присутствии катализатора. В качестве катализатора используют оксид марганца, или оксид меди, или оксид хрома, нанесенные соответственно в количестве 0,1 - 0,9, 0,0001 - 0,85, мас.% 0,02 - 0,75 на металлический носитель или каталитическую композицию, содержащую смесь оксидов металлов, выбранных из группы медь, марганец, хром, нанесенную на металлический носитель в количестве 0,0003 - 0,96 мас.%. Предлагаемый способ позволяет вести процесс очистки промышленных отходящих газов в широком температурном диапазоне 350 - 1000oС и характеризуется высокой степенью конверсии углеводородов, кислородсодержащих соединений, оксида углерода, содержащихся в отходящих промышленных газах (100 % при 500oC). 6 з.п.ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, патент N 0175085, B 01 D 53/36, 1986 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельст во N 1466785, B 01 D 23/86, 1989. | |||

Авторы

Даты

1998-07-10—Публикация

1996-04-17—Подача