2. Устройство по п. 1, отличающееся тем, что, с целью повышения качества окорки, окаривающий орган выполнен в виде установленных на рычагах каретки цилиндрических фрез, на торцах которых смонтированы отклоняющие плиты для выхода фрез на окаривающую поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Окорочный станок | 1980 |

|

SU870138A1 |

| Станок для окорки и раскалывания лесоматериалов,ножевая головка для раскалывания лесоматериалов,нажимная плита механизма надвигания,окорочная фреза,механизм поворота лесоматериалов и загрузочное приспособление окорочного станка | 1981 |

|

SU1009765A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2155672C1 |

| Рабочий орган окорочного станка | 1972 |

|

SU438532A1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ ОКОРКИ ДРЕВЕСИНЫ | 2023 |

|

RU2804331C1 |

| ПЕРЕДВИЖНАЯ ОКОРОЧНАЯ УСТАНОВКА | 1994 |

|

RU2078684C1 |

| Окорочный станок | 1979 |

|

SU802024A1 |

| Рабочий орган роторного стволообрабатывающего станка | 1982 |

|

SU1038232A1 |

| СТАНОК ДЛЯ ОКОРКИ БРЕВЕН | 1970 |

|

SU265416A1 |

| Окорочный станок | 1980 |

|

SU870139A1 |

1. УСТРОЙСТВО ДЛЯ ОКОРКИ ДРЕВЕСИНЫ, содержащее раму, механизм вращения бревна, выполненный в виде двух пар сочлененных под углом поперечных транспортеров с общим приводным валом, окаривающий механизм, состоящий из перемещающейся по балго ке вдоль бревна каретки с приводом, на которой шарнирно установлены рычаги для крепления окаривающего органа, загрузочный механизм и упоры для бревен, отличающееся тем, что, с целью регулирования расстояния между парами поперечных транспортеров и обеспечения синхронизации поворота упоров и ветвей транспортера, поперечные транспортеры со стороны выгрузки бревен снабжены консолью, на которой жестко установлен упор для бревен, причем эти поперечные транспортеры связаны между собой посредством телескопической трубы, смонтированной на приводном валу, а их привод поворота и (Л поворота упоров для бревен выполнен в виде гидроцилиндра, шток которого связан с телескопической трубой. гг о г I I гг

Изобретение относится к устройствам для окорки древесины и может быть использовано в деревообрабатывающей промышленности.

Известно устройство для окорки древесины, содержащее раму,вращающее устройство, окаривающий механизм 1j

Недостатками известного устройства являются трудность обработки искривленных лесоматериалов, исключение возможности сквозного прохождения лесоматериалов, что затрудняет возможность его использования в техно.логических линиях, малая производительность за счет имеющегося холостого хода и постоянной скорости перемещения окаривающего механизма.

Известно устройство для окорки древесины, содержащее раму, механизм вращения, выполненный в виде двух сочлененных под углом поперечных транспортеров с общим приводным валом, окаривающий механизм, включающий в себя каретку, на которой смонтирован рабочий орган в виде тупых короснимателей, прижимной ролик, причем каретка имеет возможность осевого перемещения по направлякицим. Кроме этого, на раме смонтированы сегментные отсекатели, служащие для загрузки бревен в механизм вращения при помощи гидроцилиндров 2.

Недостатками данного устройства являются отсутствие возможности регулирования расстояния между парами поперечных транспортеров в зависимости от длины окариваемых лесоматериалов и обеспечения синхронизации поворота упоров и ветвей транспортера, что затрудняет обработку бревен со значительной кривизной и снижает производительность. Применение для тупых короснимателей не позволяет получить качественно окоренной поверхности, особенно при окорке лесоматериалоп с твердой или обледеневшей корой. При этом кора получается крупной и неоднородной по фракционному составу и для ее использования требуется дополнительное измельчение . Выход окорочных механизмов на боковую поверхность бревна осуществляется оператором, что также ухудшает качество окорки, так как в начале бревна получается кольцо неокоренной поверхности, и снижает производительность.

Целью изобретения является создание устройства с возможностью регулирования расстояния между парами поперечных транспортеров и обеспечения синхронизации поворота упоров и ветвей транспортера, а также повьщ1ения качества окорки.

Поставленная цель достигается тем, что в устройстве поперечные траспортеры со стороны выгрузки бревен снабжены консолью, на которой жестко установлен упор дпя бревен, причем эти поперечные транспортеры связаны мезкду собой посредством телескопической трубы, смонтированной на приводном валу, а их привод поворота и поворота упоров для бревен выполнен в виде гидроцилиндра, щток которого связан с телескопической трубой, а окаривающий орган выполнен в виде установленных на рычагах каретки цилиндрических фрез, на торцах которых .смонтированы отклоняющие плиты для выхода фрез на окаривающую поверхность.

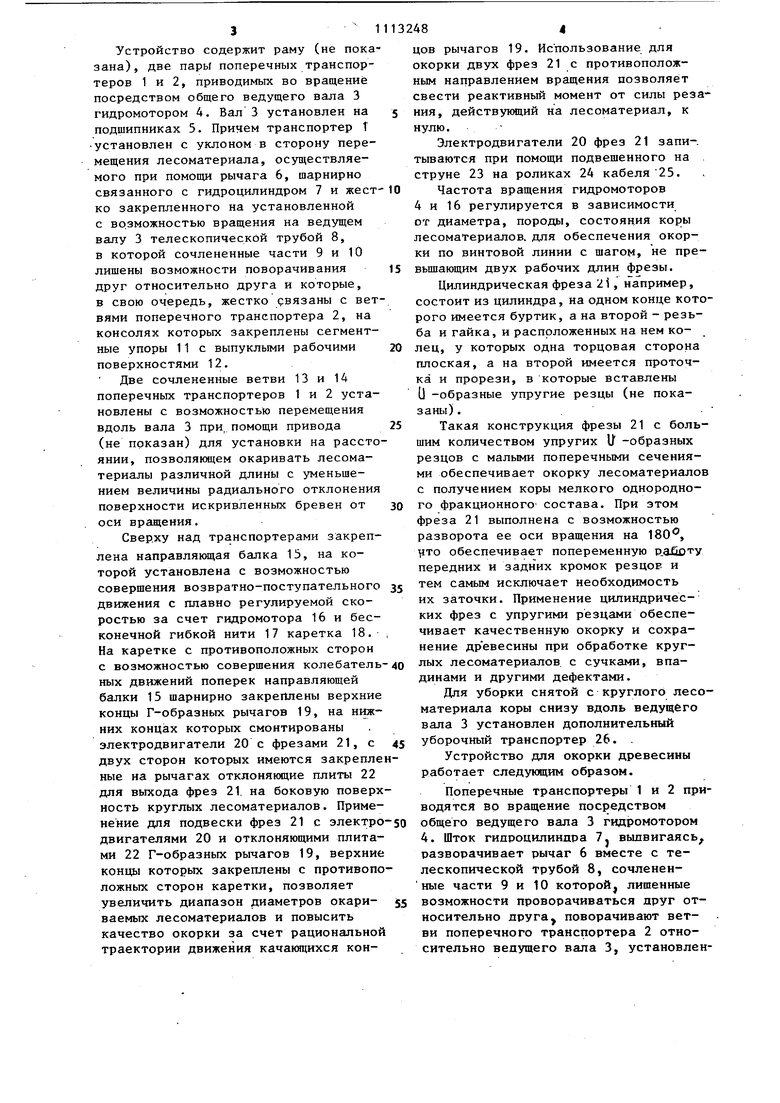

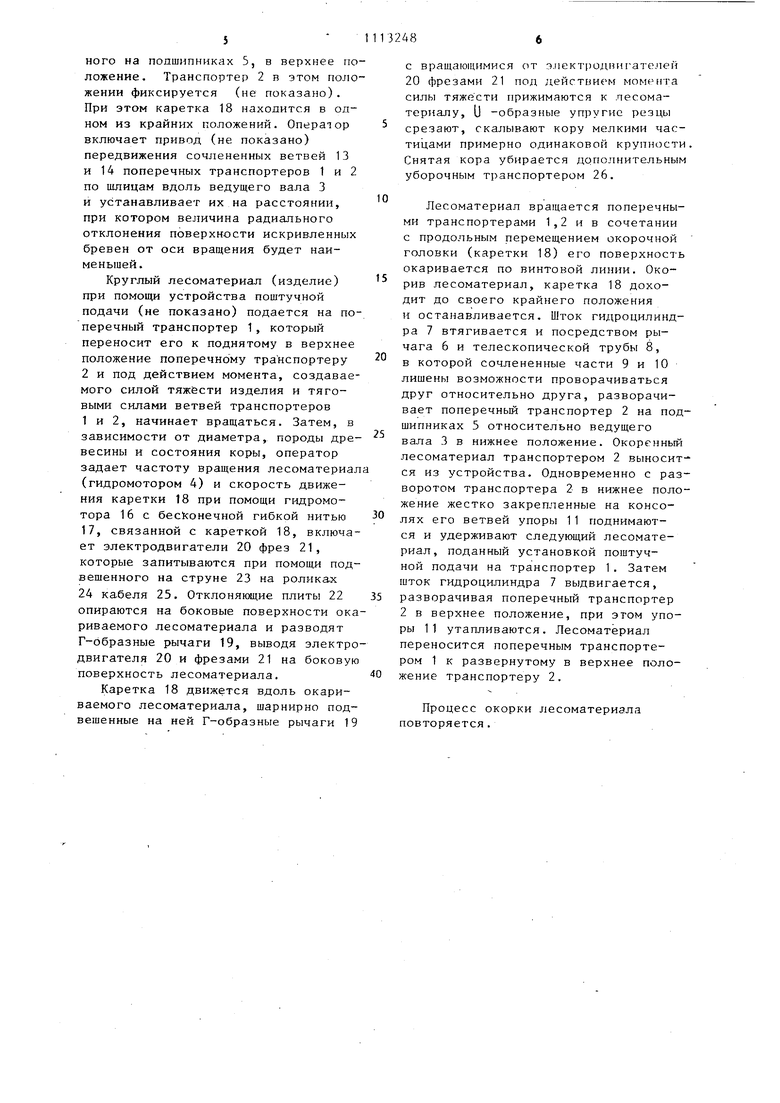

На фиг. 1 показано устройство для окорки древесины, вид сверху и фронтальный вид . 2 - то же, вид сбоку со скребковым .уборочным транспортером} на фиг. 3 - сочлененные ветви транспортеров, причем ветвь с жестко закрепленными упорами, имеющая возможность совершать колебательные движения, показана в двух крайни положениях. 3 Устройство содержит раму (не пока зана), две парь поперечных транспортеров 1 и 2, приводимых во вращение посредством общего ведущего ваша 3 гидромотором 4. Вал 3 установлен на подшипниках 5. Причем транспортер Т -установлен с уклоном в сторону перемещения лесоматериала, осуществляемого при помощи рычага 6, шарнирно связанного с гидроцилиндром 7 и жест ко закрепленного на установленной с возможностью вращения на ведущем валу 3 телескопической трубой 8, в которой сочлененные части 9 и 10 лишены возможности поворачивания друг относительно друга и которые, в свою очередь, жестко рвязаны с вет вями поперечного транспортера 2, на консолях которых закреплены сегментные упоры 11 с выпуклыми рабочими поверхностями 12. Две сочлененные ветви 13 и 14 поперечных транспортеров 1 и 2 установлены с возможностью перемещения вдоль вала 3 при, помощи привода (не показан) для установки на рассто янии, позволяющем окаривать лесоматериалы различной длины с уменьшением величины радиального отклонения поверхности искривленных бревен от оси вращения. Сверху над транспортерами закреплена направляющая балка 15, на которой установлена с возможностью совершения возвратно-поступательного движения с плавно регулируемой скоростью за счет гидромотора 16 и бесконечной гибкой нити 17 каретка 18. На каретке с противоположных сторон с возможностью совершения колебатель ных движений поперек направляющей балки 15 шарнирно закреплены верхние концы Г-образных рычагов 19, на нижних концах которых смонтированы электродвигатели 20 с фрезами 21, с двух сторон которых имеются закрепле ные на рычагах отклоняющие плиты 22 для выхода фрез 21. на боковую поверх ность круглых лесоматериалов. Применение дпя подвески фрез 21 с электро двигателями 20 и отклоняющими плитами 22 Г-образных рычагов 19, верхние концы которых закреплены с противопо ложных сторон каретки, позволяет увеличить диапазон диаметров окариваемых лесоматериалов и повысить качество окорки за счет рационально траектории движения качающихся кон48цов рычагов 19. Использование для окорки двух фрез 21 с противоположным направлением вращения позволяет свести реактивный момент от силы резания, действующий на лесоматериал, к Электродвигатели 20 фрез 21 запи-. тываются при помощи подвешенного на . струне 23 на роликах 24 кабеля25. Частота вращения гидромоторов 4 и 16 регулируется в зависимости от диаметра, породы, состояния коры лесоматериалов, для обеспечения окорки по винтовой линии с шагом, не превьш1ающим двух рабочих длин фрезы. Цилиндрическая фреза 2 , например, состоит из цилиндра, на одном конце которого имеется буртик, а на второй - резьба и гайка, и расположенных на нем колец, у которых одна торцовая сторона плоская, а на второй имеется проточка и прорези, в которые вставлены Q -образные упругие резцы (не показаны) . Такая конструкция фрезы 21 с большим количеством упругих U -образных резцов с малыми поперечными сечениями обеспечивает окорку лесоматериалов с получением коры мелкого однородного фракционного состава. При этом фреза 21 выполнена с возможностью разворота ее оси вращения на 180, то обеспечивает попеременную передних и задних кромок резцов и тем самым исключает необходимость их заточки. Применение цилиндрических фрез с упругими резцами обеспечивает качественную окорку и сохранение древесины при обработке круглых лесоматериалов с сучками, впадинами и другими дефектами. Для уборки снятой с круглого лесоматериала коры снизу вдоль ведущего вала 3 установлен дополнительный уборочный транспортер 26. . Устройство для окорки древесины работает следующим образом. Поперечные транспортеры 1 и 2 приводятся во вращение посредством общего ведущего вала 3 гидромотором 4. Шток гидроцилиндра 7. вьшвигaяcь разворачивает рычаг 6 вместе с телескопическрй трубой 8, сочлененные части 9 и 10 которой, лишенные возможности проворачиваться друг относительно друга, поворачивают ветви поперечного транспортера 2 относительно ведущего вала 3, установленного на подшипниках 5, в верхнее положение. Транспортер 2 в этом положении фиксируется (не показано). При этом каретка 18 находится в одном из крайних положений. Оператор включает привод (не показано) передвижения сочлененных ветвей 13 и 14 поперечных транспортеров 1 и 2 по шлицам вдоль ведущего вала 3 и устанавливает их на расстоянии, при котором величина радиального отклонения поверхности искривленных бревен от оси вращения будет наименьшей.

Круглый лесоматериал (изделие) при помощи устройства поштучной подачи (не показано) подается на поперечный транспортер 1, который переносит его к поднятому в верхнее положение поперечному транспортеру 2 и под действием момента, создаваемого силой тяжести изделия и тяговыми силами ветвей транспортеров 1 и 2, начинает вращаться. Затем, в зависимости от диаметра, породы древесины и состояния коры, оператор задает частоту вращения лесоматериал (гидромотором 4) и скорость движения каретки 18 при помощи гидромотора 16 с бесконечной гибкой нитью 17, связанной с кареткой 18, включает электродвигатели 20 фрез 21, которые запитываются при помощи подвешенного на струне 23 на роликах 24 кабеля 25. Отклоняющие плиты 22 опираются на боковые поверхности окариваемого лесоматериала и разводят Г-образные рычаги 19, выводя электродвигателя 20 и фрезами 21 на боковую поверхность лесоматериала.

Каретка 18 движется вдоль окариваемого лесоматериала, щарнирно подвешенные на ней Г-образные рычаги 19

с вращающимися от з.пектроднигателей 20 фрезами 21 под действием момента силы тяжести прижимаются к лесоматериалу, и -образные упругие резцы срезают, скалывают кору мелкими частицами примерно одинаковой крупности. Снятая кора убирается дополнительным уборочным транспортером 26.

0 „

Лесоматериал вращается поперечными транспортерами 1,2 и в сочетании с продольным перемещением окорочной головки (каретки 18) его поверхность окаривается по винтовой линии. Окорив лесоматериал, каретка 18 доходит до своего крайнего положения и останавливается. Шток гидроцилиндра 7 втягивается и посредством рычага 6 и телескопической трубы 8, в которой сочлененные части 9 и 10 лишены возможности проворачиваться друг относительно друга, разворачивает поперечньм транспортер 2 на подшипниках 5 относительно ведущего вала 3 в нижнее положение. Окоренный лесоматериал транспортером 2 выносится из устройства. Одновременно с разворотом транспортера 2 в нижнее положение жестко закрепленные на консоП л ,

лях его ветвей упоры 1 1 поднимаются и удерживают следующий лесоматериал, поданный установкой поштучной подачи на транспортер 1. Затем шток гидроцилиндра 7 выдвигается,

разворачивая поперечный транспортер 2 в верхнее положение, при этом упоры 11 утапливаются. Лесоматериал переносится поперечным транспортером 1 к развернутому в верхнее положение транспортеру 2.

Процесс окорки лесоматериала повторяется.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Симонов М.И., Югов В.Г | |||

| Окорка древесины, Лесная промышленность, 1972, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ОСНОВАНИЕ ДЛЯ САМОХОДНОЙ ТЕЛЕЖКИ | 2023 |

|

RU2816728C1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-09-15—Публикация

1980-03-20—Подача