i Изобретение относится к получени оксидных композиций, в частности, н основе твердых растворов оксидов никеля и кобальта, используемых в качестве термочувствительных материалов для терморезистивных датчиков и резистивньк композиций при изготовлении покрытий электроннолучевых трубок. Известны способы получения.оксид ных твердых растворов MiO-CoO, заключающиеся в механическом- сме1пивании исходных оксидов или их азотнокислых солей с последующей термической обработкой на воздухе при в течение 24 ч lj Значения электросопротивления таких твердых растворов при комнатной температуре высоки и. находятся в пределах 10- 10 ом. см. При применении этих твердых растворов в .пленочных резистивных покрытиях, а пастах со связующ1 ми - растворимым стеклом или кремнийорганическимз лаками не удается пол чить электросопротивление ниже Ю - Ом/а.. Наиболее близким.техническим решением к изобретению является спосо получения оксидного коь-шозиционного материала, в:клшчающий механическое смешивание оксидов, нагревание до образования твердого раствора и раз мол спека с последующей термообработкой при 600-800 0 в окислительной или нейтральной атмосферах в те чение 0,25-3 ч 2 . В этом случае н отдельных составах твердых растворов NiO-CoO наблюдается уменьшение электросопротивления вслех;ствие изменения концентраций двух- -и трехвалентных атомов кобальта и осущес ления процессов электронного обмена + + Go Недостатком известного техничес кого рещенил является высокая вели чина и неконтролируемое изменение электросопротивления, неоднороднос и нестабильность электрических свойств при термообработках на воз духе при 250-450°С, которым подвер гаются электронно-лучевые трубки с покрытиями, содержащими твердые растворы NiO - GoO, при склейке их деталей цементами. Эти изменения связаны с процессом неконтролируем го диффузионного распада твердых растворов NiO-CoO при таких температурах. 02 Цель изобретения - снижение электросопротивления, повышение однородности и термической стабильности электрических свойств. Поставленная цель достигается тем, что согласно способу изготовления оксидного композиционного материала путем смешивания солей или оксидов Со и Ni, нагревания до образования твердого раствора и термообработки, при смешении дополнительно вводят СеО или Gd20 3, или Та205 в количестве 3-5 мол.% от смеси исходных компонентов, а термообработку проводят по следующему режиму: сначала при 250-450°G в течение 20-25 ч на воздухе, а затем при тех же температурах в водороде в течение 0,5-3 ч. Изотермическая вьщержка на воздухе при 250-450G твердых раство)ов NiO-CoO в интервале концентра1щй 5-70 мол.% NiO (остальное - СоО) изЗ меняет фазовый состав в результате распада твердого раствора . Введение Ge02, или , или Та205 в решетку твердых растворов NiO-GoO способствует образованию центров выделения втйрой фазы, так ) Г - -3То + 5 как ионы Ge находясь в узлах катионной подрешетки твердого раствора NiO-GoO и отличаясь зарядом и радиусом от ионов GO и Ni вследствие кулоновского взаимо-. действия и напряжения в решетке, взаимодействуют с катионными вакансиями с образованием стабильгп к и метастабильных ассоциатов, что уменьшает энергетический барьер для формирования зародышей второй фазы и увеличивает концентрацию носителей зарядов. Концентрация атомов Ge, Gd, Та, меньшая 3 мол.% от смеси исходных компонентов, не обеспечивает однородности получаемой композиции. Так разброс по электросопротивлению 10 образцов превышает 15%, а увеличение концентрации более 5 мол.% вызы-вает возрастание электросопротивления композиции. При 6 мол. % электросопротивление возрастает на порядок. Термообработка с двумя изотермическими выдержками обусловлена тем, что изотермическая выдержка на воздухе твердых растворов Ni-0-GoO при 250-450 G в течение.20-25 ч в Э присутствии ионов Се, Gd, Та ров зарождения - приводит

.2 -СОдОг CO$2jji+2 0-2

vj CO Ki;j- a Cl Появление электрически активных дефектов (катионных и анионных вакансий, межузельных атомов, их ассоциатов) как в матрице твердого раствора, так и на поверхности I кристаллов и вьщелениях второй, фазы, увеличивает концентрацию носителей зарядов и обусловливает снижение электросопротивления образующихся оксидных композиций на 2-3 по рядка. Проведе1П1е термообработки в ат мосфере водорода позволяет, в свою очередь, увеличить и закрепить степень разупорядочения твердых раство ров и электрически активных вакансий, не изменяя при этом фазового состава образцов, что снижает элект росопротивление еще на 2-3 порядка. При температурах меньше скорости процесса распада и процесса восстановления значительно умень шаются, что, в свою очередь, рез. ко уменьшает концентрация электри. чёски активных дефектов и не поз воляет получать заметное изменение электросопротивления композиций При термообработке в водороде и на воздухе выше 450 С происходит образование неравновесных фаз, которые будут изменять электрические харак- теристики в процессе изготовления электронно-лучевых трубок, которые /подвергаются нагреву до 450°С в течение 20-25 ч при склейке экрана и других частей. Кроме того, при терм обработках в водороде выше 450 С при восстановлении может происходит частичное восстановление ОКСРЩОВ до металлов, что влияет на температурные зависимости электросопротивления композиций - снижает термочувст вительность материалов, так как металлические и оксидные составляющие имеют противоположно направленные положительный и отрицательный коэффициенты электросопротивления соответственно. - цент- полному распаду твердых растк воров 1113370 4 При изотермических вьщержках менее 20 ч на воздухе процесс распада полностью не заканчивается, что приводит к изменению электрических характеристик покрытий при последующих термообработках электронно-лучевых трубок в процессе их изготовления при термообработках 250450 С. При изотермических выдержках на воздухе более 25 ч распад полностью завершается, композиция становится равновесной и однородной в указанном интервале температур, и изменения электросопротивления не происходит , При термообработке в водороде более 3 ч в интервале 250-450 в результате восстановления оксидов наблюдается появление частиц металлической фазы, что значительно ухудшает более чем на 20% однородность электросопротивления по объе-i му. При изотермических вьщержках менее 30 мин процесс восстановления находится в начальной стадии и изменение электросопротивления происходит менее чем на порядок, а образующиеся композиции отличаются высокой неоднородностью. Полный распад твердых растворов в отличие от прототипа (где частичный распад в случае термообработок при 250-450 С протекает бесконтрольно) обеспечивает стабильность электрических характеристик при дальнейших термообработках в интервале 250-450 С. Увеличение центров зародышеобразования с концентрации см до вследствие введения атомов Се, или Gd, или Та повьш1ает однородность электрических характеристик композиций, в частности по электросопротивлению, с 75-90% прототипа до 10-15% по 10 пробам, измеренным по методике ГОСТ 13236-73.

Достижение полного распада в результате двустадийной термообработки обеспечивает стабильность электросопротивления композиций при дальнейших термообработках в интервале ,250-А50 С, которым подвергается композиция в составе электропроводяисих покрытий при изготовлении электронно-лучевых трубок. Так, при вьщержке ча воздухе в течение 20 ч при 450с по 5 составам изменение электросопротивления происходит менее, чем на порядок.

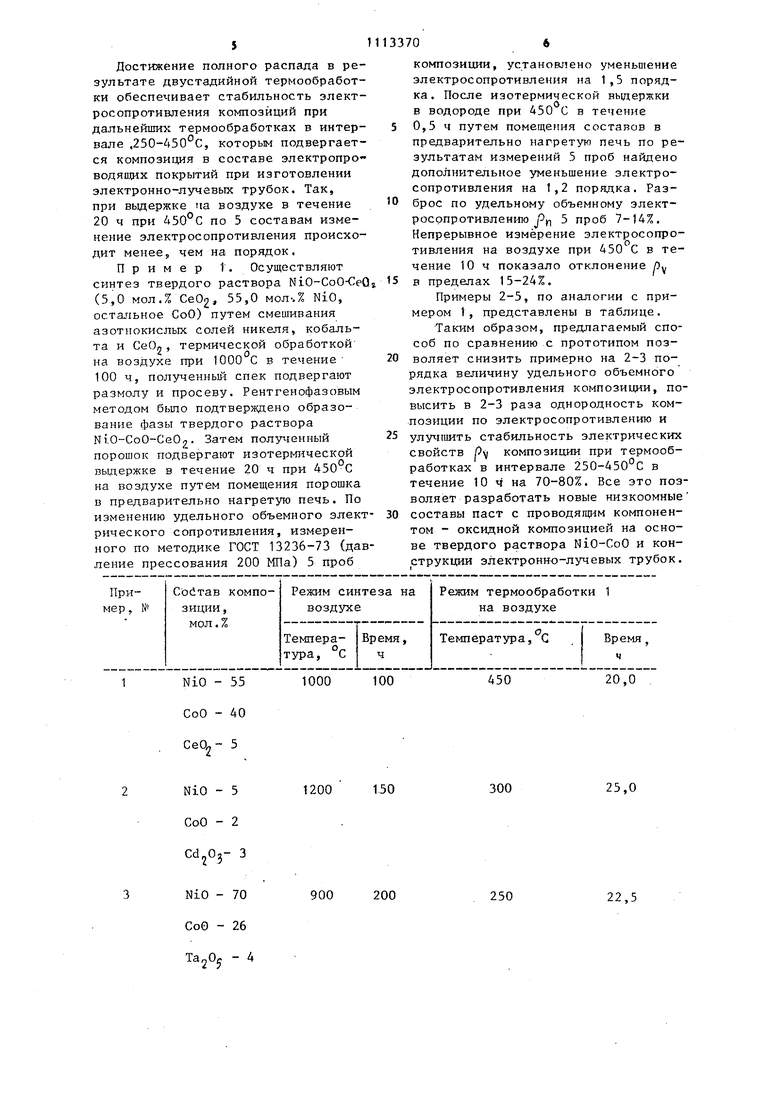

Пример 1. Осуществляют синтез твердого раствора NiO-CoO-CeO (5,0 мол.% Се02, 55,0 мол-.% NiO, остальное СоО) путем смешивания азотнокислых солей никеля, кобальта и СеОп, термической обработкой на воздухе при 1000 С в течение 100 ч, полученный спек подвергают размолу и просеву. Рентгенофазовым методом быпо подтверждено образование фазы твердого раствора Ni.O-CoO-CeO,. Затем полу генный порошок подвергают изотермической выдержке в течение 20 ч при 450 С на воздухе путем помещения порошка в предварительно нагретую печь. По изменению удельного объемного электрического сопротивления, измеренного по методике ГОСТ 13236-73 (давление прессования 200 МПа) 5 проб

композиции, установлено уменьшение электросопротивления на 1,5 порядка. После изотермической выдержки в водороде при в течение 0,5 ч путем помещения составов в предварительно нагретую печь по результатам измерений 5 проб найдено дополнительное уменьшение электросопротивления на 1,2 порядка. Разброс по удельному объемному электросопротивлению jO 5 проб 7-14%. Непрерывное измерение электросопротивления на воздухе при 450 С в течение 10 ч показало отклонение

/v в пределах 15-24%.

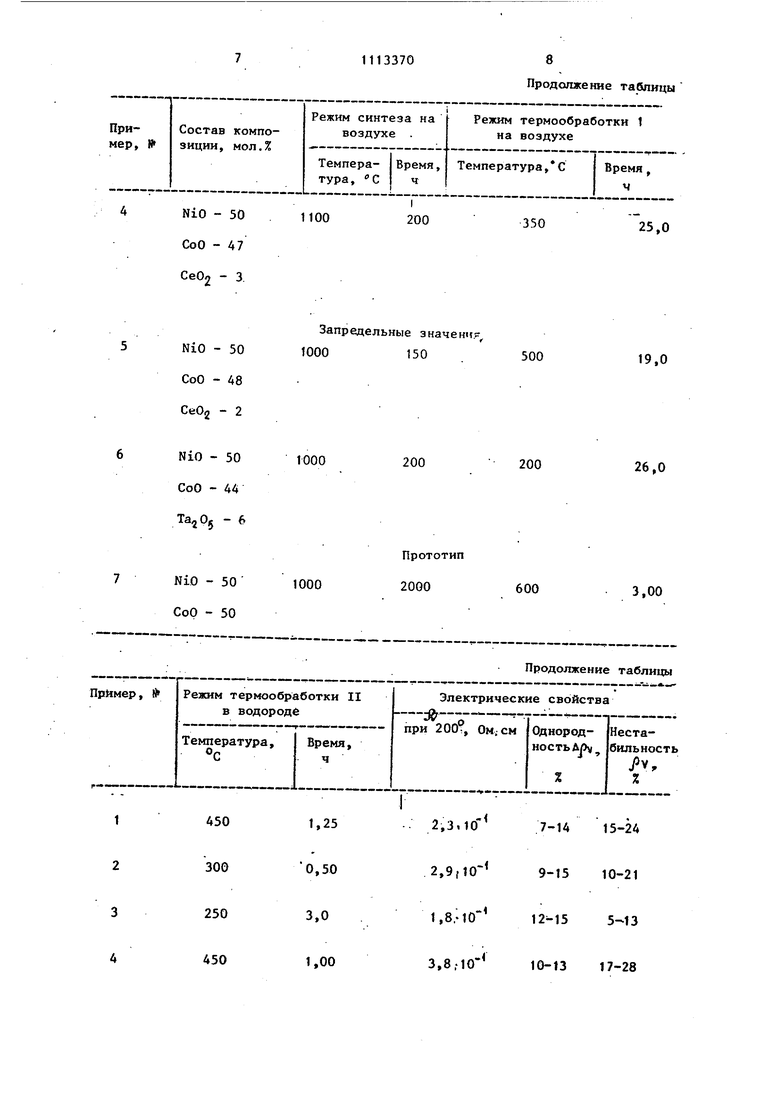

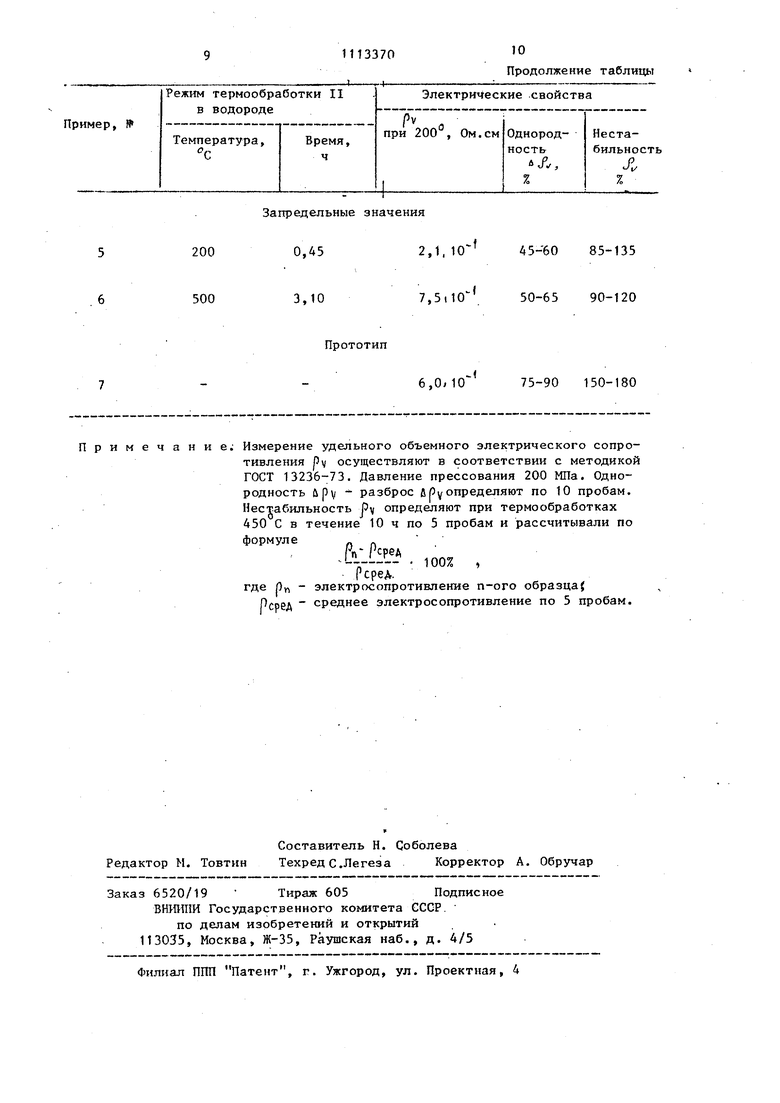

Примеры 2-5, по аналогии с примером 1, представлены в таблице.

Таким образом, предлагаемый способ по сравнению с прототипом позволяет снизить примерно на 2-3 порядка величину удельного объемного электросопротивления композиции, повысить в 2-3 раза однородность композиции по электросопротивлению и улуспчить стабильность электрических свойств композиции при термообработках в интервале 250-450 С в течение 10 ч на 70-80%. Все это позволяет разработать новые низкоомные составы паст с проводящим компонентом - оксидной композицией на основе твердого раствора NiO-CoO и конструкции электронно-лучевых трубок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления датчика температуры | 1983 |

|

SU1150496A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЧУВСТВИТЕЛЬНЫХ КАБЕЛЕЙ-ДАТЧИКОВ | 2017 |

|

RU2662790C1 |

| ТЕРМОСТОЙКИЙ СИНТЕТИЧЕСКИЙ ЮВЕЛИРНЫЙ МАТЕРИАЛ | 2013 |

|

RU2545380C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОГО ТЕРМОСТОЙКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2375319C1 |

| СИНТЕТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЮВЕЛИРНОЙ ПРОМЫШЛЕННОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2426488C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2007 |

|

RU2342994C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| Шихта для изготовления твердых электролитов | 1990 |

|

SU1719370A1 |

| Способ получения пористого стекла с магнитными свойствами | 2019 |

|

RU2720259C1 |

| ТВЕРДЫЙ ЭЛЕКТРОЛИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2050641C1 |

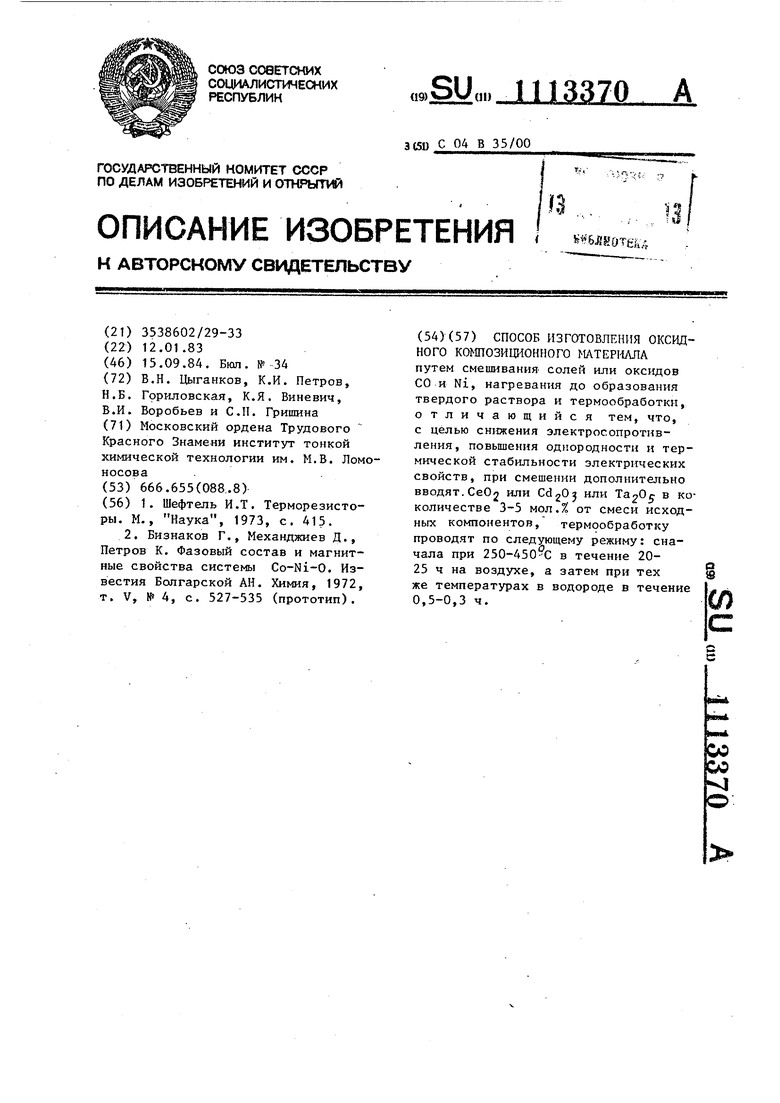

СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА путем смешивания солей или оксидов СО и Ni, нагревания до образования твердого раствора и термообработки, отличающийся тем, что, с целью снижения электросопротивления, повышения однородности и термической стабильности электрических свойств, при смешении дополнительно вводят.Се02 или или в коколичестве 3-5 мол.% от смеси исходных компонентов, термообработку проводят по следующему режиму: сначала при 2 50-45 О--С в течение 2025 ч на воздухе, а затем при тех же температурах в водороде в течение 0,5-0,3 ч.

NiO - 55

1000

СоО - 40

СеО„- 5

.02

NiO - 5

1200 СоО - 2

3

N10 - 70

900 СоО - 26

TajOj - 4

450

20,0

300

25,0

250

22,5

NiO - 50

1100 СоО - 47 СеОл - 3 Запредельные значени NiO - 50 1000150 СоО - 48 CeOg - 2 NiO - 50 СоО - 44 - 6 NiO - 50 СоО - 50

450

1,25

300

0,50

250

3,0

450

1,00

8

1113370 Продсхпжение таблицы

200

350

25,0 Прототип 2000

Продолжение таблицы

-

2,3,10

7-14 15-24

-

9-15 10-21

2,9,10

-1

1,8,-10

5-13

-

3,8.-10

10-13 17-28

Запредельные значения

0,45

200

3,10

500

Прототип П

f

45-60 85-135

2,1. 10

7,5110 50-65 90-120

-

75-90 150-180

6,0/10 Измерение удельного объемного электрического сопротивления PV осуществляют в соответствии с методикой ГОСТ 13236-73. Давление прессования 200 МПа. Однородность йр( - разброс f)определяют по 10 пробам. Нестабильность PV определяют при термообработках 450 С в течение 10 ч по 5 пробам и рассчитывали по формуле . ,ooz , Рсред. где PV, - электросопротивление п-ого образца Перед среднее электросопротивление по 5 пробам.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шефтель И.Т | |||

| Терморезисторы | |||

| М., Наука, 1973, с | |||

| Устройство для производства металлических отливок | 1924 |

|

SU4152A1 |

| Бизнаков Г., Механджиев Д., Петров К | |||

| Фазовый состав и магнитные свойства системы Co-Ni-0 | |||

| Известия Болгарской АН | |||

| Химия, 1972, т | |||

| V, № 4, с | |||

| Приспособление для получения световых декораций на прозрачном экране | 1920 |

|

SU527A1 |

Авторы

Даты

1984-09-15—Публикация

1983-01-12—Подача