Изобретение относится к получению твердых электролитов на основе ZrOa. обладающих высокими электрическими свойствами и термической устойчивостью к циклическому воздействию нагрев-охлаждение. Твердые электролиты предназначены для применения в качестве чувствительных элементов в датчиках анализаторов, претерпевающих при службе в рабочих условиях периодические воздействия высоких и низких температур, воздействие агрессивных сред и другие негативные воздействия. При этом точность работы газоанализатора зависит от чувствительности твердого электролита, т.е. чем ниже его

электросопротивление, тем более быстрые и точные показатели значений замеряемых величин.

Известна шихта твердого электролита на основе ZrOa, содержащая 2-30 мол.% стабилизатора (У20з, Yb20s, CaO. MgO и др.) и спекающие добавки (SI02, ).

Недостатком таких изделий являются их высокое электросопротивление в связи с наличием моноклинной фазы и склонность к распаду твердого раствора с течением времени работы.

Также известен огнеупорный материал следующего состава, мол.%, двуокись гафния или двуокись циркония 90-96; окись

О

СА XI О

магния 2-5; окись скандия 2-5. В данном случае большую стабильность твердых растворов достигают за счет применения смеси двух типов стабилизатора, но при этом изделия недостаточно термостойкие, так как вводимое количество стабилизатора обеспечивает наличие только кубической нетермостойкой фазы.

Наиболее близкой по технической сущности и достигаемому результату является шихта следующего состава:

Zr 0,83; Y 0.10; Mg 0.08; О 1,87 добавками 3 мол.% У20з; СгзОз; МпаОз; РеаОз; СоаОз; NiO; СиО и ZnO. .

Однако изделия, изготовленные из этой шихты, обладают высоким электросопротивлением 25 Ом-см и недостаточной термостойкостью (3 теплрсмены).

Целью изобретения является повышение термостойкости и снижение электросопротивления твердых электролитов на основе ZrOa.

Это достигается тем, что шихта для изготовления твердых электролитов на основе ZrOj. включающая смесь стабилизирующих оксидов и модифицирующую добавку, в качестве стабилизирующих оксидов она содержит смесь МдО и ЕгаОз, а в качестве модифицирующей добавки - SnOa при следующем соотношении компонентов, мас.%:

ZrOa75-83

MgO1-3

Ег20з11-23

Sn021-3

. Существенными отличиями указанного состава от известного является введение в ZrOa смеси стабилизирующих оксидов МдО + Ег20з в количестве, необходимом для образования структуры, близкой к кубической и содержащей небольшое количество (следы) моноклинной фазы, которая приводит к образованию термостойкой структуры,

Кроме того, сочетание стабилизирующих оксидов металла с малым ионным радиусом (,74 А) и большим (,85 Д) способствует большей подвижности ионов, увеличивающей электропроводность и локализации возникающих термических напряжений, что также способствует повышению термостойкости.

Указанные отличия позволяют получить твердые электролиты на основе Zr02 повышенной термической стойкости и пониженным электросопротивлением, что в свою очередь позволяет их испрльзовать в качестве чувствительных элементов в датчиках газоанализаторов, работающих в условиях периодического воздействия температур и агрессивных сред.

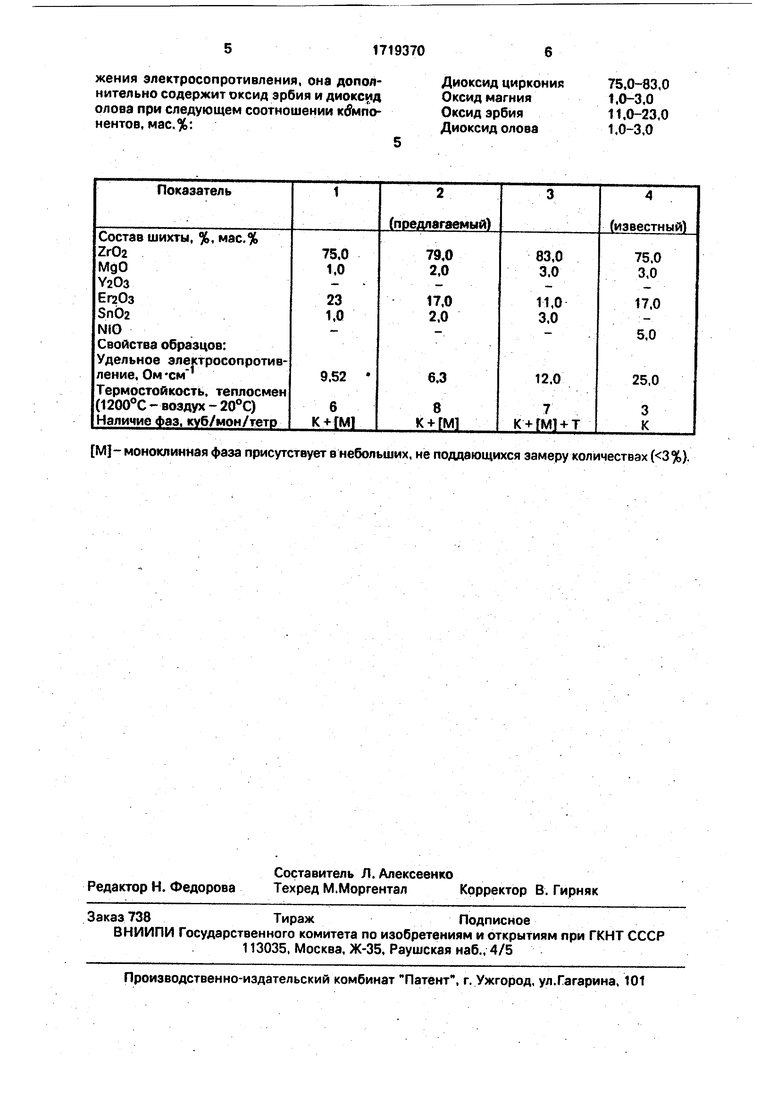

Изобретение иллюстрируется примерами, приведенными в таблице.

Образцы из предлагаемого и известного составов готовили следующим обра- зом:

исходные порошки Zr02 и стабилизирующих оксидов взвешивали в заданном соотношении и загружали в вибромельницу. Туда же вводили Sn02, размер частиц ко- торой на 1 порядок ниже основных материалов. При изготовлении образцов по известному составу в вибромельницу с Zr02 и стабилизирующими оксидами вводили ,NiO (содержание всех компонентов пере- считаны на весовые проценты из молекулярных).

Смешение проводили в течение 30 мин при соотношении материал:шары в мельнице, соответствующем 1:6. После выгрузки смесь увлажняли до W 8%, выдерживали 2-4 ч в полиэтиленовых мешках, а затем из увлажненной и протертой через сито № 1 шихты прессовали образцы для определения различных свойств материала. Обжиг образцов проводили в окислительной атмосфере при 1600°С с изотермической выдержкой 6 ч. Свойства материалов приведены в таблице. Удельное электросопротивление определяли по разработанной в УкрНИИО методике к ТУ 14-8-139-75.

Термостойкость определяли путем нагрева образцов до 1200°С и резкого охлаждения на воздухе.

Фазовый состав определяли на установке ДРОН-1,5 в излучении Си-К2 (Nl-фильтр). Как следует из данных, приведенных в таблице, основные свойства образцов оптимального состава (примеры 1-3) выше, чем

известного (пример 4). Так, удельное электросопротивление в 2-4 раза ниже (25 против 6,5 Ом-см 1), термостойкость в 2-2,5 раза выше (6-8 против трех теплосмен). Как показали результаты испытаний,

технико-экономические преимущества предлагаемого состава состоят в повышении термостойкости в 2-2,5 раза и снижении электросопротивления с 50 до 6,3 Ом-см 1, что обеспечивает экономический эффект за счет повышения срока службы приборов с 2 до 10 тыс. ч и составляет 5 тыс. руб. на 1 прибор.

Формул а изобретения

Шихта для изготовления твердых электролитов, включающая диоксид циркония и оксид магния, отличающаяся тем, что, с целью повышения термостойкости и снижения электросопротивления, она дополнительно содержит оксид эрбия и диоксид олова при следующем соотношении к Умпо- нентов, мас.%:

Диоксид циркония Оксид магния Оксид эрбия Диоксид олова

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления плотной керамики из стабилизированного диоксида циркония | 1990 |

|

SU1784608A1 |

| Способ изготовления циркониевых изделий | 1990 |

|

SU1765140A1 |

| Способ изготовления высокопрочной керамики | 1990 |

|

SU1761722A1 |

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| Огнеупорный мертель | 1991 |

|

SU1827374A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 2008 |

|

RU2382750C1 |

| Металлорежущая вставка | 1991 |

|

SU1838084A3 |

| Способ обработки поверхности циркония и его сплавов | 1990 |

|

SU1809845A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 1997 |

|

RU2134670C1 |

| Огнеупорная масса | 1980 |

|

SU966079A1 |

Изобретение касается получения твердых электролитов на основе диоксида циркония. Цель - повышение термостойкости и снижение электросопротивления. Шихта для изготовления твердых электролитов включает мас.%: диоксид циркония 75,0- 83,0; оксид магния 1,0-3,0; оксид эрбия 11,0-23,0; диоксид олова 1,0-3,0. Удельное сопротивление материала 6,3-12,0 Ом . термостойкость (1200° С - воздух) 6-8 тепло- смен. 1 табл.

MJ- моноклинная фаза присутствует в небольших, не поддающихся замеру количествах (3%).

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Влияние оксидов переходных элементов на твердофазное спекание твердых электролитов с ионной кислородной проводимостью WissenschaftHche Zettschrift, ider Ernst-Moris - ARNDT - Universlta t ; Irelfswatd, Ergebntsse der festkerpercheml- schen Forschung ats Beltrag zur Werkstoff- wlssensctiaft, Mathemafisch - naturalistlsche Relhe | |||

| XXXVI, 1987, № 4, c | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1992-03-15—Публикация

1990-04-09—Подача