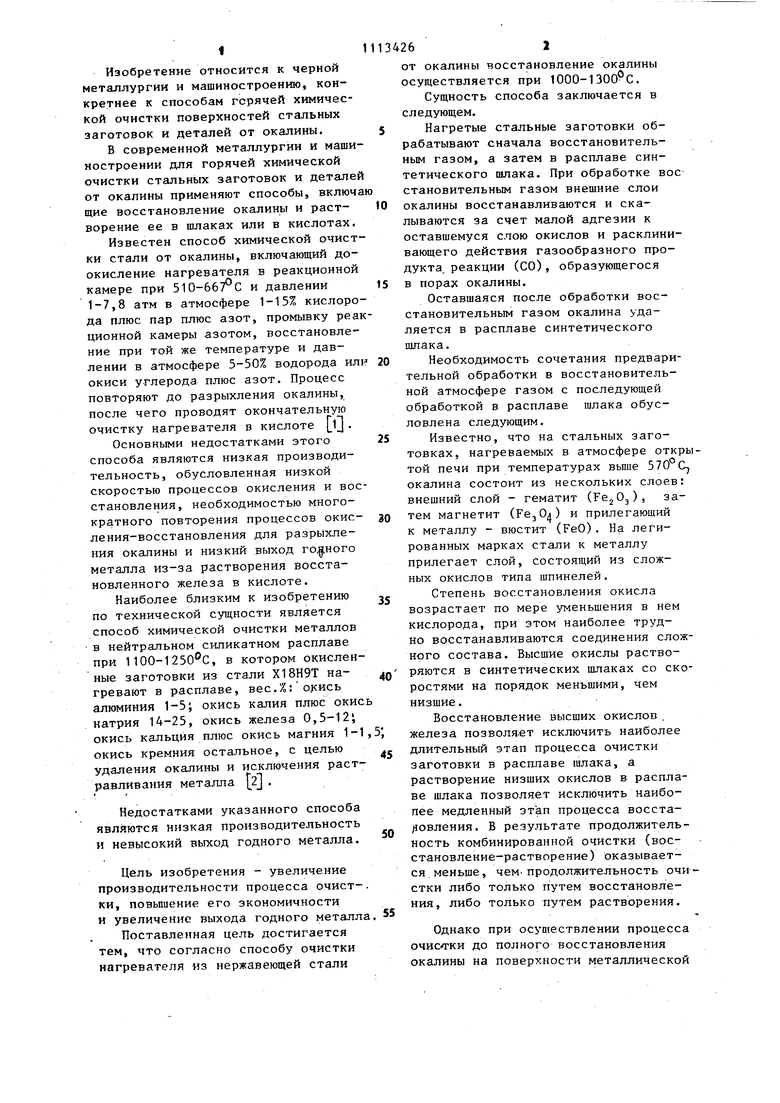

Изобретение относится к черной металлургии и машиностроению, конкретнее к способам горячей химической очистки поверхностей стальных заготовок и деталей от окалины. В современной металлургии и маши ностроении для горячей химической очистки стальных заготовок и детале от окалины применяют способы, включ щие восстановление окалины и растворение ее в шлаках или в кислотах Известен способ химической очист ки стали от окалины, включающий доокисление нагревателя в реакционной камере при 510-667 0 и давлении 1-7,8 атм в атмосфере 1-15% кислоро да плюс пар плюс азот, промывку реа ционной камеры азотом, восстановление при той же температуре и давлении в атмосфере 5-50% водорода ил окиси углерода плюс азот. Процесс повторяют до разрыхления окалины, после чего проводят окончательную очистку нагревателя в кислоте LlJ Основными недостатками этого способа являются низкая производительность, обусловленная низкой скоростью процессов окисления и во становления, необходимостью многократного повторения процессов окис ления-восстановления для разрыхления окалины и низкий выход го|;ного металла из-за растворения восстановленного железа в кислоте. Наиболее близким к изобретению по технической сущности является способ химической очистки металлов в нейтральном силикатном расплаве при 1100-1250®С, в котором окислен ные заготовки из стали Х18Н9Т нагревают в расплаве, вес.%: о.кись алюминия 1-5; окись калия плюс окис натрия 14-25, окись железа О,5-12i окись кальция плюс окись магния 1окись кремния остальное, с целью удаления окалины и исключения растравливания металла 2J . Недостатками указанного способа являются низкая производительность и невысокий выход годного металла. Цель изобретения - увеличение производительности процесса очистки, повьпиение его экономичности и увеличение выхода годного металл Поставленная цель достигается тем, что согласно способу очистки нагревателя из нержа:веющей стали от окалины восстановление окалины осуществляется при 1000-1300 0. Сущность способа заключается в следующем. Нагретые стальные заготовки обрабатывают сначала восстановительным газом, а затем в расплаве синтетического шлака. При обработке вое становительным газом внешние слои окалины восстанавливаются и скалываются за счет малой адгезии к оставшемуся слою окислов и расклинивающего действия газообразного продукта, реакции (СО), образующегося в порах окалины. Оставшаяся после обработки восстановительным газом окалина удаляется в расплаве синтетического шлака. Необходимость сочетания предварительной обработки в восстановительной атмосфере газом с последующей обработкой в расплаве шлака обусловлена следующим. Известно, что на стальных заготовках, нагреваемых в атмосфере открытой печи при температурах вшие 570°С, окалина состоит из нескольких слоев: внешний слой - гематит (), затем магнетит (FejO) и прилегающий к металлу - вюстит (FeO). На легированных марках стали к металлу прилегает слой, состоящий из сложных окислов типа шпинелей. Степень восстановления окисла возрастает по мере уменьшения в нем кислорода, при этом наиболее трудно восстанавливаются соединения сложного состава. Высшие окислы растворяются в синтетических шлаках со скоростями на порядок меньшими, чем низшие. Восстановление высших окислов железа позволяет исключить наиболее длительный этап процесса очистки заготовки в расплаве шлака, а растворение низших окислов в расплаве шлака позволяет исключить наибопее медленный этап процесса восста/ювления. В результате продолжительность комбинированной очистки (восстановление-растворение) оказывается, меньше, чеМпродолжительность очистки либо только путем восстановления, либо только путем растворения. Однако при осуществлении процесса очистки до полного восстановления калины на поверхности металлической

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023030C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

| Способ выплавки стали в дуговой электропечи | 1981 |

|

SU954434A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ обработки стального расплава | 1983 |

|

SU1125262A1 |

СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ СТАЛЬНЫХ ДЕТАЛЕЙ ОТ ОКАЛИНЫ, включающий обработку в расплаве, отличающийся тем, что, с целью ускорения очистки и повышения выхода годного металла, перед обработкой в расплаве осуществляют нагрев детали до 1000-1300 С и выдержку в восстановительной среде углеродсодержащего газа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1363927, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ТРАВЛЕНИЯ МЕТАЛЛОВ В РАСПЛАВАХ | 0 |

|

SU270437A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-15—Публикация

1982-08-30—Подача