Известно, ЧТО клееная резиновая обувь изготовляется с применением большого чнсла различных резиновых деталей, сборка которых осуществляется, в основном, ручным способом.

Более прогрессивным является способ изготовления резиновой обуви с применением профилированных деталей, которые нредстав.чяют собой совмен1,ение нескольких ранее нрименявшихся деталей.

Это зиачнтельно упрои1ает технологический пронесс и новьннает производительность труда. Также известно из опыта работы зарубежпых предприятий изготовление профилированных деталей на каландрах с последующей вырезкой их по контуру из резинового полотна вручную нлн вырубкой на вырубнык прессах.

Такой способ вырезкн деталей значительно менее производителен, чем применяемый на отечественных заводах закрой резнновых деталей в стонках. Примененне же закроя г,

стопках профилированных деталей невозможно ,из-за недостаточно укладки листов.

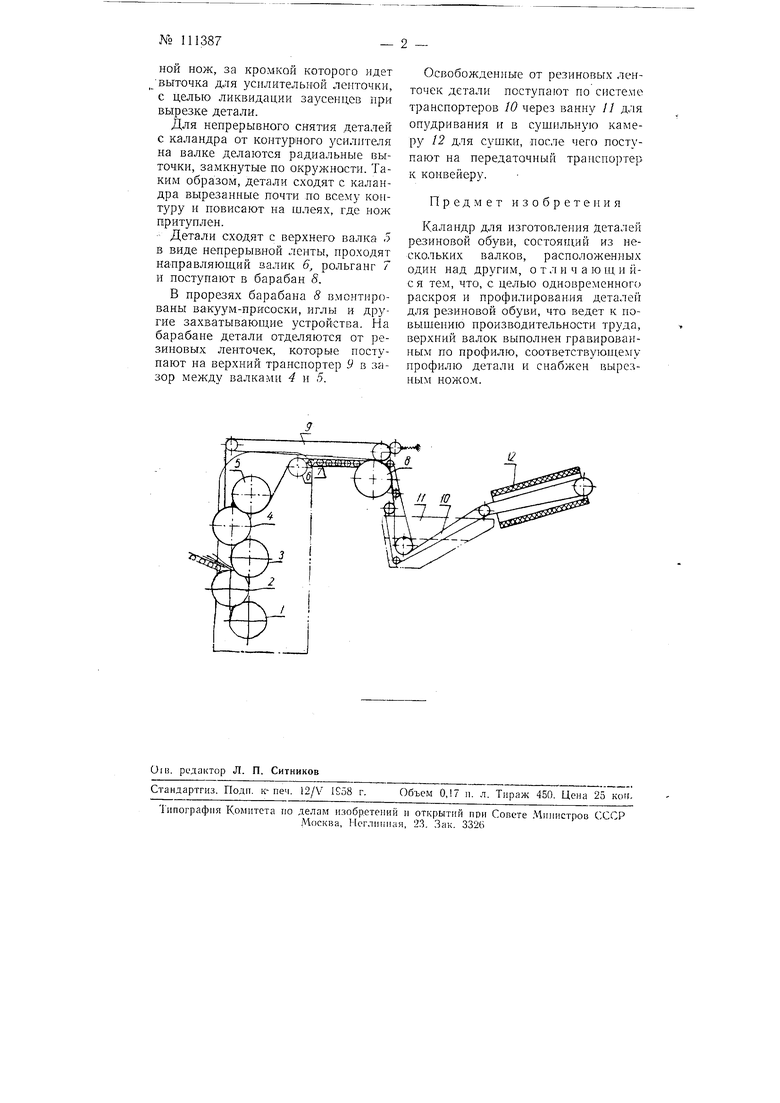

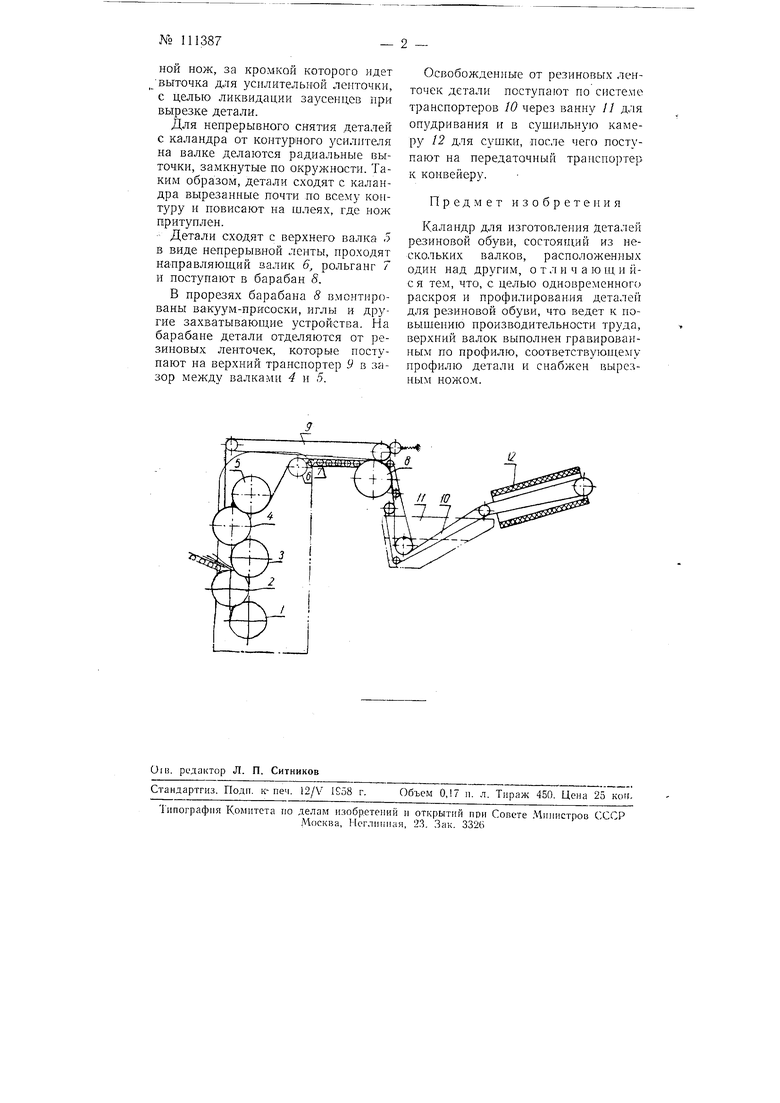

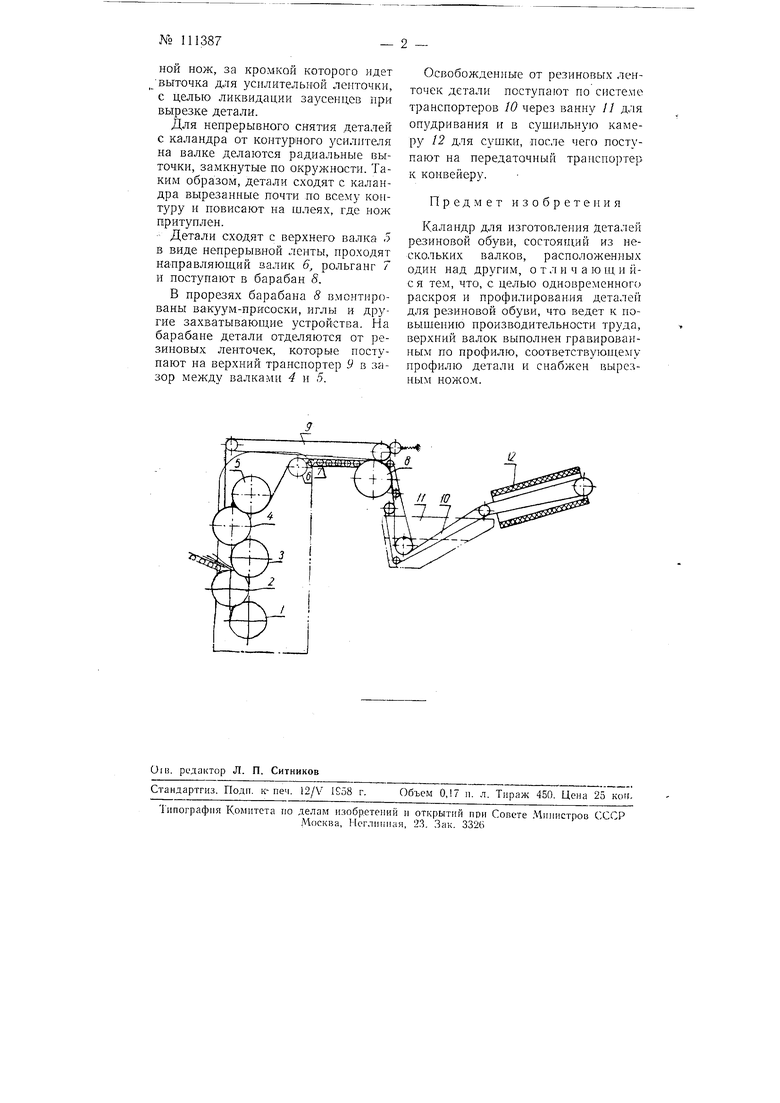

Особенностью предложенного способа является то, что изготовление профилированных резиновых деталей производят на каландре, позволяюп;ем осуп1ествлять одновременно профилирование и механический закрой деталей по контуру. Процесс осуп1ествляется следуюпглм образом (см. чертеж).

Резиновая смесь подается на каландр в зазор между валками / и 2 или 1 и 5. Смесь последовательно проходит в зазоры между валками 3 4, 4 и 5.

На поверхности верхнего валка 5 гравнруется профи.чь, соответствуюП1,нй по глубиие н размерам резииовой детали с учетом усадки рези)10вой смеси, что дает возможность получать детали необходимого профиля. Для осуп1ествления одновременного профилироваНия и закроя резиновых деталей по контуру профиля имеется на верхнем валке 5 вырезной нож, за кромкой которого идет выточка для усилительной ленточки, с целью ликвидации заусенцев при вырезке детали.

Для непрерывного снятия деталей с каландра от контурного усилителя на валке делаются радиальные выточкн, замкнутые по окружности. Таким образом, детали сходят с каландра вырезанные почти по всему контуру н повисают на шлеях, где нож притуплен.

Детали сходят с верхнего валка 5 в виде непрерывной ленты, проходят направляющий валик 6, рольганг Т н поступают в барабан S.

В прорезях барабана 8 вмонтированы вакуум-присоски, иглы и другие захватываюпдие устройства. На барабане детали отделяются от резиновых ленточек, которые поступают на верхний транспортер 9 в зазор между валками 4 н 5.

Освобожденные от резиновых ленточек детали поступают по системе транспортеров 10 через ванну // для опудривания и в сушильную камеру 12 для сушки, после чего поступают на передаточный транспортер к конвейеру.

Предмет изобретения

Каландр для изготовления деталей резиновой обуви, состояпщй из нескольких валков, расположенных один над другим, о т л н ч а ю щ и йс я тем, что, с целью одновременного раскроя и профилирования деталей для резиновой обуви, что ведет к повышению производительности труда, верхний валок выполнен гравированным по профилю, соответствующему профилю детали и снабжен вырезным ножом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для механической выемки тонких профилированных деталей, например галошных передов, из каландрованного резинового полотна | 1959 |

|

SU132792A1 |

| Способ изготовления формованных резиновых сапог с утепленной подкладкой | 1960 |

|

SU140982A1 |

| Способ изготовления профилированных деталей из резины | 1980 |

|

SU996223A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНОГО МАТЕРИАЛА, В ЧАСТНОСТИ, ДЛЯ ИЗГОТОВЛЕНИЯ ОКОН И ДВЕРЕЙ | 1996 |

|

RU2177412C2 |

| УСТРОЙСТВО ДЛЯ ВЫКОПКИ ЛАКРИЧНОГО КОРНЯ | 1998 |

|

RU2129356C1 |

| ПЕЧАТНЫЕ АППАРАТЫ С ПО МЕНЬШЕЙ МЕРЕ ДВУМЯ ВЗАИМОДЕЙСТВУЮЩИМИ ЦИЛИНДРАМИ | 2006 |

|

RU2371318C9 |

| РАСШИРЯЕМЫЙ КОМПЕНСАТОР ТОЛЩИНЫ ТКАНИ | 2013 |

|

RU2648884C2 |

12

Авторы

Даты

1957-01-01—Публикация

1956-12-28—Подача