Изобретение относится к производству изделий из полимерных материа- лов и может быть использовано дли закроя деталей о&уви из резинового полотна. ,

Известен способ изготовления про.филированных резиновых деталей из резины, при котором из каландрованного резинового полотна формуют профильные заготовки с применением просе- чек, и проводят усадку заготовок CllПри такомспособе изготовления просечку производят ndлиниям, частично охватывающим контур профилированных деталей, усадку осуществляют, пропуская ленту с просечками через охлаждающую ванну/ а.окончательную вырубку профилированных деталей осуществляют после охлаждения ленты с просечками.

Такой способ предполагает наличие дополнительного пресса, что усложня-ет технологическую схему способа, так как при этом возникает также необходимость попадания штанца пресса в определенное, заданное контуром просечки, место полотна. Кроме того, поскольку предварительные просечки ленты полотна осуществляют не строго по профилю деталей, то появляются дополнительные отходы материала..

Наиболее близким к лредлагаед юму по технической сущности и достигаемому эффекту является способ изготовления профилированных деталей из резины, включающий профилирование заготовок деталей из резинового полотна в валковом зазоре каландра

10 с одновременной просечкой полотна по контуру заготовки .

Однако при таком способе просечку полотна по контуру заготовки с

15 учетом усадки последней осуществляют насквозь, ..получая одиночные детали, которые нельзя усаживать в ванне принудительным способом, а приходится усаживать на воздухе, что увеличива20ет время, требуемое на полную усадку, а следовательно снижает производительность процесса производства изделий.

25

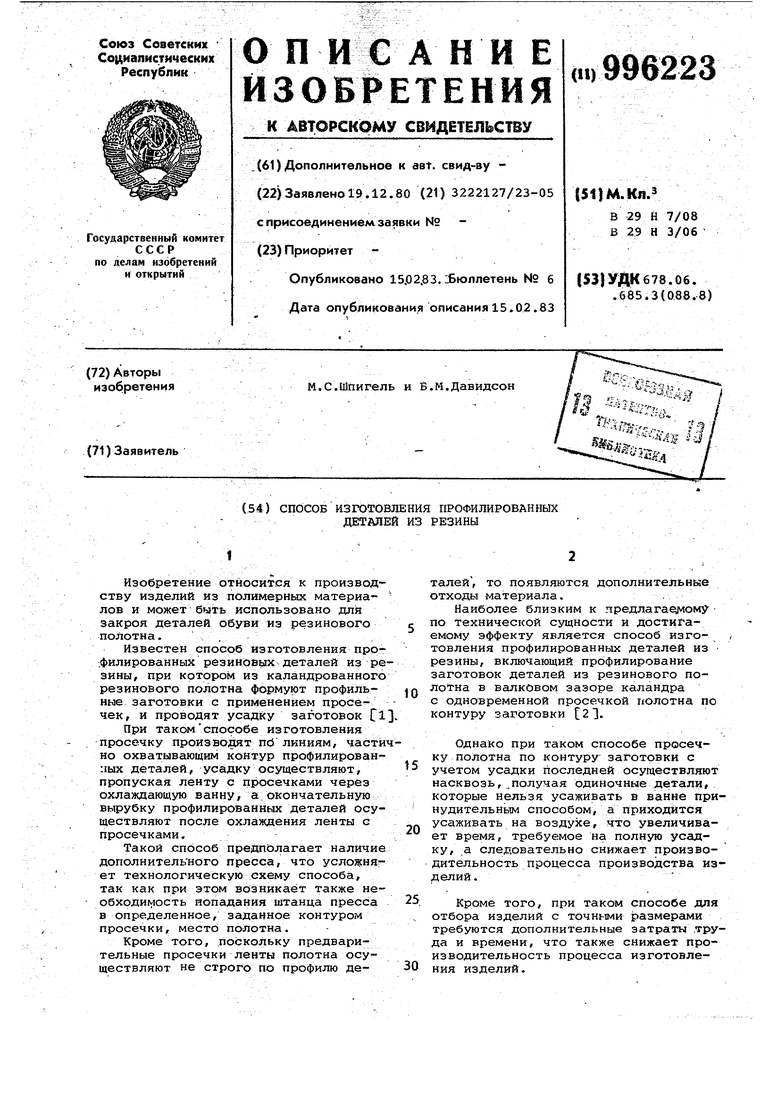

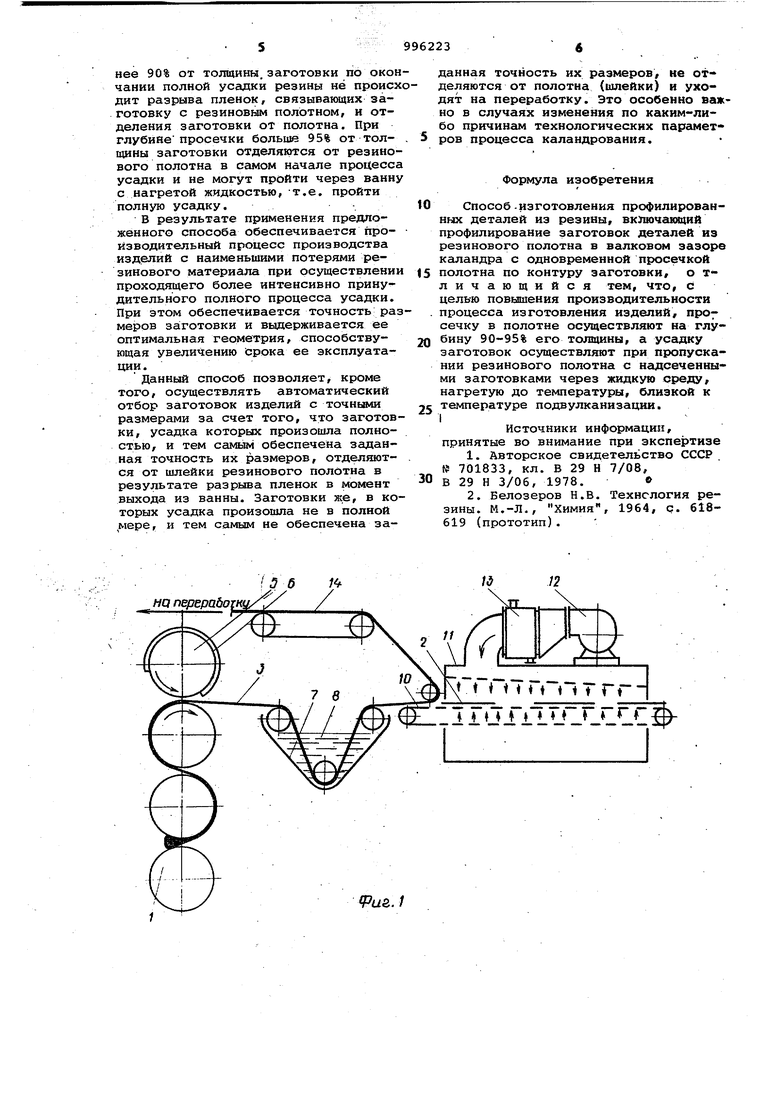

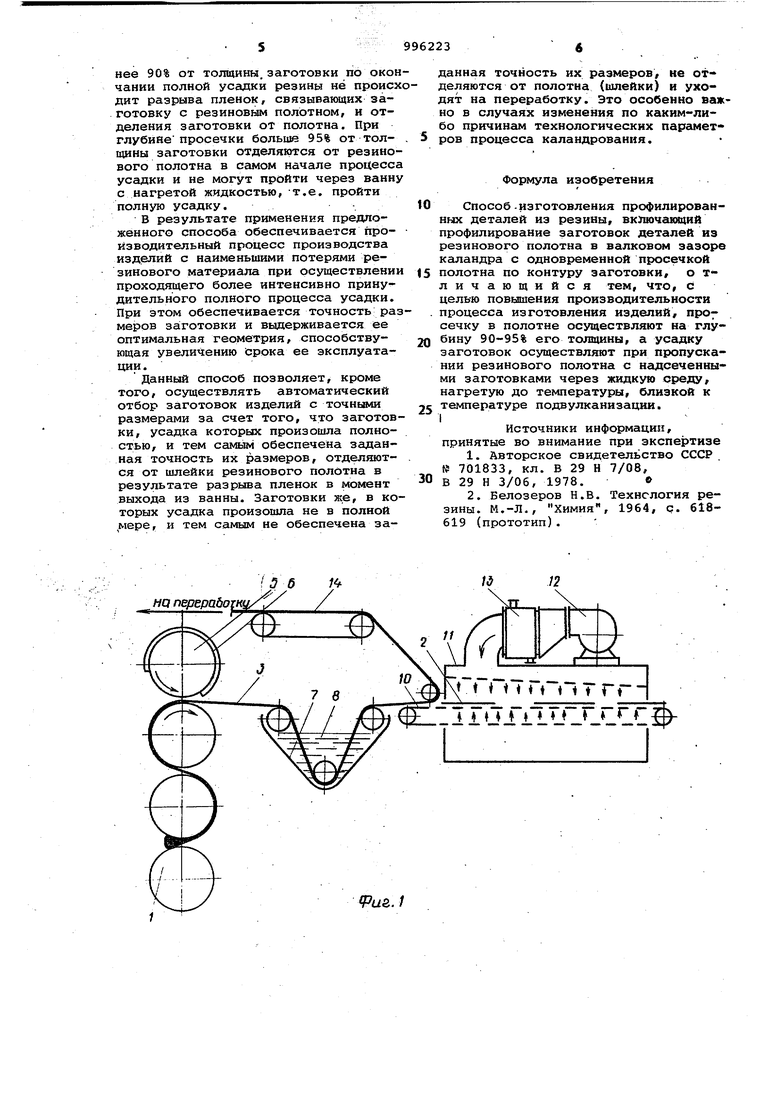

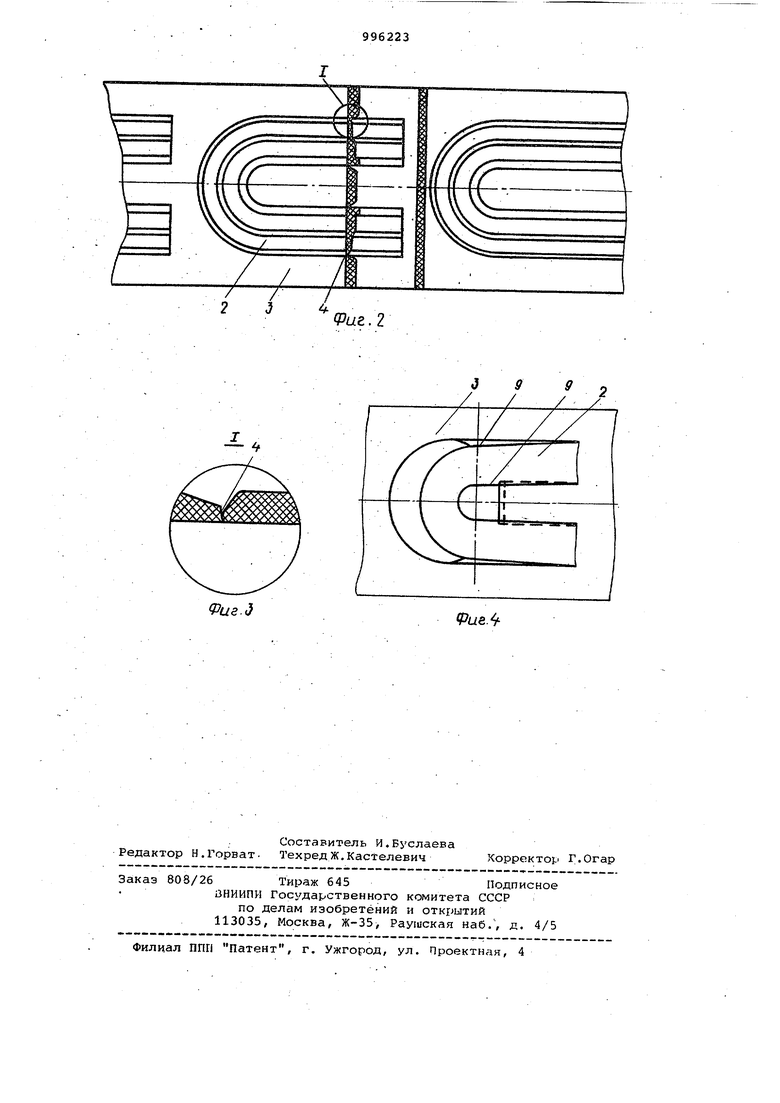

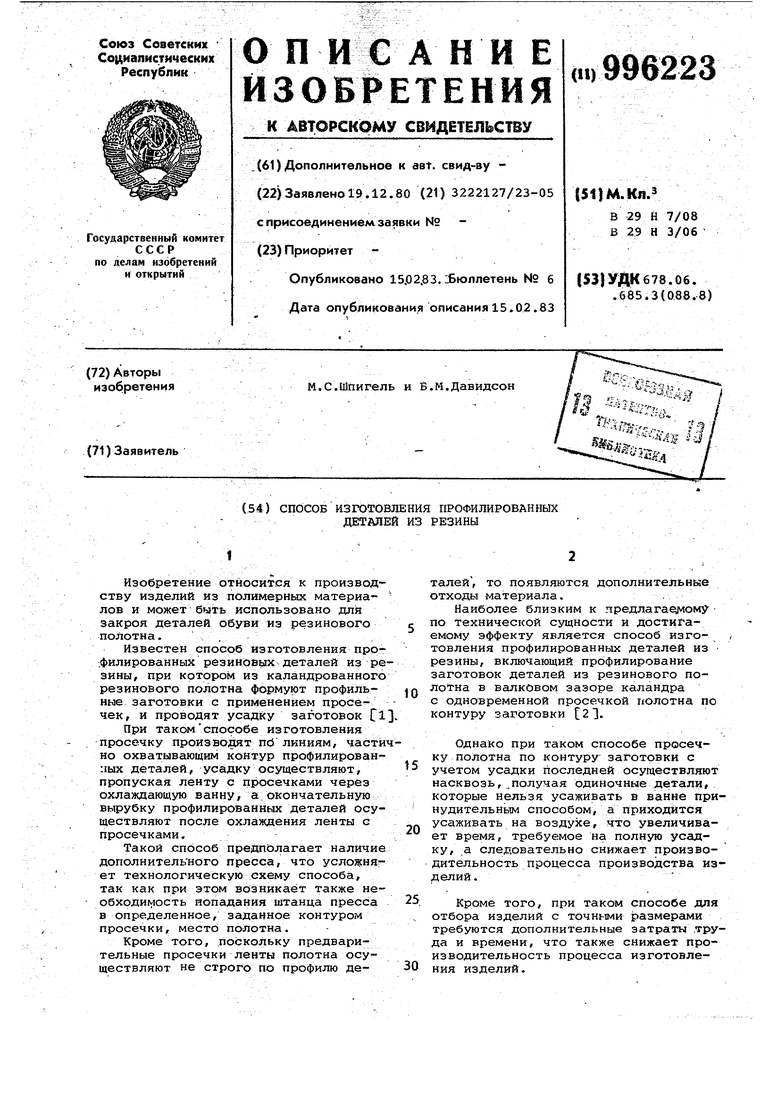

Кроме того, при таком способе для отбора изделий с точннми размерами требуются дополнительные затраты .труда и времени, что также снижает производительность процесса изготовле30 ния изделий. Целью изобретения является повышение производительности процесса из готовления изделий. Даннаяf цель достигается тем, что согласно способу, включающему профилирование заготовок деталей из резинового полотна в валковом зазоре каландра с одновременной просечкой полотна по контуру заготовки, просечку в полотне осуществляют на глубину 90-95% его толщины, а усадку заготовок осуществляют при пропускании резинового полотна с надсеченными заго товками через жидкую среду, нагретую до температуры, близкой к температуре подвулканизации. Такой способ позволяет осуществлять полную усадку деталей без внут ренних напряжений при пропускании резинового полотна с заготовками через ванну с нагретой жидкостью. Кроме того, предложенный способ позволяет производить автоматическую разбраковку изделий за счет того, что .заготовки, усадка которых произош ла полност-ью, отделяются от полотна в результате разрыва связывающих их с полотном пленок в момент выхода из ванны. На фиг. 1 изображено устройство для осуществления способа, общий вид на-фиг. 2 - канадрованное резиновое полотно с просечками в момент выхода из валкового зазора каландра; на фиг. 3 - просечка резинового полотна на участке контура заготовки (узел I на фиг. 2); на фиг. 4 - полотно с заготовками в момент прохождения через ванну с нагретой жидкой средой Способ осуществляют следующим образом. В валковом зазоре .каландра 1 осуществляют Лрофилирование заготовок 2 деталей из резинового полотна 3 с одновременной просечкой 4 полотна по контуру заготовки, которая имеет про филь поперечного сечения, например с раз.нотолщинными участками. Просечку 4 осуществляют профильным валком 5, на поверхности которого выгравирован профиль заготовки деталей с учетом возможной усадки последней, а весь периметр профиля окаймлен закраивающим ножом б. Глубину просечки делают равной 90-95% толщины полотна так, что по всему периметру заготовки образуется тонкая пленка. Последняя обладает достаточной прочностью, чтобы вместе с резиновым полотном нести тяжесть заготовки без разрывов в первый момент после выпуска. Далее ризновое полотно 3 с надсеченными заготовками пропускают через ванну 7 с нагретой жидкой средой 8. Температуру среды при этом поддерживают на уровне 90-95°С, близкой к температуре подвулканизации. При этой температуре нет опасности подвулканизации и в то же время внутренние напряжения в резине релаксирутот с больщей скоростью и с большей скоростью идет усадка. В результате в ванне 7 пленк а 9, соединяющая заготовку с полотном, разрывается, и деталь начинает отрываться по надсеченному контуру, как показано на фиг. 4.; Время пребывания заготовки в нагретой жидкой среде выдерживают таким, чтобы большая часть пленки 9 по контуру изделия разорвалась в результате усадки заготовки,а после вы- хода из ванны заготовки выпадали бы на перфорированную транспортерную ленту 10. Заготовки 2, лежащие на ; транспортерной ленте 10, далее про-.:,, пускают через камеру 11, в которой их обдувают воздухом, нагретым до БО-бО-С, который прогоняют через камеру 11 посредством вентилятора 12 через калорифер 13. Нагретый воздух, обдувая заготовки, способствует окончанию процесса релаксации и усадки с больоюй скоростью и в то же время охлаждает изделия по сравнению с предыдущим этапом, к тому же он и осушает изделия. Заготовки обдувают как сверку, так и снизу через перфорированную транспортерную ленту 10. Тем самым создаются оптимальные условия для свободной усадки заготовок, т.е. уменьшается влияние силы трения резины о-транспортернуюленту, препятс ТВ ующе е ус адк е. Для обеспечения точности попадания заготовок на перфорированную лен.ту 10 транспортера используют раздельное управление скоростями последней и транспортера 14, посредством которого остатки резинового полотна (шлейку) направляют на дальнейшую переработку. Ввиду того, что свойства резины при изменении ее состава меняю.тся, транспортерная лента 10 снабжается лшбьтм известным устройством (не показано) для регулирования скорости . Уменьшая скорость движения транспортерной ленты 10 при неизменной скорости транспортера 14, создают дополнительные растягивающие напряжения в (шлейке) полотна, способствулшдае выпаданию из нее заготовок. При одинаковой скорости транспортеров выпадение заготовок осуществляется только за счет разного сокращения при усадке размеров заготовки и полотнам Глубокая просечка на 90-95% толщины заготовки и усадки при повышенных температурах обеспечивают выпадение заготовки без применения принудительных механических выталкивателей. При этом установлено экспериментально, что при глубине просечки менее 90% от толщины.заготовки по окончании полной усадки резины не происхдит разрыва пленок, связывающих заготовку с резиновым полотном, и отделения заготовки от полотна. При глубине просечки больше 95% от толщины заготовки отделяются от резинового полотна в самом начале процесса усадки и не могут пройти через ванну с нагретой жидкостью, -т.е. пройти полную усадку.

В результате применения предложенного способа обеспечивается производительный процесс производства изделий с наименьшими потерями резинового материала при осуществлении проходящего более интенсивно принудительного полного процесса усадки. При этом обеспечивается точность размеров заготовки и выдерживается ее оптимальная геометрия/ способствующая увеличению Срока ее эксплуатации.

Данный способ позволяет, кроме того, осуществлять автоматический отбор заготовок изделий с точными размерами за счет того, что заготовки, усадка которых произошла полностью, и тем самым обеспечена заданная точность их размеров, отделяются от шлейки резинового полотна в результате разрыва пленок в момент выхода из ванны. Заготовки же, в которых усадка произошла не в полной мере, и тем самым не обеспечена заданная точность их размеров, не от деляются от полотна (шлейки) и уходят на переработку. Это особенно важно в случаях изменения по каким-либо причинам технологических параметров процесса каландрования.

Формула изобретения

Способ-изготовления профилированных деталей из резины, вк:гиочающий профилирование заготовок деталей из резинового полотна в валковом зазоре каландра с одновременной просечкой полотна по контуру заготовки, о тличающийся тем, что, с целью повышения производительности процесса изготовления изделий, протсечку в полотне осуществляют на глубину 90-95% его толщины, а усадку заготовок осуществляют при пропускании резинового полотна с надсеченными заготовками через жидкую среду, нагретую до температуры, близкой к температуре подвулканизации.

1

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 701833, кл. В 29 Н 7/08,

в 29 Н 3/06, 1978.

2.Белозеров Н.В. Технология резины. М.-Л., Химия, 1964, с. 618619 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вырезания заготовок профилированных подошв клееной обуви из невулканизированного резинового листа | 1982 |

|

SU1082382A1 |

| Каландр для изготовления деталей резиновой обуви | 1956 |

|

SU111387A1 |

| Способ изготовления профилированных деталей из резины | 1978 |

|

SU701833A1 |

| Способ изготовления протекторов покрышек пневматических шин и устройство для его осуществления | 1980 |

|

SU921872A1 |

| Способ изготовления герметизирующего слоя покрышек пневматических шин | 1987 |

|

SU1407842A2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

| РЕМЕННО-ПЛАНЧАТЫЙ ТРАНСПОРТЕР | 1970 |

|

SU261010A1 |

| Способ изготовления обрезиненных металлокордных заготовок | 1989 |

|

SU1717396A2 |

| Устройство для охлаждения ленточного полимерного материала | 1988 |

|

SU1523363A1 |

| Способ изготовления ребристых сепараторов | 1979 |

|

SU942191A1 |

156 1 HQ па7еробогщх fpu&. 1

Фиг.)

fpue.

Авторы

Даты

1983-02-15—Публикация

1980-12-19—Подача