35 11 Изобретение относится к области получения оксидных порошков для изтотовления кepa яIчecкиx изделий на основе диоксида циркония, преимущест венна для твердых электролитов, используемых в металлургической, химической и атомной энергетике. Известен способ изготовления твер дого электролита на основе диоксида циркоршя и оксидов РЗЭ. В этом способе диоксид циркония смешивают с оксидами иттрия или кальция, смесь подвергают помолу до размера частиц 1-1,5 мкм, замешивают поливиниловым спиртом, прокаливают при температуре 1450-1800С ГП. Kepat-шка на основе диоксида циркония и оксидов РЗЭ, полученная указанныш способами, не удовлетворяет тем требованиям, которые предъявляют ся к керамике для твердых электролитов по следующим показателям: низкая механическая прочность и низкие значения электрофизических характеристик. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ полу чения тонкодисперсных оксидов порошков, включающий смешивание оксихлори да циркония с окисью иттрия С ,78 мол,% растворение в соляной кислоте j осаждение гидроокисей циркония и иттрия aMNwaKOM, сушку при , диспергирование в октаноле, сушку н термообработку при С2 При совместном осаждении гидрокси дов, вследствие различия в рН осажде ния гидроксидов ( рН осаждения У(ОН} из хлорида 6,7; рН осаждения гидроксида циркония 1,9 - 2,5 получаются осадки с неравномерным распределением компонентов. Осажденные гидроксиды имеют в своем составе 30 моль воддл и для их обезвоживания вводится операция обработки октанолом. При термическом разложении гидроксидов происходит агрегирование частиц и величина частиц увеличивается и как следствие этого разброс физико-механических параметров. Изделия изготов ленные из порошка, полученного по да ному способу, имеют недостаточно выс кую прочность и термостойкость. Цель изобретения - повышение проч ности и термостойкости изделий. Поставленная цель достигается тем что согласно способу получения оксид ных порошков для изготовления кера72мических изделий, включающему смеши- вание оксихлорида циркония с соединением иттрия, осаждение аммиаком или этилендиамином суику и прокаливание, предварительно осаждают гидроксид циркония, а затем обрабатыва-ют его нитратом или хлоридом иттрия в течение 23-25 ч, а прокалку осуществляют при температуре 600-1200°С в течение 2-3 ч. При предварительном осаждении оксихлорида циркония образуется маловодный гидроксид циркония, который является аморфным продуктом, относящимся к классу неорганических ионообменников. Аморфный продукт обладает большой реакционной способностью, вследствие чего взаимодействие с растворами, содержащими легирующие добавки, например У2 ° легчено. При использовании этилендиамина или смеси этилендиамина с аммиаком происходит очистка гидроксида циркония от примесей вследствие того, что этилендиамин является комп пе1 сообразователем для ряда примесей. Введение в гидроксид циркония иттрия осуществляется путем обработки гидроксида циркония раствором х-чорида или нитрата иттрия в течение 23-25 ч. За это время сорбционные процессы протекают полностью. При времени взаимодействия 23 ч эти процессы проходят неполностью и продукт взаимодействия при прокаливании будет двухфазным. Время обработки 23 ч является экономически нецелесообразным. Температура прокаливания продуктов взаимодействия гидроксида циркония и раствора соли иттрия составляет 600 - 1200°С. Она выбрана с учетом перехода в кристаллическое состояние при температуре 600°С гидроксида циркония с распределенным иттрием и в зависимости от количества добавки. Верхний предел выбран с учетом завершения возможных термических превращений, но при температуре происходит спекание что является нежелательным. Время прокал1Ш составляет 2-3 ч, в течение которого удаляются хлор или нитратионы. Пример 1. Оксихлорид циркония ZrOCla обрабатывают 25% раствором аммиака, осадок промывают водой, отфильтровывают,вы3

сушивают на воздухе. Затем гидрок сил циркония обрабатывают раствором хлористого иттрия в мольном отношении ZrOg : 20 0,92 : 0,08. Время обработки 23 ч, после чего выпарили до сухого состояния. Сухой порошок помещают в печь и выдерживают при температуре в течение 3-х ч. Далее порошок твердого электролита подвергают помолу, прессованию при давлении 4 т/см и спекают при 1200°С в окислительно атмосфере, после чего полученное изделие термообрабатывают при 1650«С.

Пример 2. Оксихпорид циркония ZrOCla SHjO обрабатывают раствором этилендиамина, осадок пром 1вают водой до рН 7, отфильтрывают, высушивают на воздухе. Затем гидроксид циркония обрабатывают рас,вором хлористого иттрия при мольном соотношении ZrO : 0,88 : 0,12. Время обработки составляет 23,5 ч, после чего выпаривают до сухого состояния. Сухой порошок помещают в печь и выдерживают при температуре 800°С в течение 2,5 ч. Далее порошок твердого электролита подвергают помолу, прессованию при

давлении 4 т/см, спеканию npk в течение 2,5 ч в окислительной среде и далее подвергают термообработке при .

Пример 3. Оксихлорид цирко ния ZrOClj 8Нг.О обрабатывают смесью растворов аммиака и этилендиамина в отношении 1:1. Осадок промывают водой, отфильтровывают, высушивают на воздухе. Затем гидроксид циркония обрабатывают раствором нитрата иттрия в мольном отношении ZrO : 1 0,9 : 0,1, время обработки составляет 24 ч, после чего вы174,.

паривают до сухого состояния. Сухой порошок помещают в печь и выдерживаюгг при температуре в течение 3-х ч. Далее порошок твердого электролита подвергают помолу, прессованию при давлении 4,5 т/см, смешению при 1260 С в оксилительной среде и термообработке при 1650-1700.

Пример 4. Оксихлорид циркония ZrOCLi обрабатывают 25% раствором аммиака, осадок промывают водой, отфильтровывают на воэдухе, затем гидрооксид обрабатывают раствором хлористого иттрия в мольном отношении ZrO : 0,92 : 0,08. Время обработки составляет 25 ч, после чего раствор выпаривают до сухого состояния. Сухой порошок помещают в печь н и выдерживают при температуре в течение 2 ч. Далее порошок твердого электролита подвергают помолу. прессуют при давлении 4,5 т/см и спекают при температуре в окислительной атмосфере и термообрабатывают при температуре 1650С.

Реитгенофазовый анализ показал, что полученный материал представляет собой твердый раствор кубической модификации.

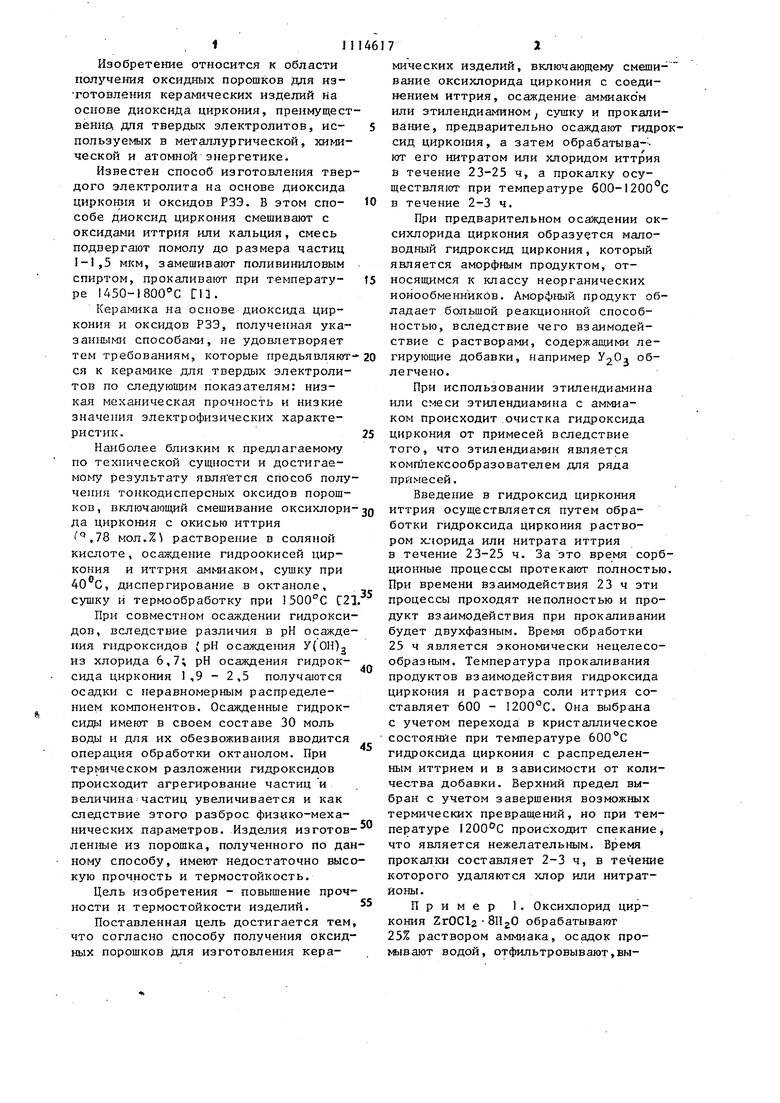

В таблице представлены данные по примесному составу твердого раствора полученного предпагаеьым способом и известным.

Таким образом, предлагаем. способ по сравнению с известным обеспечивает высокие физико-механические свойства изделий, упрощает технологию за счет сокращения продолжительности операций улучшает экологическое состояние сред за счет исключения из технологии использования органических жидкостей и концентрированной соляной кислоты.

- ,,Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2580138C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2600400C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ РЕСТАВРАЦИОННОЙ СТОМАТОЛОГИИ | 2013 |

|

RU2536593C1 |

| Способ получения керамических композитов на основе ортофосфата лантана | 2022 |

|

RU2791913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-ПОРОШКОВ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 2023 |

|

RU2825401C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ОКСИДОВ МЕТАЛЛОВ | 2012 |

|

RU2538585C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ВОЛОКОН | 2024 |

|

RU2839778C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБОАГРЕГИРОВАННОГО ДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2023 |

|

RU2820108C1 |

| Способ получения нанокристаллического порошка на основе диоксида циркония | 2022 |

|

RU2793893C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2008 |

|

RU2404125C2 |

СПОСОБ ПОЛУЧЕНИЯ ОКСИдаЫХ ПОРОШКОВ для изготовления керамических изделий, включающий смешивание оксихлорида циркония с соединением иттрия, осаждение аммиаком или этилендиамином, сушку и прокаливание, отличающийс я тем, что, с целью повышения прочности и термостойкости изделий, предварительно осаждают гидроксид циркония, а затем обрабатывают его нитратом или хлоридом иттрия в течение 23-25 ч, а прокалку осуществляют при температуре 6001200 С в течение 2-3 ч.

Известный спо«

0,134 соб 5,61

37

0,11 10

72,0

30,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4219359/29-33, кп | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Takagi Hiroyoski,Sano Shiro, Ishii Eiichi Verfahren keram, zur Herstellung sehr feiner Cxidpulver Ber Dtsch | |||

| keram Ges | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-09-23—Публикация

1982-05-12—Подача