Изобретение относится к способу получения керамики на основе диоксида циркония в тетрагональной кристаллической фазе и может быть использовано в реставрационной стоматологии.

Известен способ получения микро- и нанопористой керамики на основе диоксида циркония, включающий приготовление суспензии ультрадисперсного порошка со связующим компонентом, заливку суспензии в форму, гелеобразование и обезвоживание гелевой субстанции, сушку и спекание материала, отличающийся тем, что обезвоживание гелевой субстанции проводят путем вакуумирования через микропористую подложку, выполненную из кордиеритовой керамики с распределением пор микро- и наноразмера, см. патент РФ №2417967. При осуществлении предложенного способа удается получить пористую керамику на основе диоксида циркония с распределением микро- и нанопор, воспроизводящих распределение пор кордиеритовой подложки.

Известен способ изготовления керамики на основе диоксида циркония с трансформируемой тетрагональной фазой (t′), включающий смешение диоксида циркония с оксидом иттрия, формование заготовок и спекание с последующим резким охлаждением, отличающийся тем, что смешение диоксида циркония с оксидом иттрия осуществляют путем совместного осаждения из растворов солей, при этом в момент осаждения в растворы солей добавляют фториды натрия и калия в количестве 0,5-1,0 вес. %, проводят термообработку смеси при 1250-1300°С, спекание осуществляют при температуре 1600-1700°С, а охлаждение ведут до температуры 1270-1300°С, см. патент РФ №2194028. Данный способ изготовления износостойкой керамики из ZrO2 с 3 мол. % Y2O3, полученной совместным осаждением из растворов солей с небольшими добавками фторидов натрия и калия, а также содержащую после спекания трансформируемую (t′) фазу, позволяет при более низких температурах спекания (1600-1700°С) в одну стадию получать в структуре керамики t′-фазу, ответственную за высокие термомеханические свойства.

Известен способ создания твердого электролита, который заключается в смешении тонкого диоксида циркония с 6,5…8 мол. % оксидом иттрия и с оксидом алюминия до 5 вес. % механическим способом. Твердый раствор в кубической кристаллической фазе получают при спекании, используя эффект одновременной стабилизации из моноклинной фазы в кубическую, см. патент US №4.328.294 "Solid electrolyte for use in oxygen concentration sensor" Katsuhiro Tanaka, Toyokawa, заявл. 05.02.88 г., опубл. 04.05.82 г. Согласно данному изобретению диоксид циркония со стабилизатором подвергаются смешению и длительному помолу для гомогенности распределения добавок. Эти материалы имеют недостаточную плотность после спекания.

Известен способ изготовления плотной керамики на основе диоксида циркония в кубической кристаллической фазе, который позволяет получать материал при содержании оксида алюминия 0,5…2 вес. %, оксида иттрия 2…3 мол. % в основном в кубической кристаллической фазе с высокой плотностью и высокими прочностными характеристиками для кубической фазы кристаллов. Этот способ, включающий смешение диоксида циркония с добавками оксида иттрия и алюминия, помол, формование и спекание изделий, характеризуется тем, что сначала смешивают оксид алюминия с диоксидом циркония путем совместного осаждения из растворов солей, проводят термообработку смеси при 1000…1200°С, затем полученный порошок смешивают с оксидом иттрия в количестве 2…3 мол. % от веса диоксида циркония и осуществляют сухой помол с добавлением поверхностно-активного вещества, в качестве которого используют олеиновую кислоту в количестве не более 0,06% от общего веса смеси, см. патент РФ №2134670.

Данный способ принят в качестве прототипа заявленного технического решения.

Недостатками известного прототипа являются многоступенчатость технологии получения данной керамики, необходимость промежуточного помола, что приводит к дополнительному загрязнению материала, получение метастабильной кубической структуры диоксида циркония, приводящей к ухудшению механических свойств керамики, добавка поверхностно-активного вещества, которая загрязняет материал и негативно сказывается на механических и биохимических свойствах получаемого продукта, высокие температуры спекания керамики: 1600-1700°С.

В связи с вышесказанным, производство данной керамики требует специального печного оборудования, значительных энергозатрат при спекании керамики, что усложняет технологический процесс и значительно повышает себестоимость конечного продукта.

Керамика на основе тетрагональной модификации диоксида циркония (t-ZrO2), стабилизированного оксидом иттрия (Y2O3), представляет интерес для реставрационной стоматологии, так как обладает комплексом уникальных свойств: химической стабильностью, высокой трещиностойкостью и твердостью, низкой теплопроводностью, высокой светопроницаемостью. Согласно имеющимся научным исследованиям керамика на основе t-ZrO2 не вызывает аллергии или признаков несовместимости в ротовой полости. Кроме того, диоксид циркония биосовместим со слизистой оболочкой и тканями полости рта, а также оказывает щадящее действие на нервы, поскольку обладает более низкой теплопроводностью по сравнению с зубными протезами на металлической основе. Помимо этого, несложная процедура чистки препятствует возникновению пародонтоза. Показатели t-ZrO2 по биосовместимости намного лучше, чем у золота.

Нанокерамические композиции, состоящие из t-ZrO2 и Al2O3, отличаются высокой прочностью и трещиностойкостью, химической инертностью, биологической совместимостью с тканями человеческого организма. Прочностные характеристики данной керамики возможно повысить за счет фазового перехода t-ZrO2→m-ZrO2, который способствует «гашению» трещин, возникающих под действием механических нагрузок. Однако эффект упрочнения становится возможным, если синтезированный порошок-прекурсор в системе t-ZrO2 - Al2O3 является нанодисперсным.

Целью изобретения является создание способа получения керамики на основе диоксида циркония с высокой однородностью и химической чистотой состава при сравнительно низкой температуре синтеза и спекания продукта заданного состава, с уменьшенной продолжительностью процесса фазообразования, который может быть осуществлен на типовом оборудовании и не требует дорогих реагентов.

Согласно изобретению способ получения керамики на основе диоксида циркония для реставрационной стоматологии, заключающийся в том, что в качестве исходных реагентов используют водные растворы оксинитрата циркония (ZrO(NO3)2·2H2O), нитратов иттрия (Y(NO3)3·6H2O), алюминия (Al(NO3)3·9H2O) и водный раствор аммиака, затем обеспечивают совместное осаждение гидроксидов циркония, иттрия и алюминия, гелеобразные осадки которых фильтруют и замораживают при температуре минус 20-25°С с образованием ксерогелей, которые подвергают процессу кристаллизации при температуре от 400°С до 500°С, осуществляют формование нанопорошков-прекурсоров методом двустороннего статического прессования при давлении 150 МПа без добавления связующего, затем обжигают в интервале температур 1100-1300°С с изотермической выдержкой в течение 2 ч, после чего керамические образцы удаляют из печи и подвергают быстрому охлаждению.

Получение гидроксидоз проводилось при постоянном значении рН (количественная характеристика кислотности водных растворов) по реакциям:

ZrO(NO3)2+2NH4OH→ZrO(OH)2↓+2NH4NO3

Y(NO3)3+3NH4OH→Y(OH)3↓+3NH4NO3

Al(NO3)3+3NH4OH→Al(OH)3↓+3NH4NO3

Учитывая тот факт, что рН-осаждения гидроксидов циркония, иттрия и алюминия лежат в различных интервалах (2.3, 7 и 9.3 соответственно), был применен метод обратного осаждения для обеспечения максимальной полноты осаждения гидроксидов. Смесь растворов солей в заданном стехиометрическом соотношении добавляли в водный раствор аммиака. Раствором хлористого аммония (NH4Cl) поддерживали постоянное значение рН 9.5 в течение всего процесса осаждения. Для получения осадка с высокой степенью дисперсности целесообразно использовать разбавленные растворы солей циркония, иттрия и алюминия (~0.1-0.2 М), чтобы снизить коагуляцию осаждаемых частиц, которая происходит при их соударениях в результате броуновского движения и способствует образованию агломератов и снижению общей дисперсности осажденного продукта. Процесс осаждения следует осуществлять с минимальной скоростью (Voc.=0.02 см3/с) при интенсивном перемешивании образующегося осадка гидроксидов с помощью лабораторной магнитной мешалки IKA Big Squid. Время нахождения осадка в маточном растворе должно быть минимально. Гелеобразные осадки фильтруют с помощью водоструйного насоса, воронки Бюхнера и колбы Бунзена и замораживают при температуре минус 20-25°С с образованием ксерогелей, которые подвергают процессу кристаллизации при температуре от 400°С до 500°С, осуществляют формования нанопорошков-прекурсоров методом двустороннего статического прессования на ручном гидравлическом прессе ПГР 400 при давлении 150 МПа без добавления связующего, затем обжигают в интервале температур 1100-1300°С с изотермической выдержкой в течение 2 ч в печи Nabertherm, после чего керамические образцы удаляют из печи на воздух, помещают в эксикатор. Такое резкое извлечение образцов из объема нагретой печи (1300°С) называется закалкой образцов.

Непосредственным техническим результатом, достигаемым при реализации совокупности существенных признаков заявленного изобретения, является то, что заявленный способ обеспечивает высокую степень гомогенности смешиваемых компонентов, что позволяет снизить температуру синтеза и спекания керамики, уменьшить продолжительность процесса фазообразования. Гомогенное распределение исходных реагентов на ионномолекулярном уровне способствует получению нанокристаллических порошков с требуемой размерной однородностью и химической чистотой состава.

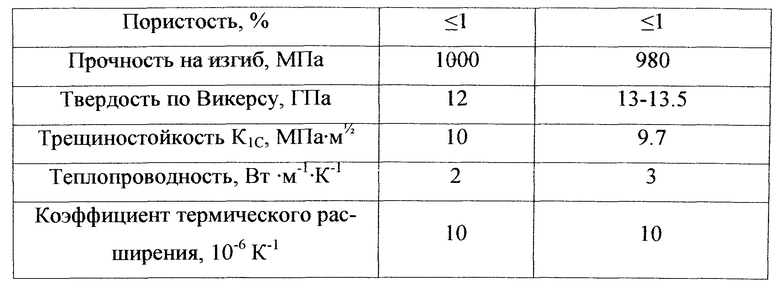

Сущность изобретения поясняется чертежами, где на фиг. 1 представлены основные этапы синтеза нанокристаллических образцов на основе t-ZrO2, на фиг. 2 - микрофотографии керамики (а - (ZrO2)0.97(Y2O3)0.03, 1300°С (2 ч); б - (ZrO2)0.97(Y2O3)0.03+7 мол. % Al2O3, 1300°С (2 ч)).

Заявленный способ реализуют следующим образом.

Синтез нанодисперсных порошков осуществляли методом совместного осаждения гидроксидов циркония, иттрия и алюминия. В качестве исходных реагентов были выбраны водные растворы оксинитрата циркония (ZrO(NO3)2·2H2O), нитратов иттрия (Y(NO3)3·6H2O), алюминия (Al(NO3)3·9H2O) и водный раствор аммиака. Данный метод обеспечивает высокую степень гомогенности смешиваемых компонентов, что позволяет снизить температуру синтеза и спекания керамики. Технологическая схема синтеза приведена на фиг. 1. Гелеобразные осадки фильтровали и подвергали замораживанию при -25° (24 ч). Методом седиментационного анализа установлено, что преобладающий размер агломератов в ксерогелях, полученных после заморозки, лежит в достаточно узком интервале: от 80 до 220 нм для состава (ZrO2)0.97(Y2O3)0.03 и от 100 до 270 нм для состава (ZrO2)0.97(Y2O3)0.03+7 мол. % Al2O3. Это в 10-12 раз меньше размера агломератов осадков, не подвергнутых замораживанию.

Обработка осажденных продуктов при -25°С приводит к образованию ксерогелей, существенно уменьшая количество H2O по сравнению с незамороженным осадком. При изучении процессов термолиза полученных ксерогелей установлено, что на кривых ДТА отсутствуют эндотермические эффекты, соответствующие процессам дегидратации, что свидетельствует об удалении адсорбционной и большей части кристаллизационной воды на этапе замораживания осажденного порошка-прекурсора. Это происходит в связи с тем, что обработка гидроксидов при -25°С способствует ослаблению межмолекулярного взаимодействия между частицами, и, следовательно, увеличению дисперсности образовавшегося ксерогеля, что активизирует процесс дегидратации. Также наблюдается снижение температуры кристаллизации метастабильной фазы f - ZrO2 (435°С→400°С), что, вероятно, связано с увеличением дисперсности и химической активности ксерогеля.

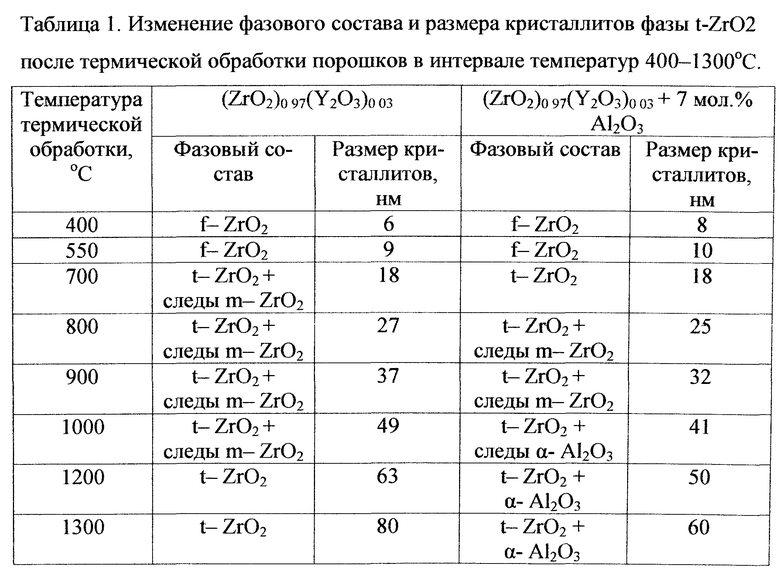

Результаты РФА по исследованию процессов фазообразования в составах (ZrO2)0.97(Y2O3)0.03 и (ZrO2)0.97(Y2O3)0.03+7 мол. % Al2O3 в интервале температур 400-1300°C, а также изменение среднего размера кристаллитов фазы t-ZrO2 приведены в таблице 1. Оксид алюминия, введенный в матрицу твердого раствора t-ZrO2, тормозит процесс роста кристаллитов тетрагональной фазы диоксида циркония.

Для изучения процесса спекания синтезированные нанопорошки-прекурсоры прессовали методом двустороннего статического прессования при давлении 150 МПа без добавления связующего и обжигали в интервале температур 1100-1300°С с изотермической выдержкой в течение 2 ч. После обжига спеченные компакты сразу же вынимали из печи. Известно, что закалка керамических образцов на основе диоксида циркония приводит к более высокой плотности, чем их охлаждение вместе с печью, по-видимому, связано с обжимающим воздействием наружных слоев материала, которое возникает при быстром охлаждении. Установлено, что при температурах спекания 1100°С и 1200°С основное уплотнение образцов керамики соответствующих составам происходит при изотермической выдержке образцов составов (ZrO2)0.97(Y2O3)0.03 и (ZrO2)0.97(Y2O3)0.03+7 мол. % Al2O3. При температуре 1300°С процесс уплотнения идет в основном при нагреве нанокомпозитов до температуры выдержки, достигая при этом плотности порядка 0,90-0,92 от теоретической, линейная усадка составляла - 25%. Увеличение продолжительности выдержки до 3 ч не приводит к дальнейшему росту плотности керамического материала.

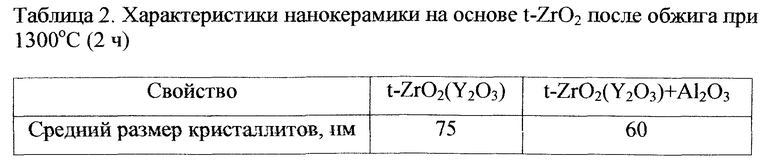

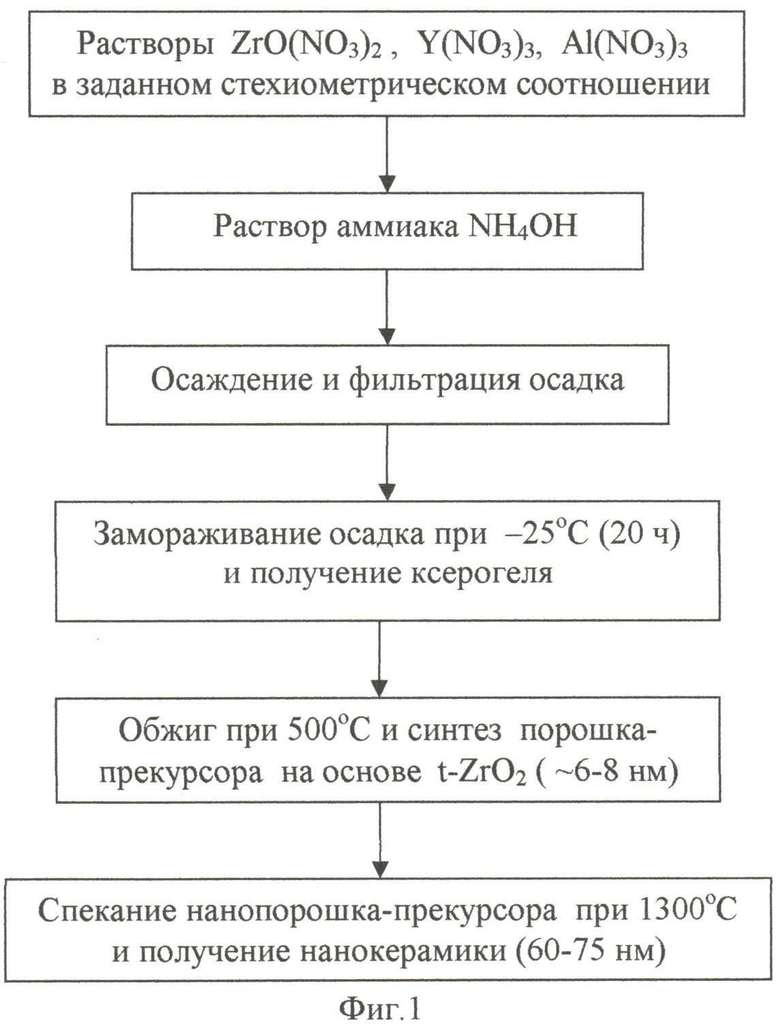

Методом электронной микроскопии исследована микроструктура нанокерамики (ZrO2)0.97(Y2O3)0.03 и (ZrO2)0.97(Y2O3)0.03+7 мол. % Al2O3, спеченной при 1300°С (2 ч), фиг. 2 (а, б). Из чертежа следует, что нанокерамика является хорошо закристаллизованной и очень плотной, открытая пористость составляет менее 1%.

По сравнению с твердым раствором (ZrO2)0.97(Y2O3)0.03 величина среднего размера кристаллита фазы t-ZrO2 в композиции (ZrO2)0.97(Y2O3)0.03+7 мол. % Al2O3 меньше (фиг. 2,б), что объясняется тем, что Al2O3, растворяясь в твердом растворе на основе ZrO2, уменьшает средний размер кристаллитов и замедляет их рост. Характеристики нанокерамики на основе t-ZrO2 после обжига при 1300°С (2 ч) приведены в таблице 2.

Заявленный низкотемпературный метод синтеза керамики на основе тетрагонального твердого раствора ZrO2 в системах ZrO2-Y2O3 и ZrO2-Y2O3-Al2O3 имеет ряд неоспоримых достоинств по сравнению с используемым методом получения стабилизированного диоксида циркония для реставрационной стоматологии:

1. Обеспечивает гомогенное распределение исходных реагентов на ионно-молекулярном уровне, что способствует получению нанокристаллических порошков с требуемой размерной однородностью и химической чистотой состава.

2. Снижает температуру синтеза (500°С) и спекания (1200-1300°С) продукта заданного состава, а также позволяет уменьшить продолжительность процесса фазообразования.

3. Является достаточно простым, может быть осуществлен на типовом оборудовании и не требует дорогих реагентов.

4. Низкая себестоимость получаемого продукта и возможность синтезировать порошки заданного состава в больших количествах.

5. Предварительные расчеты позволяют предположить, что ориентировочная стоимость керамики на основе t-ZrO2, полученной по разработанной нами технологии, будет на 15-20% ниже стоимости материала зарубежного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ В СИСТЕМЕ AlO-ZrO(YO) | 2018 |

|

RU2685604C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОЙ ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 2020 |

|

RU2741918C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ КСЕРОГЕЛЕЙ И НАНОПОРОШКОВ В СИСТЕМЕ ZrO(YO)-AlO ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ ПРИ КОНВЕРСИИ МЕТАНА В СИНТЕЗ-ГАЗ | 2016 |

|

RU2629667C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕМБРАН НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ И ГАЗОВ | 2017 |

|

RU2640546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ МЕЗОПОРИСТЫХ ПОРОШКОВ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2018 |

|

RU2665038C1 |

| Способ получения керамических композитов на основе ортофосфата лантана | 2022 |

|

RU2791913C1 |

| Способ жидкофазного синтеза многокомпонентного керамического материала в системе ZrO-YO-GdO-MgO для создания электролита твердооксидного топливного элемента | 2015 |

|

RU2614322C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2838117C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2681788C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744546C1 |

Способ получения керамики на основе диоксида циркония может быть использован в реставрационной стоматологии. Из исходных реагентов в виде водных растворов оксинитрата циркония (ZrO(NO3)2·2H2O), нитратов иттрия (Y(NO3)3·6H2O), алюминия (Al(NO3)3·9H2O) и водного раствора аммиака обеспечивают совместное осаждение гидроксидов циркония, иттрия и алюминия, гелеобразные осадки которых фильтруют и замораживают при температуре минус 20-25°С с образованием ксерогелей, которые подвергают процессу кристаллизации при температуре от 400°С до 500°С. Осуществляют формование полученных нанопорошков-прекурсоров методом двустороннего статического прессования при давлении 150 МПа без добавления связующего и обжиг в интервале температур 1100-1300°С с изотермической выдержкой в течение 2 ч, после чего керамические образцы удаляют из печи и подвергают быстрому охлаждению. Способ обеспечивает получение нанокристаллических порошков с требуемой размерной однородностью и химической чистотой состава, при этом снижается температура синтеза и спекания продукта, уменьшается продолжительность процесса фазообразования. Способ может быть осуществлен на типовом оборудовании и не требует дорогих реагентов. 2 ил., 2 табл.

Способ получения керамики на основе диоксида циркония для реставрационной стоматологии, заключающийся в том, что в качестве исходных реагентов используют водные растворы оксинитрата циркония (ZrO(NO3)2·2H2O), нитратов иттрия (Y(NO3)3·6H2O), алюминия (Al(МО3)3·9H2O) и водный раствор аммиака, затем обеспечивают совместное осаждение гидроксидов циркония, иттрия и алюминия, гелеобразные осадки которых фильтруют и замораживают при температуре минус 20-25°С с образованием ксерогелей, которые подвергают процессу кристаллизации при температуре от 400°С до 500°С, осуществляют формование нанопорошков-прекурсоров методом двустороннего статического прессования при давлении 150 МПа без добавления связующего, затем обжигают в интервале температур 1100-1300°С с изотермической выдержкой в течение 2 ч, после чего керамические образцы удаляют из печи и подвергают быстрому охлаждению.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 1997 |

|

RU2134670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2001 |

|

RU2194028C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

| US 7431910 B2, 07.10.2008 | |||

| CN 0101143787 A, 19.03.2008 | |||

Авторы

Даты

2014-12-27—Публикация

2013-09-10—Подача