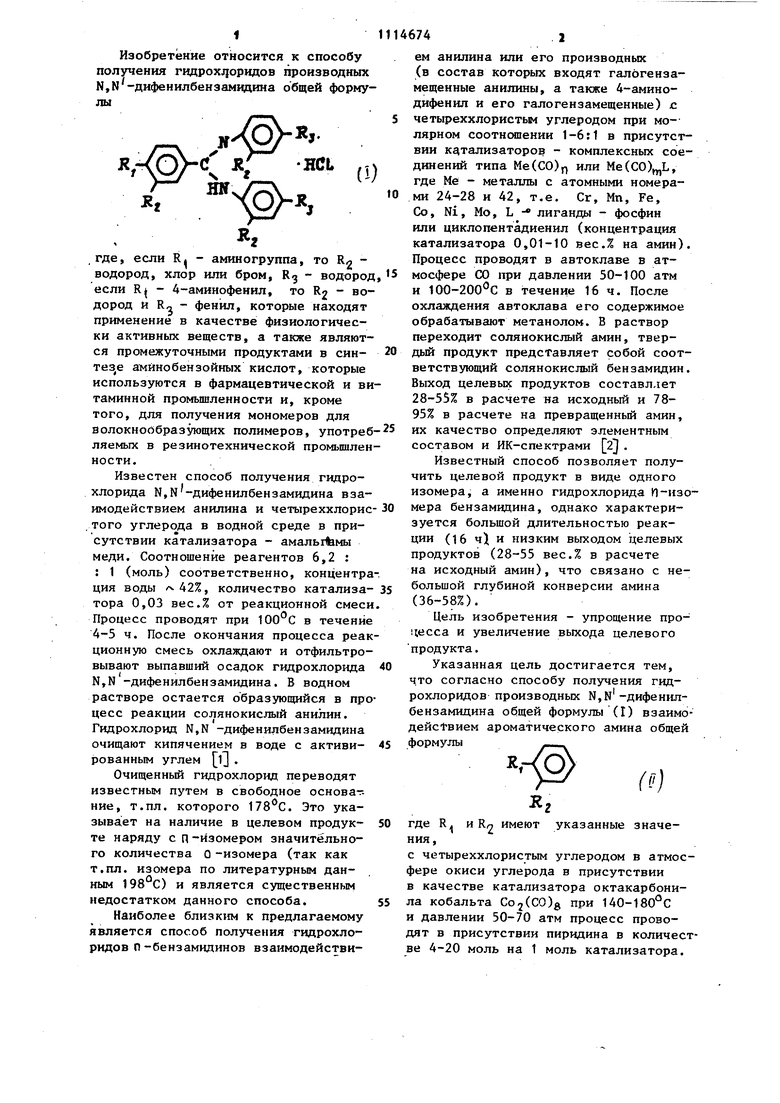

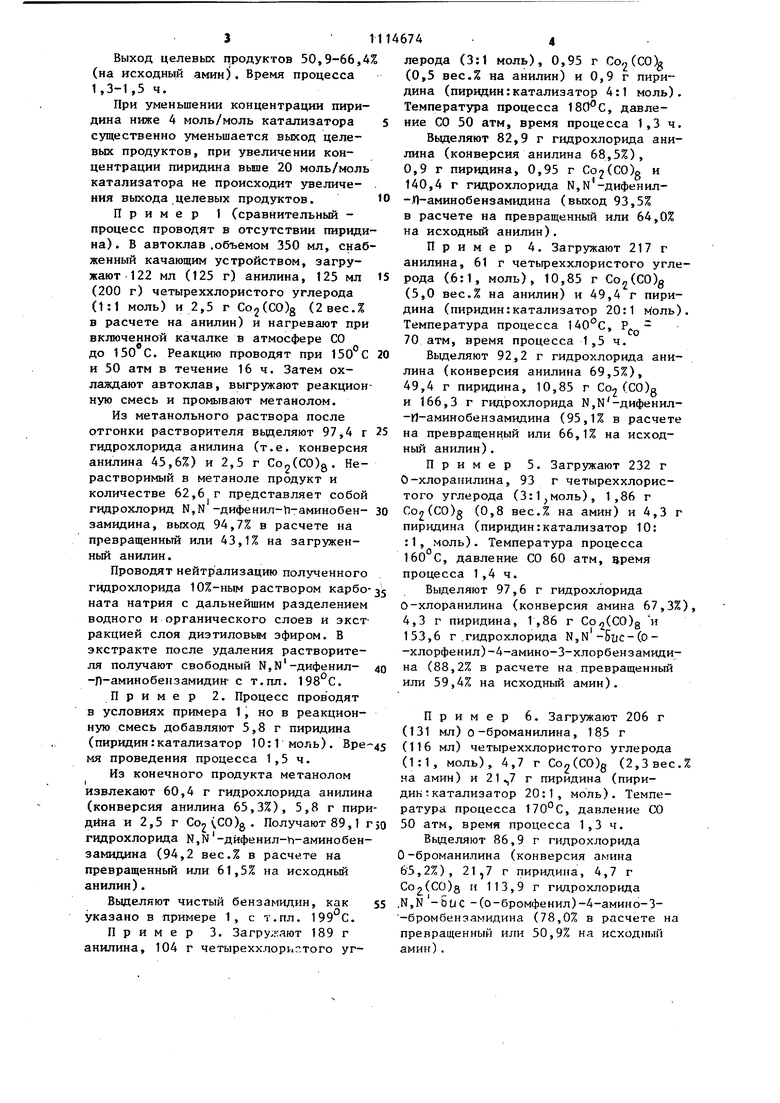

Изобретение относится к способу получения rидpoxJ|opидoв производных Н,н-дифенилбензамидина общей формулыгде, если R, - аминогруппа, то Кл водород, хлор или бром, Rg - водород если RJ - 4-аминофенил, то R2 - водород и R - фенил, которые находят применение в качестве физиологически активных веществ, а также являются промежуточными продуктами в синтез е амйнобензойных кислот, которые используются в фармацевтической и ви таминной промьшленности и, кроме того, для получения мономеров для волокнообразующих полимеров, употреб ляемых в резинотехнической промышлен ности. Известен способ получения гидрохлорида N,N-дифeнилбeнзaмидинa взаимодействием анилина и четыреххлорис того углерода в водной среде в присутствии катализатора - амальгамы меди. Соотношение реагентов 6,2 : : 1 (моль) соответственно, концентра ция воды f 42%, количество катализатора 0,03 вес.% от реакционной смеси Процесс проводят при 100 С в течение 4-5 ч. После окончания процесса реак ционную смесь охлаждают и отфильтровывают выпавший осадок гидрохлорида N,N -дифенилбензамидина. Б водном растворе остается образующийся в про цесс реакции солянокислый анилин. Гидрохлорид N,N -дифенилбензамидина очищают кипячением в воде с активированным углем lj . Очищенный гидрохлорид переводят известным путем в свободное основат. ние, т.пл. которого . Это указывает на наличие в целевом продукте наряду с п-изомером значительного количества О-изомера (так как т.пл. изомера по литературным данным ) и является существенным недостатком данного способа. Наиболее близким к предлагаемому является способ получения гидрохлоридов Р-бензамидинов взаимодействием анилина или его производных (в состав которых входят галогензамещенные анилины, а также 4-аминодифенил и его галогензамещенные) с четыреххлористым углеродом при молярном соотношении 1-6:1 в присутствии катализаторов - комплексных соединений типа Ме(СО)р или Ме(СО)„Ь, где Me - металлы с атомными номерами 24-28 и 42, т.е. Сг, Мп, Fe, Со, Ni, Mo, L лиганды - фосфин или циклопентадиенил (концентрация катализатора 0,01-10 вес.% на амин), Процесс проводят в автоклаве в атмосфере СО при давлении 50-100 атм и 100-200°С в течение 16 ч. После охлаждения автоклава его содержимое обрабатывают метанолом. В раствор переходит солянокислый амин, твердый продукт представляет собой соответствующий солянокислый бензамидин. Выход целевых продуктов составллет 28-55% в расчете на исходный и 7895% в расчете на превращенный амин. их качество определяют элементным составом и ИК-спектрами 2 . Известный способ позволяет получить целевой продукт в виде одного изомера, а именно гидрохлорида П-изомера бензамидина, однако характеризуется большой длительностью реакции (16 ч) и низким выходом целевых продуктов (28-55 вес.% в расчете на исходный амин), что связано с небольшой глубиной конверсии амина (36-58%). Цель изобретения - упрощение проиесса и увеличение выхода целевого продукта. Указанная цель достигается тем, что согласно способу получения гидрохлоридов производных N,N-дифешшбензамидина общей формулы (I) взаимодействием ароматического амина общей формулы где R. и Rn имеют указанные значения, с четыреххлористым углеродом в атмосфере окиси углерода в присутствии в качестве катализатора октакарбонила кобальта Co2(CO)g при 140-180°С и давлении 50-70 атм процесс проводят в присутствии пиридина в количестве 4-20 моль на 1 моль катализатора. 3 Выход целевых продуктов 50,9-66,4 (на исходный амин). Время процесса 1,3-1,5 ч. При уменьшении концентрации пиридина ниже 4 моль/моль катализатора существенно уменьшается выход целевых продуктов, при увеличении концентрации пиридина вьпае 20 моль/моль катализатора не происходит увеличения выхода целевых продуктов. Пример 1 (сравнительный процесс проводят в отсутствии пириди на) . В автоклав .объемом 350 мл, снаб женный качающим устройством, загружают 122 мл (125 г) анилина, 125 мл (200 г) четыреххлористого углерода (1:1 моль) и 2,5 г Co2(CO)g (2вес.% в расчете на анилин) и нагревают при включенной качалке в атмосфере СО до 150 С. Реакцию проводят при 150 С и 50 атм в течение 16 ч. Затем охлаждают автоклав, выгружают реакцион ную смесь и промывают метанолом. Из метанольного раствора после отгонки растворителя вьщеляют 97,4 г гидрохлорида анилина (т.е. конверсия анилина 45,6%) и 2,5 г Co2(CO)g. Нерастворимый в метаноле продукт и количестве 62,6 г представляет собой гидрохлорид N,N -дифенил- 1-аминобензамидина, выход 94,7% в расчете на превращенный или 43,1% на загруженный анилин. Проводят нейтрализацию полученного гидрохлорида 10%-ным раствором карбо ната натрия с дальнейшим разделением водного и органического слоев и экст ракцией слоя диэтиловьм эфиром. В экстракте после удаления растворителя получают свободный N,N-дифенил-П-аминобензамидин- с т.шт. 198с. Пример 2. Процесс проводят в условиях примера 1, но в реакционную смесь добавляют 5,8 г пиридина (пиридин:катализатор 10:1 моль). Вре мя проведения процесса 1,5 ч. Из конечного продукта метанолом извлекают 60,4 г гидрохлорида анилин (конверсия анилина 65,3%), 5,8 г пир дина и 2,5 г Соп vCO)g . Получают 89,1 гидрохлорида N,N-дйфeнил-h-aминoбeн замидина (94,2 вес.% в расчете на пpeвpaщeнный или 61,5% на исходньш анилин). Выделяют чистый бензамидин, как указано в примере 1, с т.пл. 199 С. Пример 3. Загру.кают 189 г анилина, 104 г четыреххлориг.того уг74лерода (3:1 моль), 0,95 г (0,5 вес.% на анилин) и 0,9 г пиридина (пиридин:катализатор 4:1 моль). Температура процесса , давление СО 50 атм, время процесса 1,3 ч. Вьщеляют 82,9 г гидрохлорида анилина (конверсия анилина 68,5%), 0,9 г пирнцина, 0,95 г Co2(CO)g и 140,4 г гидрохлорида Н,ы-дифенил-Л-аминобензамидина (выход 93,5% в расчете на превращенный или 64,0% на исходный анилин). Пример 4. Загружают 217 г анилина, 61 г четьфеххлористого углерода (6:1, моль), 10,85 г Co2(CO)g (5,0 вес.% на анилин) и 49,4 г пиридина (пиридин:катализатор 20:1 моль). Температура процесса , 70 атм, время процесса 1,5 ч. Выделяют 92,2 г гидрохлорида анилина (конверсия анилина 69,5%), 49,4 г пиридина, 10,85 г Со2(C0)g и 166,3 г гидрохлорида Ы,К-дифенил-П-аминобензамидина (95,1% в расчете на превращенный или 66,1% на исходный анилин). Пример 5. Загружают 232 г О-хлораиилина, 93 г четыреххлористого углерода (3:1,моль), 1,86 г Co2(CO)g (0,8 вес.% на амин) и 4,3 г пиридина (пиридин:катализатор 10: :1, моль). Температура процесса 160 С, давление СО 60 атм, время процесса 1,4ч. Выделяют 97,6 г гидрохлорида 0-хлоранилина (конверсия амина 67,3%), 4,3 г пиридина, 1 ,86 г Co2(CO)g и 153,6 г .пщрохлорида N,N -5ис-(о-хлорфенил)-4-амино-3-хлорбензамидина (88,2% в расчете на превращенный или 59,4% на исходный амин). Пример 6. Загружают 206 г (131 мл) о-броманилина, 185 г (116 мл) четыреххлористого углерода (1:1, моль), 4,7 г CojCCOg (2,3 вес.% на амин) и 21 .,7 г пиридина (пиридин :катализатор 20:1, моль). Температура процесса 170°С, давление СО 50 атм, время процесса 1,3 ч. Выделяют 86,9 г гидрохлорида О-броманилина (конверсия амина 65,2%), 21,7 г пиридина, 4,7 г Со(СО)а и 113,9 г гидрохлорида .N,N -5tJС-(o-бpoмфeнил)-4-aмикo-3-бромбензамидина (78,0% в расчете на превращенный или 50,9% на исходш.ш амин). Пример 7. Загр1Пвают 230 г 4-аминодифенила, 35 г четыреххпористого углерода (6:1, моль), 6,9 г Со2(СО) (3,0 весЛ на амин) и 15,9 г пиридина (пиридин:катализатор 10:1, моль). Температура процесса 165°С, Давление С 60 атм, процесса 1,5 ч. Выделяют 83,9 г гидрохлорида 4-аминодифенила (конверсия амина 70,0%), 15,9 г пиридина, 6,9 г COJ(CO)Q и 175 г гидрохлорида N,N-Sue-(4-дифенилен)-4-аминофенш1бензамидина (94,8% в расчете на пребращенный или 66,4% на исходный амин), Технико-экономическая зффективность предлагаемого способа заключается в упрощении процесса (сокращении его длительности в 10-12 раз) и повьшении выхода целевых продуктов (в 28-55 до 50,9-66,4%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических аминов | 2016 |

|

RU2627765C1 |

| Двухстадийный способ получения пропионовой кислоты | 2016 |

|

RU2616623C1 |

| Способ получения монокарбоновых кислот С @ - С @ | 1990 |

|

SU1768576A1 |

| Способ получения алкиловых эфиров карбоновых кислот с @ -с @ | 1979 |

|

SU952838A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2175960C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2143417C1 |

| Способ получения дихлорбутенов | 1973 |

|

SU510887A1 |

| СПОСОБ ПОЛУЧЕНИЯ (C-КАРБОНИЛ)ДИМЕТИЛФТАЛАТА | 2011 |

|

RU2470008C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2572530C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-АНИЛИНОПИРИМИДИНОВ ИЛИ ИХ СОЛЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2329260C1 |

СПОСОБ ПОЛУЧЕНИЯ ГИЦРОХЛОРВДОВ ПРОИЗВОДНЫХ К,Ы-ДИФЕНИЛБЕНЗАМИДИНА общей формулы . где, если R - аминогруппа, то R2 водород, хлор или бром и Кя - водород, если R -4-аминофенил, Rg водород и R - фенил, взаимодействием ароматического амина общей формулы , где R . и R 2 имеют указанные значения, с четыреххлористым углеродом в атмосфере окиси углерода в присутствии в качестве катализатора октакарбонила кобальта Co2(CO)g при 140-180с и Л давлении 50-70 атм, отличающийся тем, что, с целью упрощения процесса и увеличения выхода целе-j вого продукта, процесс проводят в присутствии пиридина в количестве 4-20 моль на 1 моль катализатора. 4 О) 4:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Катодный генератор | 1933 |

|

SU35260A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1984-09-23—Публикация

1983-02-08—Подача