Изобретение относится к усовершенствованному способу получения монокарбоновых кислот методом гидро- карбоксилирования. Такие кислоты находят широкое применение в различных отраслях химической промышленности.

Одним из наиболее перспективных способов получения СЖК является гидрокар- боксилирование олефинов.

Для получения монокарбоновых кислот преимущественно нормального строения методом гидрокарбоксилирования из олефинов, СО и Н20 в качестве катализаторов употребляются карбонилы металлов VIII группы, модифицированные различными лигандами. Так, известен способ получения карбоновых кислот взаимодействием олефинов С2-С20, СО и Н20 в присутствии катализатора формулы «mPdXn, где а - алкилзамещенный фосфин, X - галоид (I или Вг). Описан способ получения кислот из олефинов Ce-Сзо в присутствии комплексного катализатора, содержащего соединения Ir или Rh, галоидный промотор и в качестве стабилизатора органические соединения Р, As, Sb, S или Bi или соединения металлов la или На групп, или соединения Мо и Сг. Недостатком описанных способов является сложность синтеза исходных катализаторов, а также невозможность избежать потерь при их регенерации, что усугубляется дефицитностью и высокой стоимостью применяемых в составе катализаторов металлов. Кроме того, наличие в катализаторах галоидов приводит к коррозии аппаратуры.

Более целесообразным является применение в качестве катализаторов карбонилов кобальта, модифицированных третичными аминами (пиридин, хинолин и их производные), поскольку кобальт является более до- ступным металлом, чем Rh, Ir и Pd,

4 О СО СЛ VI Os

регенер ация катализатора освоена в промышленности, происходите минимальными nofepflMH и процесс менее коррозионноак- тивен.

Наиболее близким по технической сущности и достигаемым ре З л ьтатам является способ поучения висгших монокарбоновых кисло т гиД р ока рЫжсилирбванием олефи- нов C.iq-C40 и выш е, соЈто ящих как из а -олефинов, так и олефинов внутреннего строения, и имеющих разнообразные функциональные группы, а также смесей олефинов с,концентрацией а -изомеров 50% (преимущественно олефины Сю-Сз2 и их смеси) в присутствии в качестве катализатора Co-содержащих соединений, легко образующих кобальт - карбонильные комппексы (преимущественно Со2(СО)б) протестированных пиридином, его производными и го- мологами (преимущественно пиридином). Температура процесса 120-180°С, давление СО 70-250 атм. Выход СЖК при 100% конверсии олефинов составляет 61,4-72,8% от теории на исходный олефин, концентрация в смеси линейных изомеров 78-79%, т.е. выход кислот нормального строения 48,5- 56,8%. Недостатком известного способа является невысокий выход прямоцепочных кислот.

Целью изобретения является увеличение выхода прямоцепочных кислот,

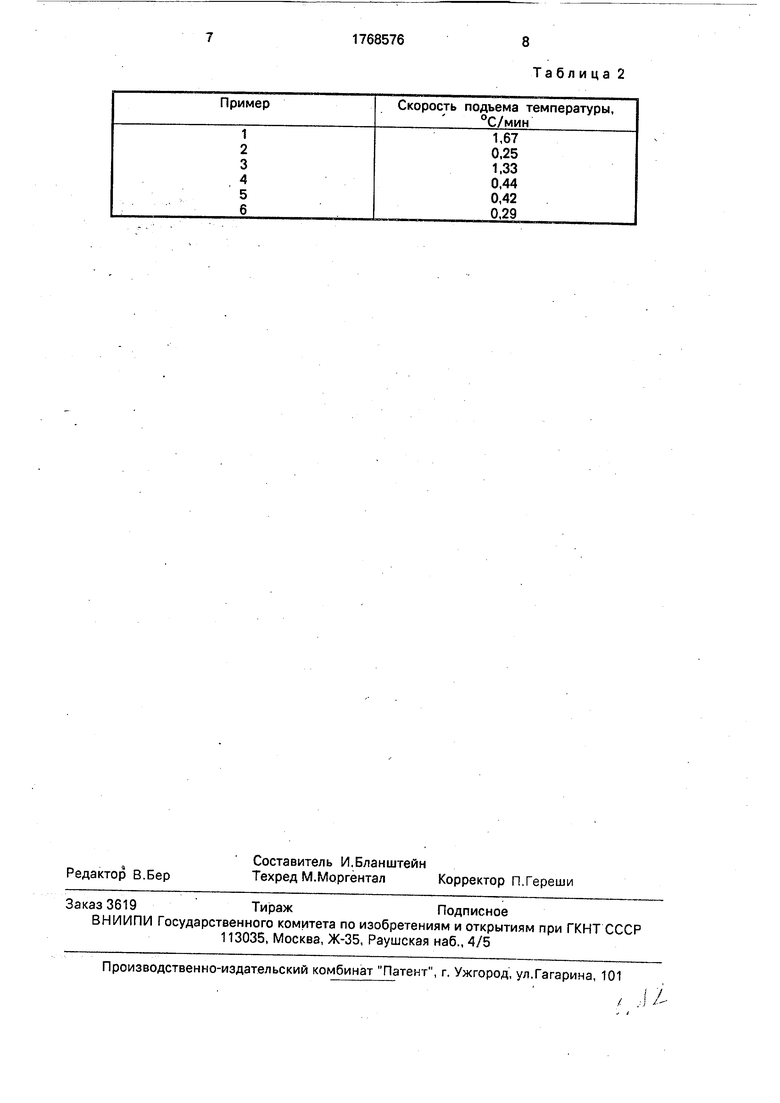

Указанная цель достигается проведением процесса гидрокарбоксилирования олефинов в переменно-температурном режиме с равномерным повышением температуры от 100-110°С до 180°С со скоростью подъема температуры 0,25-1,67°/мин при давле- нии СО 70-250 атм, на катализаторе Со2(СО)а, в качестве промотора применяет- ся пиридин.

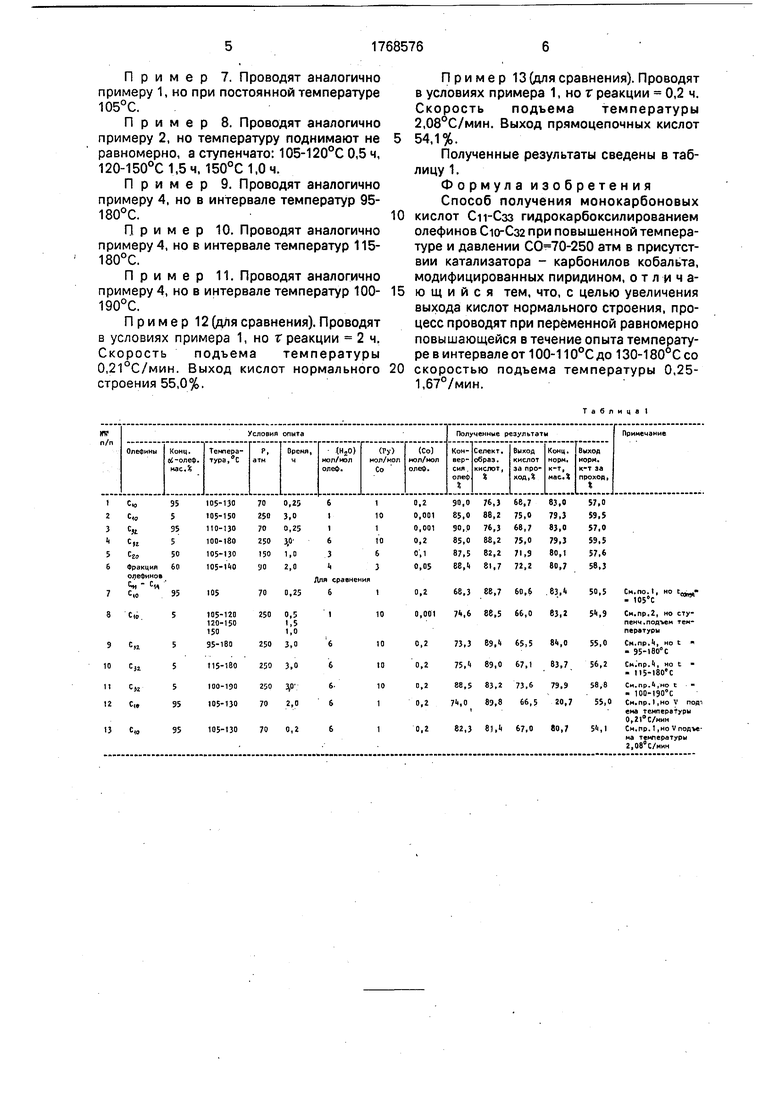

Выход СЖК составляет 68,7-75,0% на исходный олефин, т.е. находится на уровне выходов, полученных в способе-прототипе, выход кислот нормального строения достигает 57,0-59,5% за счет увеличения концентрации этих кислот в смеси СЖК до 79,3-83,0%.

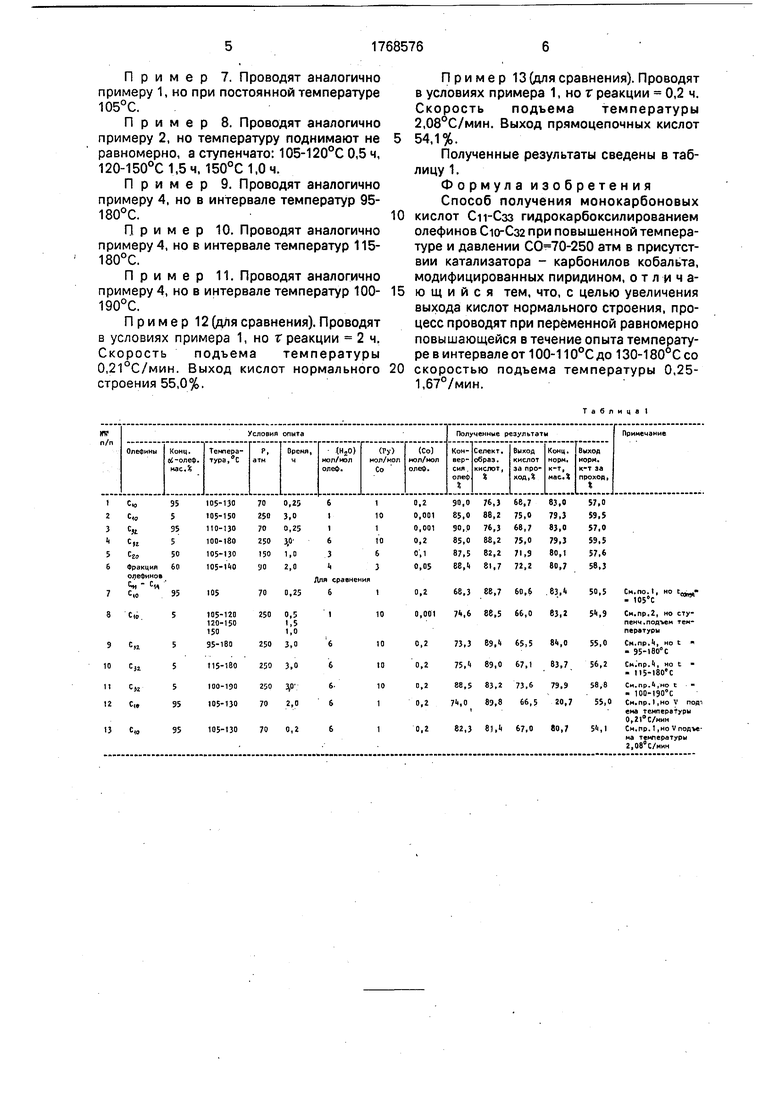

Пример 1. В автоклав V 350 мл, снабженный перемешивающим устройст- вом, загружают 140 мл (104 г) децена (концентрация а-изомера 95%), 80 мл воды, 12 мл пиридина и 25 г Со2(СО)в. Концентрация НаО 6 мол/мол олефина, пиридина - 1 мол/мол Со, кобальта 0,2 мол/мол олефи- на. Автоклав нагревают под давлением СО до 105°С, после чего дают давление атм и включают перемешивание. Реакцию проводят при равномерном нагреве в интервале температур 105-130°С и давлении атм в течение 15 мин. После окончания реакции автоклав охлаждают, удаляют СО и продукты реакции анализируют методом ГЖХ. В реакционной смеси находят 10,4 г исходного олефина и 94,9 г монокарбоновых кислот Си, в том числе 78,8 г н.ун- декановой кислоты. Таким образом, конверсия децена составляет 90%, выход кислот Си на исходный олефин 68,7%, концентрация н.ундекановой кислоты в смеси кислот 83,0% и ее выход в расчете на исходный олефин 57,0%.

Пример 2. Проводят аналогично примеру 1, но применяют децен с концентрацией а-изомера 5%. Н20 1 мол/мол олефина, Ру 10 мол/мол Со, С0 0,001 мол/мол олефина. Температура процесса равномерно повышается от 105 до 150°С, давление атм, время реакции 3,0 ч. Конверсия олефина составила 85,0%, выход н-ундекановой кислоты 59,5%.

П р -I м е р 3. Проводят аналогично примеру 1, но применяют олефин Сз2 (концентрация а-изомера 95%), температура реакции 105-130°С, давление С0 70 атм, время опыта 15мин(Н20)1 мол/мол олефина, (Ру) 1 мол/мол Со, (Со)0,001 мол/мол олефина. Конверсия олефина составила 90,0%, выход кислот нормального строения 57,0%.

Пример 4. Проводят в условиях примера 1, но используют олефин Сз2 с концентрацией а-изомера 5%, процесс ведут при температуре 105-150°С и давлении СО 250 атм, время реакции 3 ч (Н20)-6 мол/мол олефина, (Ру) 10 мол/мол Со, (Со) 0,2 мол/мол олефина. Конверсия олефина составила 85,0%, выход нормальных кислот 59,5%.

Пример 5. Проводят в условиях примера 1, но используют олефин С20 с концентрацией а -изомера 50%. Температура реакции 105-130°С, атм, время реакции 1 ч (Н20) 3 мол/мол олефина, (Ру)6 мол/мол Со, (Со)0,1 мол/мол олефина. Конверсия олефина 87,5%, выход прямоцепочных кислот 57,6%.

Пример 6. Проводят в условиях примера 1, но в качестве исходного сырья применяют смесь олефинов Си-Си с суммарной концентрацией а-олефи- нов 60%. Температура процесса 105- 140°С, давление С0 90 атм, время опыта 2,0 ч (Н20) 4 мол/мол олефина, (Ру) 3 мол/мол Со, (Со)0,05 мол/мол олефина. При конверсии олефина 88,4% получают выход кислот нормального строения 58,3%.

Пример 7. Проводят аналогично примеру 1, но при постоянной температуре 105°С.

Пример 8. Проводят аналогично примеру 2, но температуру поднимают не равномерно, а ступенчато: 105-120°С 0,5 ч, 120-150°С1,5ч, 150°С1,Оч.

Пример 9. Проводят аналогично примеру 4, но в интервале температур 95- 180°С.

Пример 10. Проводят аналогично примеру 4, но в интервале температур 115- 180°С.

Пример 11. Проводят аналогично примеру 4, но в интервале температур 100- 190°С.

Пример 12 (для сравнения). Проводят в условиях примера 1, но г реакции 2 ч. Скорость подъема температуры 0,21°С/мин. Выход кислот нормального строения 55,0%.

Пример 13 (для сравнения). Проводят в условиях примера 1, но г реакции 0,2 ч. Скорость подъема температуры 2,08°С/мин. Выход прямоцепочных кислот 54,1%.

Полученные результаты сведены в таблицу 1.

Формула изобретения

Способ получения монокарбоновых кислот Cn-Сзз гидрокарбоксилированием олефинов Сю-Сз2 при повышенной температуре и давлении С0 70-250 атм в присутствии катализатора - карбонилов кобальта, модифицированных пиридином, отличающийся тем, что, с целью увеличения выхода кислот нормального строения, процесс проводят при переменной равномерно повышающейся в течение опыта температуре в интервале от 100-110°С до 130-180°С со скоростью подъема температуры 0,25- 1,67°/мин.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклооктенкарбоновой кислоты | 1990 |

|

SU1766907A1 |

| Способ получения циклооктенкарбоновой кислоты | 1990 |

|

SU1766906A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| Способ получения алкиловых эфиров карбоновых кислот с @ -с @ | 1979 |

|

SU952838A1 |

| Способ декобальтизации продуктов гидрокарбоксилирования олефинов | 1976 |

|

SU952834A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ | 1973 |

|

SU393260A1 |

| Способ получения высших жирных кислот @ - @ | 1975 |

|

SU559548A1 |

| Способ декобальтизации продуктов гидроформилирования непредельных соединений | 1974 |

|

SU891620A1 |

| Способ получения смеси алифатических альдегидов и спиртов @ - @ | 1983 |

|

SU1168548A1 |

| Депрессорная присадка к нефти и нефтепродуктам | 1973 |

|

SU543356A3 |

Сущность изобретения: олефины Сю- Сз2 гидрокарбоксилируют при давлении С0 70-250 атм в присутствии катализатора - карбонилов кобальта, модифицирован- ных пиридином при температуре в интервале (100-110)-(130-180)°С со скоростью подъема температуры 0,25-1,67°/мин. 2 табл.

| Акц | |||

| Переключающее устройство | 1985 |

|

SU1307483A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОЙ КАШИ | 1999 |

|

RU2147185C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Патент США № 3678083, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-10-15—Публикация

1990-07-31—Подача