1 ч

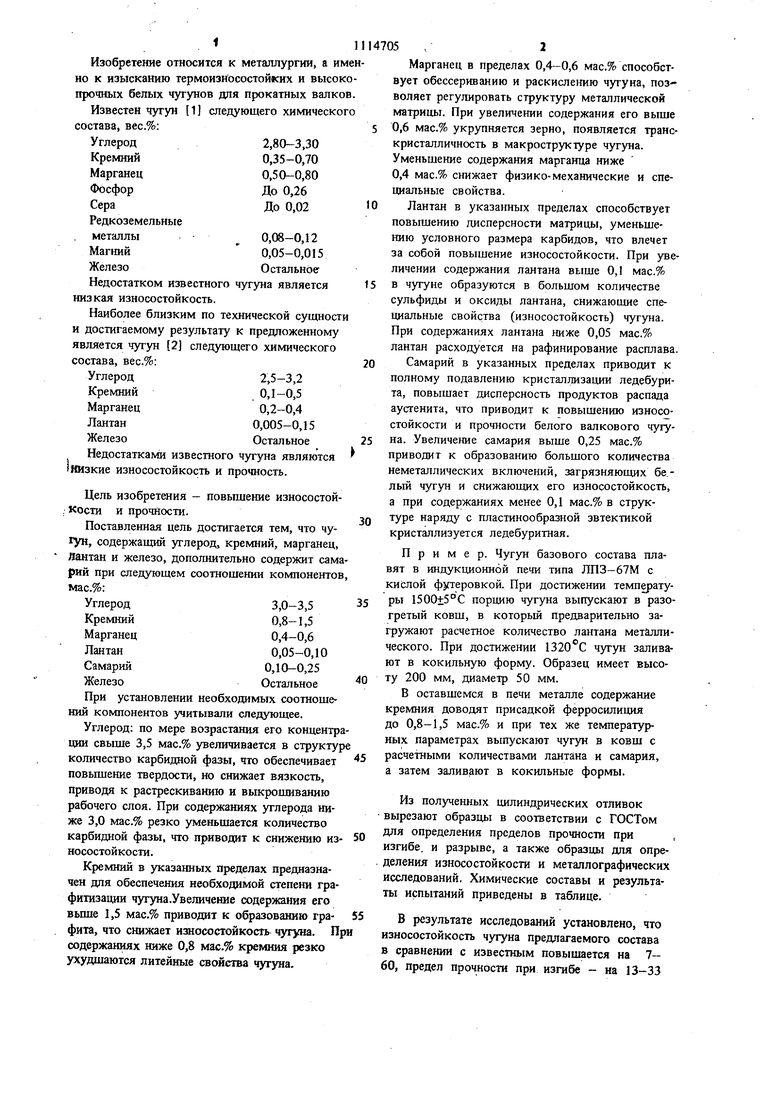

:л Изобретение относится к металлургии, а им но к изысканию термоизносостойких и высок прочных белых чугунов для прокатных валко Известен чугун 1 следующего химическо состава, вес.%: Углерод2,80-3,30 Кремний0,35-0,70 Марганец0,50-0,80 ФосфорДо 0,26 СераДо 0,02 Редкоземельные . металлы 0,08-0,12 Магний 0,05-0,015 ЖелезоОстальное Недостатком известного чугуна является низкая износостойкость. Наиболее близким по технической сущност и достигаемому результату к предложенному является чугун 2 следующего химического состава, вес.%: Углерод2,5-3,2 Кремний0,1-0,5 Марганец0,2-0,4 Лантан0,005-0,15 ЖелезоОстальное Недостатками известного чугуна являются (ЙИзкие износостойкость и прочность. Цель изобретения - повьщ1ение износостой. Кости и прочности. Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, Лантан и железо, дополнительно содержит сам рий при следующем соотнощении компонентов мас.%: Углерод3,0-3,5 Кремний0,8-1,5 Марганец0,4-0,6 Лантан0,05-0,10 Самарий0,10-0,25 ЖелезоОстальное При установлении необходимых соотнощении компонентов учитывали следующее. Углерод: по мере возрастания его концентр ции свыше 3,5 мас.% увеличивается в структу количество карбидной фазы, что обеспечивает повьпиение твердости, но снижает вязкость, приводя к растрескиванию и выкрошиванию рабочего слоя. При содержаниях углерода ниже 3,0 мас.% резко уменьшается количество карбидной фазы, что привадит к снижению из носостойкости. Кремний в указанных пределах предназначен для обеспечения необходимой степени гра фктизащш чугуна.Увеличение содержания его вьппе 1,5 мас.% приводит к образованию графита, что снижает износостойкость чугуна. П содержаниях ниже 0,8 мас.% кремния резко ухудшаются литейные свойства чугуна. Марганец в пределах 0,4-0,6 мас.% способствует обессериванию и раскислению чугуна, позволяет регулировать структуру металлической матриШ). При увеличении содержания его выше 0,6 мас.% укрупняется зерно, появляется транскристалличность в макроструктуре чугуна. Уменьшение содержания марганца ниже 0,4 мас.% с}шжает физико-механические и специальные свойства. Лантан в указанных пределах способствует повышению дисперсности матрицы, уменьшению условного размера карбидов, что влечет за собой повышение износостойкости. При увеличении содержания лантана выше 0,1 мас.% в чугуне образуются в большом количестве сульфиды и оксиды лантана, снижающие специальные свойства (износостойкость) чугуна. При содержаниях лантана ниже 0,05 мас.% лантан расходуется на рафинирование расплава. Самарий в указанных пределах приводит к полному подавлению кристаллизации ледебурита, повышает дисперсность продуктов распада аусгенита, что приводит к повышению износостойкости и прочности белого валкового чугуна. Увеличение самария выше 0,25 мас.% приводит к образованию большого количества немета;шических включений, загрязняющих бе.лый чугун и снижающих его износостойкость, а при содержаниях менее 0,1 мас.% в структуре наряду с пластинообразной звтектикой кристаллизуется ледебуритная. Пример. Чугун базового состава плавят в индукционной печи типа .ГГПЗ-67М с кислой фртеровкой. При достижении температуры 15 00+5° С порцию чугуна выпускают в разогретый ковш, в который предварительно загружают расчетное количество лантана металлического. При достижении 1320С чугун заливают в кокильную форму. Образец имеет высоту 200 мм, диаметр 50 мм. В оставшемся в печи металле содержание кремния доводят присадкой ферросилиция до 0,8-1,5 мас.% и при тех же температурных Параметрах выпускают чугун в ковш с расчетными количествами лантана и самария, а затем заливают в кокильные формы. Из полученных цилиндрических отливок вырезают образцы в соответствии с ГОСТом для определения пределов прочности при изгибе, и разрыве, а также образцы для определения износостойкости и металлографических исследований. Химические составы и результаты испытаний приведены в таблице. В результате исследований установлено, что износостойкость чугуна предлагаемого состава в сравнении с известным повышается на 7- 60, предел прочности при изгибе - на 13-33

311147054

и предел прочности при растяжении - на 11 - высить их эксплуатацнонную стойкость на 20- 27%.30%. Экономический эффект от внедрения

Использование для отливки прокатных вал-чугуна предлагаемого состава может достигнуть

ков чугупа предлагаемого состава позволит по- 719,7 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1096298A1 |

| Чугун | 1981 |

|

SU1014956A1 |

| Чугун для кованых валков | 1980 |

|

SU1028734A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун | 1979 |

|

SU815065A1 |

| Чугун | 1983 |

|

SU1113422A1 |

| Чугун | 1981 |

|

SU990857A1 |

| Износостойкий чугун | 1979 |

|

SU867942A1 |

| Чугун | 1983 |

|

SU1108125A1 |

ЧУГУН, содержащий з глерод, кремний, марганец, лантан и железо, отличающийс я теМ( что, с целью повышения износостойкости я прочности, он дополнительно содержит самария при следующем соотношении компонен- . . тон, мас.%: Угаерод3,0-3,5 Кремний0,8-1,5 Марганец0,4-0,6 Лантан0,05-0,10 Самарий 0,10-0,25 ЖелезоОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 214555, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ШОШОЮЗНАЯ|1МШТШ4ШШТ?ЙШ Б^Ш^з-^^""'^'*^*^ i | 0 |

|

SU372290A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-09-23—Публикация

1983-07-16—Подача