I4D

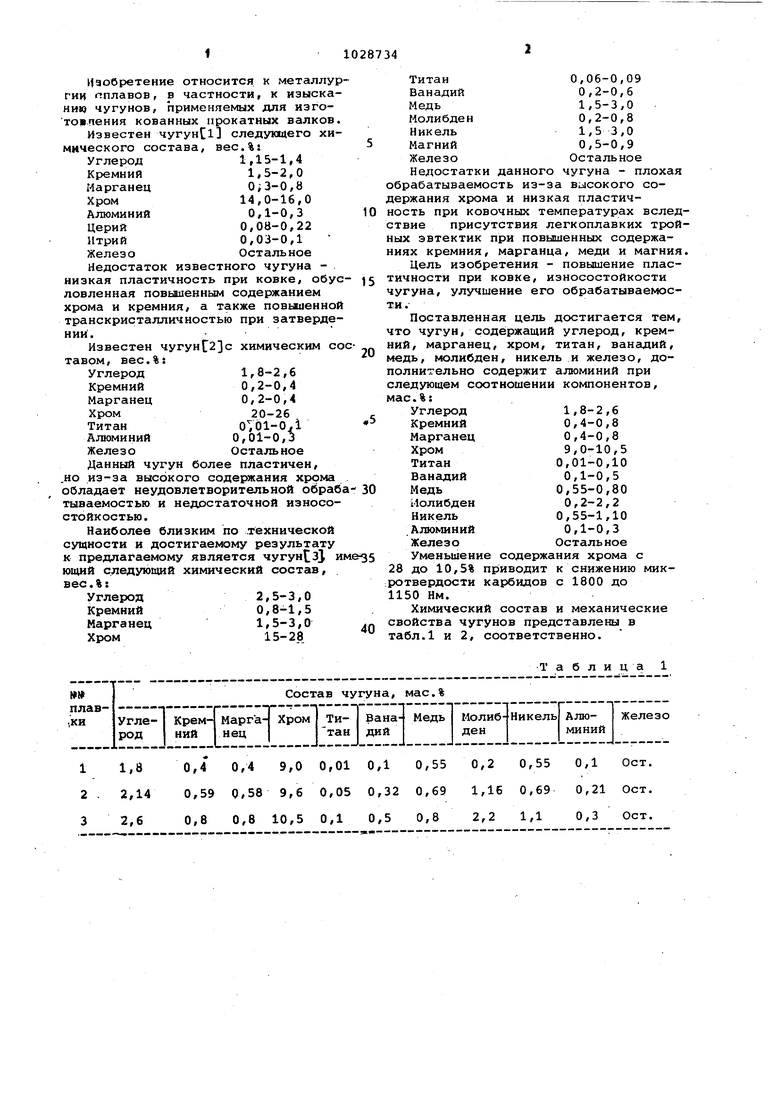

(Х 00 4 Изобретение относится к метал гии пплавов, в частности, к изыс нию чугунов, применяемых для изг товпения кованных прокатных валк Известен чугун следующего мического состава, вес.%: Углерод 1,15-1,4 Кремний 1,5-2,0 Марганец ,8 Хром 14,0-16,0 Алюминий 0,1-0,3 Церий 0,08-0,22 Итрий 0,03-0,1 Железо Остальное Недостаток известного чугуна низкая пластичность при ковке, о ловленная повьЕденным содержанием хрома и кремния, а также повыиен транскристалличностью при затвер нии. Известен чугунС23с химическим тавом, ввс.%: Углерод1,8-2,6 Кремний0,2-0,4 Марганец0,2-0,4 Хром20-26 ТитанOVOl-O.i Алюминий 0,01-0,3 ЖелезоОстальное Данный чугун более пластичен, .но из-за высокого содержания хро обладает неудовлетворительной обр тываемостью и недостаточной износ стойкостью. Наиболее близким по .техническо сущности и достигаемому результа к предлагаемому является чугун З ющий следующий химический состав вес.%: Углерод2,5-3,0 Кремний0,8-1,5 Марганец1,5-3,0 Хром15-28 0,06-0,09 0,2-0,6 Ванадий 1,5-3,0 0,2-0,8 Молибден 1,5 3,0 Никель 0,5-0,9 Магний Остальное Железо Недостатки данного чугуна - плохая обрабатываемость из-за высокого содержания хрома и низкая пластичность при ковочных температурах вследствие присутствия легкоплавких тройных эвтектик при повышенных содержаниях кремния, марганца, меди и магния. Цель изобретения - повышение пластичности при ковке, износостойкости чугуна, улучшение его обрабатываемости . Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, титан, ванадий, медь, молибден, никель и железо, дополнительно содержит алюминий при следующем соотношении компонентов, мас.%: Углерод1,8-2,6 Кремний0,4-0,8 Марганец0,4-0,8 Хром9,0-10,5 Титан0,01-0,10 Ванадий0,1-0,5 Медь0,55-0,80 Молибден0,2-2,2 Никель0,55-1,10 Алюьшний0,1-0,3 ЖелезоОстальное Уменьшение содержания хрома с 28 до 10,5% приводит к снижению микротвердости карбидов с 1800 до 1150 Им. Химический состав и механические свойства чугунов представлены в табл.1 и 2, соответственно. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| Чугун | 1978 |

|

SU742481A1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2437953C1 |

| Чугун | 1983 |

|

SU1068527A1 |

| Чугун | 1981 |

|

SU998563A1 |

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2556260C2 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

ЧУГУН ДЛЯ КОВАНЫХ ВАЛКОВ, содежащий углерод, кремний, марганец, хром, титан, ванадий, медь, молибден, никель и желево,о т л и ч аю щ и и с я тем, что, с цепью-повышения пластичности при ковке, износостойкости и улучшения обрабатываемости, он дополнительно содержит алюминий при следующем соотношении компонентов, мас.%: Углерод 1,8-2,6 Кремний 0,4-0,8 , Марганец 0,4-0,8 Хром 9,0-10,5 Титан 0-,01-0,10 0,1-0,5 Ванадий Медь 0,55-0,80 Молибден 0,2-2,2 Никель 0,55-1,10 Алюминий 0,1-0,3 (Л Железо Остальное

11,а 0,4 0,4 9,0 0,01 0,1 2. 2,14 0,59 0,58 9,6 0,05 0,32 32,6 0,8 0,8 10,5 0,1 0,5 0,55 0,2 0,55 0,1 Ост. 0,69 1,16 0,69 0,21 Ост. 0,8 2,2 1,1 0,3 Ост.

310287344

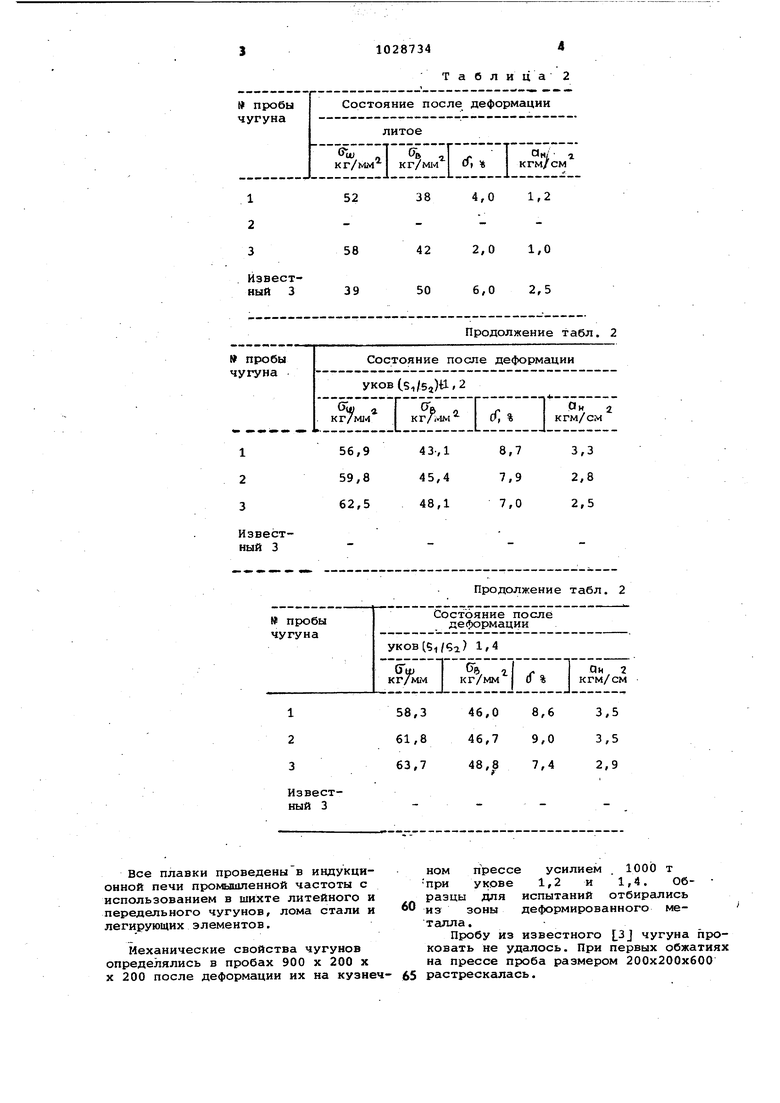

№ пробы Состояние после деформации чугуна

(

кг/ммКГ/MlvlО) %КГМ/СМ

152384,0 1,2

J«и,ш

358422,01,0

Известный 3 39 50 6,0 2,5

пробы Состояние после деформации угуна

аГсГаГ 1 Ри 2

КГ/MJvlКГ/ivIM о %КГМ/СМ

156,943.Д8,73,3

259,845,47,92,8

362,548,17,02,5

Известный

„ -Состояние после

W прооыдеформации

чугуна

158,3 46,0 8,6 3,5

261,8 46,7 9,0 3,5

363,7 48,8 7,4 2,9

Известный 3

Все плавки проведены в индукционной печи промышленной частоты с использованием в шихте литейного и передельного чугунов, лома стали и легирующих э л еме н то в.

Механические свойства чугунов определялись в пробах 900 х 200 х X 200 после деформации их на кузнечТ а б л ица 2

литое

Продолжение табл. 2

уков(5,/5а)й,2

Продолжение табл. 2

) 1И

Ош 1 С 11 Он 2

кг/мм кг/мм о % КГМ/СМ

ном прессе усилием . 1000 т при укове 1,2 и 1,4. Об- разцы для испытаний отбирались

0 из зоны деформированного металла.

Пробу из известного 3J чугуна проковать не удалось. При первых обжатиях на прессе проба размером 200x200x600

55 растрескалась. 510287 Пробы из чугуна по предлагаемому изобретснию такого же размера, изготовленные в одинаковых условиях по всем К1еталлургическим переделам, расковались хорошо. Предлагаемый состав чугуна дает J возможность отливать качественные прокатные валки, производить последующую ковку литых прокатных валков на прес346:Сах, повысить в , по сравнению с литыми, стойкость кованных чугунных прокатных валков, работающих на сортовых прокатных станах. Охсидаемый эффект от внедрения изобретения в народном хозяйстве составит 6,3 млн, руб. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1973 |

|

SU456036A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1976 |

|

SU562588A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| , | |||

Авторы

Даты

1983-07-15—Публикация

1980-10-29—Подача