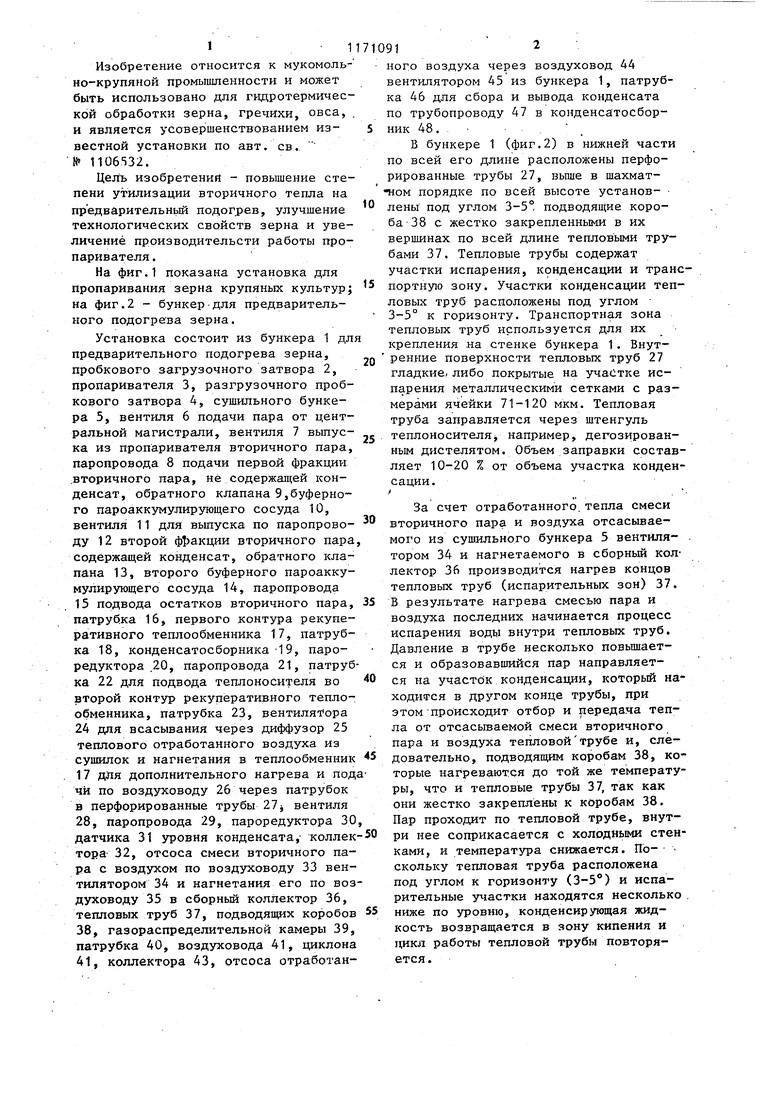

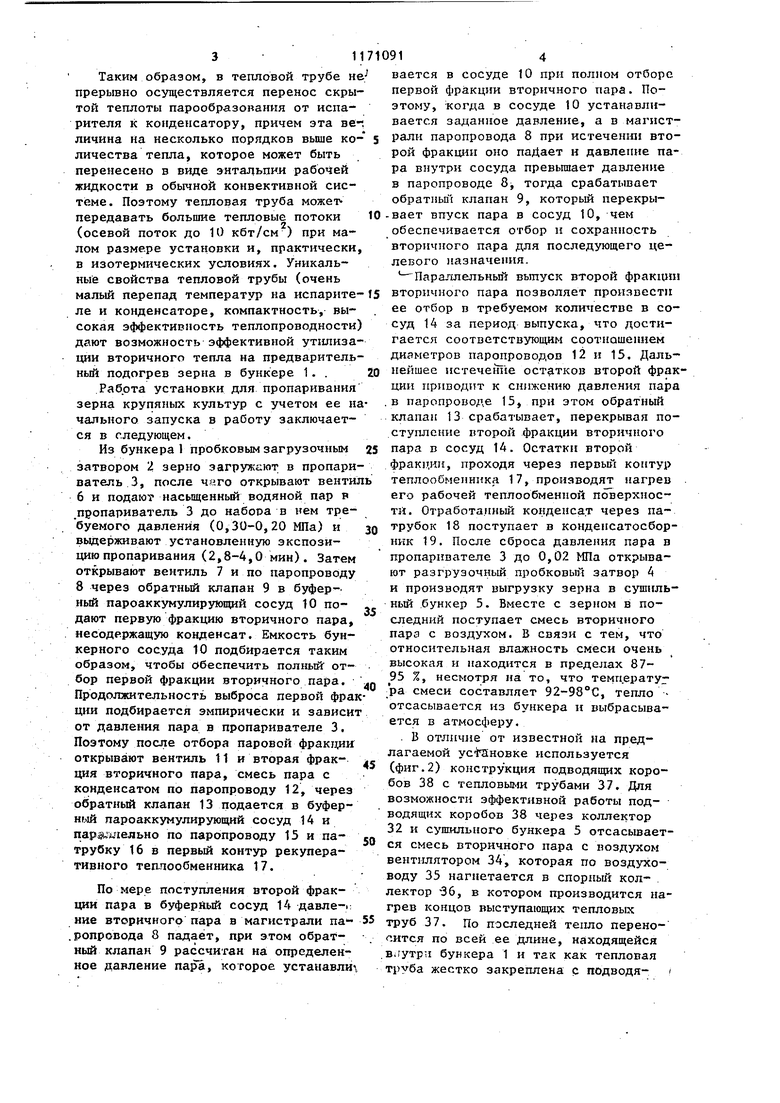

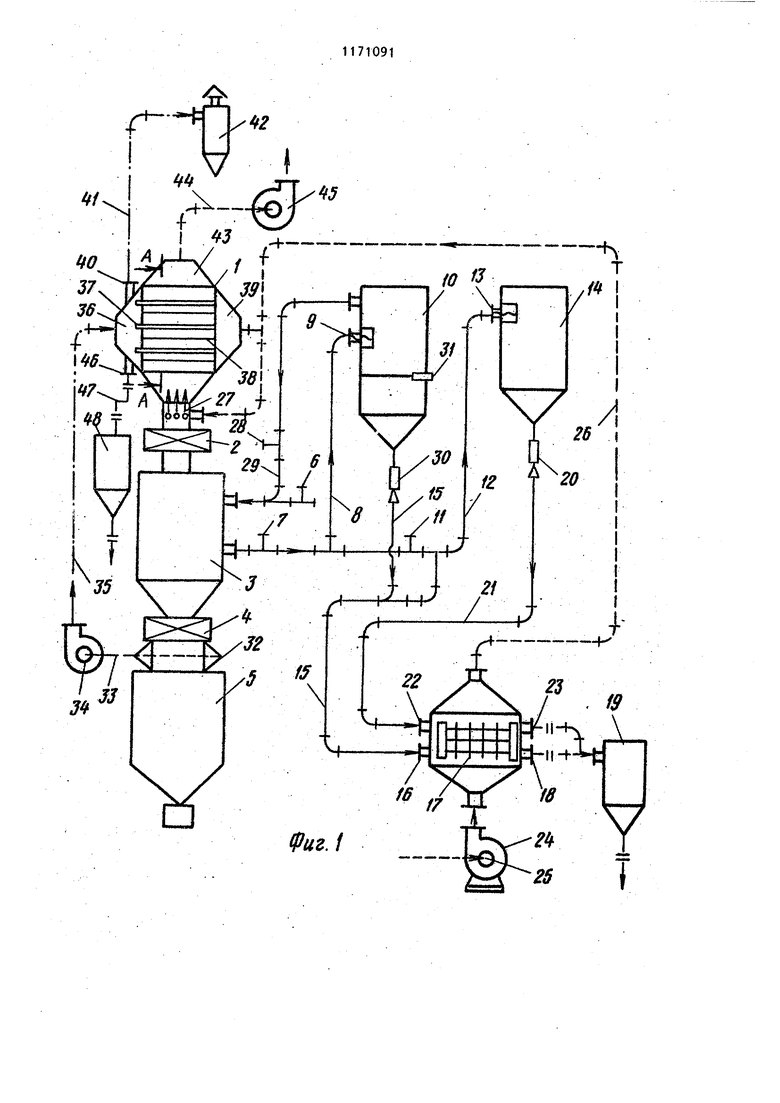

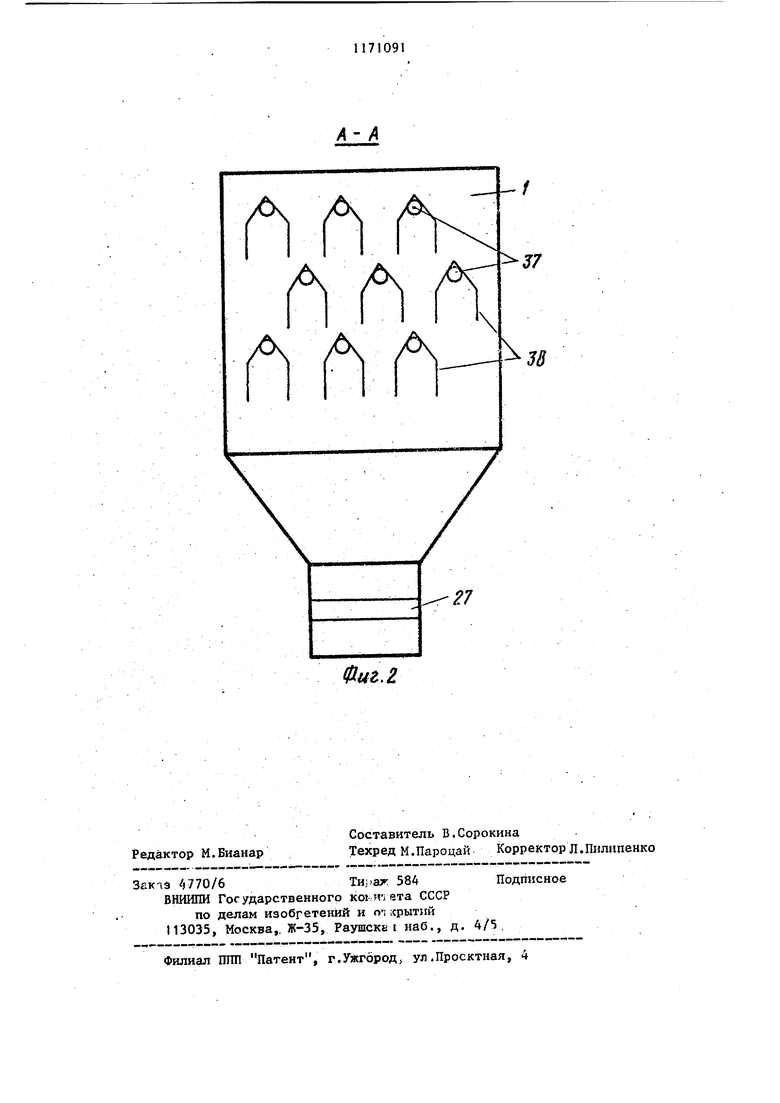

1 1 Изобретение относится к мукомольно-крупяной промышленности и может быть использовано для ri-щротермической обработки зерна, гречихи, овса, и является усовершенствованием известной установки по авт. св. № 1106S32. Цель изобретений - повьшение степени утилизации вторичного тепла на предварительньгй подогрев, улучшение технологических свойств зерна и увеличение Производительсти работы пропаривателя. На фиг.1 показана установка для пропаривания зерна крупяных культур; на фиг.2 - бункер для предварительного подогрева зерна. Установка состоит из бункера 1 дл предварительного подогрева зерна, пробкового загрузочного затвора 2, пропаривателя 3, разгрузочного пробкового затвора 4, сушильного бункера 5, вентиля 6 подачи пара от центральной магистрали, вентиля 7 выпуска из пропаривателя вторичного пара, паропровода 8 подачи первой фракции .вторичного пара, не содержал(ей конденсат, обратного клапана 9,буферного пароаккумулирующего сосуда 10, вентиля 11 для выпуска по паропроводу 12 второй Ф1 акции вторичного пара содержащей конденсат, обратного клапана 13, второго буферного пароаккумулирующего сосуда 14, паропровода 15 подвода остатков вторичного пара, патрубка 16, первого контура рекуперативного теплообменника 17, патрубка 18, конденсатосборника -19, пароредуктора ,20, паропровода 21, патруб ка 22 для подвода теплоносителя во второй контур рекуперативного теплообменника, патрубка 23, вентилятора 24 для всасывания через диффузор 25 теплового отработанного воздуха из сушилок и нагнетания в теплообменник 17 для дополнительного нагрева и под чи по воздуховоду 26 через патрубок в перфорированные трубы 27j вентиля 28, паропровода 29, пароредуктора 30 датчика 31 уровня конденсата,- коллек тора 32, отсоса смеси вторичного пара с воздухом по воздуховоду 33 вентилятором 34 и нагнетания его по воз духоводу 35 в сборньй коллектор 36, тепловых труб 37, подводящих коробов 38, газораспределительной камеры 39, патрубка 40, воздуховода 41, циклона 41, коллектора 43, отсоса отработан912ного воздуха через воздуховод 44 вентилятором 45 из бункера 1, патрубка 46 для сбора и вывода конденсата по трубопроводу 47 в конденсатосборник 48.В бункере 1 (фиг.2) в нижней части по всей его длине расположены перфорированные трубы 27, вьше в шахматном порядке по всей высоте установлены под углом 3-5°, подводящие короба 38 с жестко закрепленными в их вершинах по всей длине тепловыми трубами 37. Тепловые трубы содержат участки испарения, конденсации и транспортную зону. Участки конденсации тепловых труб расположены под углом 3-5° к горизонту. Транспортная зона тепловых труб используется для их крепления на стенке бункера 1. Внутренние поверхности тешювых труб 27 гладкие- либо покрытые на участке испарения металлическими сетками с размерами ячейки 71-120 мкм. Тепловая труба заправляется через штенгуль теплоносителяj например, дегозированным дистелятом. Объем заправки составляет 10-20 % от объема участка конденсации. .. За счет отработанного.тепла смеси вторичного пара и воздуха отсасываемого из сушильного бункера 5 вентилятором 34 и нагнетаемого в сборный коллектор 36 производится нагрев концов тепловых труб (испарительных зон) 37. В результате нагрева смесью пара и воздуха последних начинается процесс испарения воды внутри тепловых труб. Давление в трубе несколько повьшгается и образовавшийся пар направляется на участок конденсации, которьй находится в другом конце трубы, при этом происходит отбор и передана тепла от отсасываемой смеси вторичного пара и воздуха тепловойтрубе и, следовательно, подводящим коробам 38, которые нагреваются до той же температуры, что и тепловые трубы 37, так как они жестко закреплены К коробам 38. Пар проходит по тепловой трубе, внутри нее соприкасается с холодными стенками, и температура снижается. По- скольку тепловая труба расположена под углом к горизонту (3-5°) и испарительные угшстки находятся несколько . ниже по уровню, конденсирующая жидкость возвращается в зону кипения и цикл работы тепловой трубы повторяется . Таким образом, в тепловой трубе H прерывно осуществляется перенос скры той теплоты парообразования от испарителя к конденсатору, причем эта не личина На несколько порядков выше ко личества тепла, которое может быть перенесено в виде энтальпии рабочей жидкости в обычной конвективной системе. Поэтому тепловая труба можетпередавать большие тепловые потоки (осевой поток до 10 кбт/см ) при малом размере установки и, практически в изотермических условиях. Уникальные свойства тепловой трубы (очень малый перепад температур на испарите ле и конденсаторе, компактность, высокая эффективность теплопроводности дают возможность эффективной утилиза ции вторичного тепла на предваритель ный подогрев зерна в бункере 1. . Работа установки для пропаривания зерна крупяных культур с учетом ее н чального запуска а работу заключается в следующем. Из бункера 1 пробковым загрузочным затвором i зерно загружают в пропари ватель 3, после чаго открывают венти 6 и подают насыщенньЕй водяной пар Р ,пропариватель 3 до набора в нем требуемого давления (0,30-0,20 МПа) и вьщерживают установленную экспозицию пропаривания (2,8-4,0 мин). Затем открывают вентиль 7 и по паропроводу 8 через обратный клапан 9 в буфер-, ный пароаккумулирующий сосуд 10 подают первую фракцию вторичного пара, несодержащую конденсат. Емкость бункерного сосуда 10 подбирается таким образом, чтобы обеспечить полный отбор первой фракции вторичного пара. Продолжительность выброса первой фра ции подбирается эмпирически и зависи от давления пара в пропаривателе 3. Поэтому после отбора паровой фрак1Д1и открывают вентиль 11 и вторая фракция вторичного пара, смесь пара с конденсатом по паропроводу 12, через обратный клапан 13 подается в буферный пароаккумулирую1дий сосуд 14 и пар§«д.1ельно по паропроводу 15 и патрубку 16 в первый контур рекуперативного теппообменника 17. По мере поступления второй фракции пара в буферйый сосуд 14 давле-м ние вторичного пара в магистрали па.ропропода 8 падает, при этом обратный клапан 9 рассчитан на определенное давление пара, которое устанавли вается в сосуде Ю при полном отборе первой фракции вторичного пара. Поэтому, -когда в сосуде 10 устанавливается заданное давление, а в магистрали паропровода 8 при истеченш второй фракш н оно паДает и давление пара внутри сосуда превьш1ает давление в паропроводе 8 тогда срабатывает обратньш клапан 9, который перекрывает впуск пара в сосуд 10, чем обеспечивается отбор и сохранность вторичного пара для последующего целевого 1 азначения. -Параллельньй вьтуск второй фракции вторичного пара позволяет произвести ее отбор п требуемом количестве в сосуд 14 за период выпуска, что достигается соответствующим соотношением диаметров паропроводов 12 и 15. Дальнейшее истечение остатков второй фракции приводит к снижению давления пара в паропроводе 15, при этом обратный клапан 13 срабатывает, перекрывая поступление второй фракции вторичного пара в сосуд 14. Остатки второй фракции, проходя через первьй контур теплообменника 17, производят нагрев его рабочей теплообменпой поверхности. Отработанньй конденсат через патрубок 18 поступает в конденсатосборнкк 19. После сброса давления пара в пропариватело 3 до 0,02 МПа открывают разгрузочный пробковьй затвор 4 и производят выгрузку зерна в сушильный .бункер 5. Вместе с зерном в последний поступает смесь вторичного пара с воздухом. В связи с тем, что относительная влажность смеси очень высокая и находится в пределах 8795 %, несмотря на то, что темп.ература смеси составляет 92-98°С, тепло отсасывается из бункера и выбрасывается в атмосферу. . В отличие от известной на предлагаемой ус- ановке используется (фиг.2) конструкция подводящих коробов 38 с тепловыми трубами 37. Для возможности эффективной работы подводящих коробов 38 через коллектор 32 и сушильного бункера 5 отсасывается смесь вторичного пара с воздухом вентилятором 34, которая по воздуховоду 35 нагнетается в спорный колектор -Зб, в котором производится нагрев концов выступающих тепловых руб 37. По последней тепло переноится по всей ее длине, находящейся гутри бункера 1 и так как тепловая руба жестко закреплена с подводя-

щим коробом 38, происходит также и нагрев последних, В бункер 1 непрерывно подается подогретьй воздух, по мере его наполнения зерном из-за снижения проницаемости слоя зерна равномерность и эффективность нагрева значительно снижается.

Для устранения этого недостатка и применяется кондуктивный способ нагрева зерна теплоносителем, подаваемым по подводящим коробам 38. В особенности эффективность кондуктивного способа проявляется после наполнения бункера 1 зерном. В дополнение к этому сочетание двух способов: конвективного и кондуктивного, обеспечивает равномерньш нагрев всей массы зерна- в бункере 1, при этом повьииае.тся эффективность утилизации вторичного тепла на предварительный подогрев зерна.

Параллельно описанной операции предварительного нагрева зерна в бункере 1 сразу же после закрытия обратного клапана 13 включают пароредуктор 20 и производят непрерывное редуцирование смеси пара с конденсатом по паропроводу 21 через патрубок 22, обеспечивая нагрев рабочей поверхности вторсУго контура рекуперативного теплообменника 17, при этом отработанный конденсат через патрубок 23 подается в конденсатосборник 19. Расход смеси пара с конденсатом редуцируемого пароредуктором 20 из сосуда 14 устанавливается таким образом, чтобы обеспечить непрерывную подачу смеси пара с конденсатом до начала операции повторного отбора второй фракции вторичного пара в сосуд 14.

Указанная последовательность oneрации позволяет обеспечить постоянный непрерывный нагрев рабочей поверхности второго контура теплообменника 17. В результате засасываемый вентилятором 24 через диффузор 25 теплый отработанный воздух из сушилок и нагнетаемый в теплообменник 17 удается поддерживать подогретым на протяжении всего периода работы установки. Параллельная подача подо7 гретого воздуха по воздуховоду 26 в перфорированные трубы 27 и через газораспределительную камеру 39 в подводящие короба 38 позволяет равномерно по всему объему производить нагрев зерна в бункере 1. Предварительно подогретое зерно в бункере 1 через загрузочный затвор 2 загружают в пропа1 иватель 3 после чего открывают вентиль 28 и из сосуда 10 по паропроводу 29 подают паровую фракцию вторичного пара. После установленияравнов-еликого давления пара между

пропаривателем 3 и сосудом 10 вентиль 28 закрывают и открывают вентиль 6, чем производится подача насыщенного водяного пара в пропариватель 3 до установленного давления. После завершения операции пропаривания открывают вентиль 7 и производят выпуск вторичного пара по описанной схеме, в дальнейшем цикл работы установки . повторяется.

По мере накопления в сосуде -10 конденсата до определенного уровня, но- не выше середины сосуда 10, датчик 31 подает команду и через пароредуктор 30 производится сброс содержащейся в сосуде смеси пара с конденсатом в первый контур теплообменника 17. Необходимость накопления до определенного уровня конденсата в сосуде 10 связана с тем, что он выполняет.роль очистителя вторичного пара и требующего очистки из-за контакта пара с зерном в пропаривателе. Удаление примесей в результате очистки в сосуде 10 вторичного пара на предлагаемой установке производится как и на известной установке.

В процессе сравнительных испытаний известной и предлагаемой установок установлено, что температура нагрева зерна в бункере предварительного подогрева на 11-33°С выше на предлагаемой установке, при этом темпеРатура нагрева по всему объему бункера достигает одних и тех же значений

в центральной и периферических его частях в пределах 85-89°С, в то время как на известной установке не обеспечивается равномерный нагрев зер на. В периферических частях бункера

температура нагрева зерна в известной установке достигает 72-78°С, что связано с недостатками конструкции бункера предварительного подогрева.

Увеличение температуры предварительного подогрева зерна на 35% на : предлагаемой установке способствует интенсификации процесса пропаривания и производительности работы пропаривателя на 14%. Более высокая и равномерная температура нагрева зерна перед поступлением в пропариватепь на предлагаемой установке уменьшает интервал температур между зерном и паром. При поступлении подогретого зерна в пропариватель снижается продолжительность време, необходимого на нагрев зерна до температуры равной температуре пара. В результате чего сокращается продолжительность времени, необходимого на операцию пропаривания и на 13% расход пара по отношению к начальному его поступлению в пропариватель, при этом влажность зерна на выходе из пропаривателя снижается на 0,7% в сравнении с известной. Снижение влажности зерна на выход из пропаривателя на предлагаемой установке приводит к облегчению работы сушилок и сн скению на 6% расхода пара на операцию сушки. Интенсивный предварительньй нагрев зерна на пред лагаемой установке до более высокой температуры вызывает в большей мере релаксационные изменения зерна гречихи. В результате этих изменений облегчается шелушение оболочек, так как сн11жается прочность соединенных составных частей пос;,едних. Следствием ртого является повышение коэффициентов шелушения крупной и мелкой фракций зёрна соответственно на 3,5 и1,6 %. Равномерность нагрева зерна в бункере предварительного подогрева, а также его равномерное увлаж нение в процессе пропаривания способ ствует улучшению комплексных потребительских показателей готовой продукции в сравнении. 1 918 В предлагаемой установке для пред;варительного подогрева зерна гречихи использу1от тепло вторичного пара, как выбрасываемое из пропаривателей, так и выходящие с зерном после операции пропаривания. При поступлении зерна в бункер предварительного подогрева с температерой 5-20°С и нагрев.е его в бункере до 84-85 0 требуется 7660 кДж/кг. В установке с производительностью пропарива1Г1гя 10 т/ч подается на предварительньй нагрев концов тепловых труб и следовательно подводящих коробов 1,1 кг/с смеси вторичного пара с воздухом с температурой 99°С, располагаемые теплосодержание вторичного пяра при указанной характеристике его параметров составляют 173 кДж/кг. При К1Щ нагрева подводящих коробов от тепло.вых труб в пределах 50-55% можно ПС пользовать 95,15 кДж/кг бросового техша на нагрев зерна. Таким образом, конструктивные ос,обенности установки позволяют на 35% повысить температуру и обеспечить равномерность предварительного подогрева зерна, на 14% -увеличить производительность пропаривателя, снизить на 13% р.асход пара на операцию пропаривания, на 6% на операцию сушки, при этом на 1,6-3,5 достигается повьш1ение коэффициентов шелушения зерна и соответственно производительности крупоцеха при улучшении качества готового продукта, что и предопределяет рациональность использования предлагаемой установки промышленности. -й

А- /(

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1106532A1 |

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| Установка для тепловой обработки зерна | 1985 |

|

SU1321461A1 |

| Установка для подогрева зерна гречихи | 1981 |

|

SU1028357A1 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| Установка для пропаривания зерна крупяных культур | 1980 |

|

SU1007719A2 |

| Установка для тепловой обработки зерна | 1983 |

|

SU1147428A1 |

| Установка для подготовки зерна перед переработкой его в крупу | 1986 |

|

SU1346232A1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1986 |

|

SU1311775A1 |

1. УСТАНОВКА ДЛЯ ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР по авт.св. № 1106532, отличающаяся тем, что, с целью повышения степени утилизации вторичного тепла на предварительный подогрев, улучшения технологических свойств зерна и увеличения производительности работы пропаривателя, под пропаривателем установлен сушильныйбункер, бункер для предварительной подготовки зерна снабжен примыкающими с наружной стороны к его боковым стенкам сборным коллектором и газораспределительной камерой, причем сборньй коллектор соединен воздуховодом с вентилятором отсоса смеси иторичного пара и ноздуха из сушильного бункера, а газораспределительная камера сообщена с тешюобменником трубопроводом для подачи подогретого воздуха, в бункг.ре для предварительной подготовки зерна в шахматном порядке по всей высоте установлены под углом 3-5° к горизонтали тепловые трубы с закрепленными над ними подводящими коробами для подачи подогретого воздуха, при этом из газораспределительной камеры теплопые трубы одним cnout i концом выходят в сборный коллектор, а в ltIfжнeй части бункера для irpensaрительной подготовки зерна pacntmoжены трубы для подвода подогретоРО воздуха, сообщенные с теплообменнис ком. 2. Установка по ii.l, отлича taet: ющаяся тем, что сборньи коллок-тор снабжен патрубками, устаноплеини0 1 ми в верхней части для выхода отработанного влажного в атмос таЛ феру через даклон, а в нижней части О для сбора и вывода конденсатов в конденсатосборник.

(Циг.г

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1106532A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-08-07—Публикация

1982-06-28—Подача