Изобретение относится к металлургии, преимущественно к сталелитейному производству, и может быть использовано для внепечной обработки жидких металлов.

Цель изобретения - повышение эффективности обработки металла и расширение технологических возможностей установки.

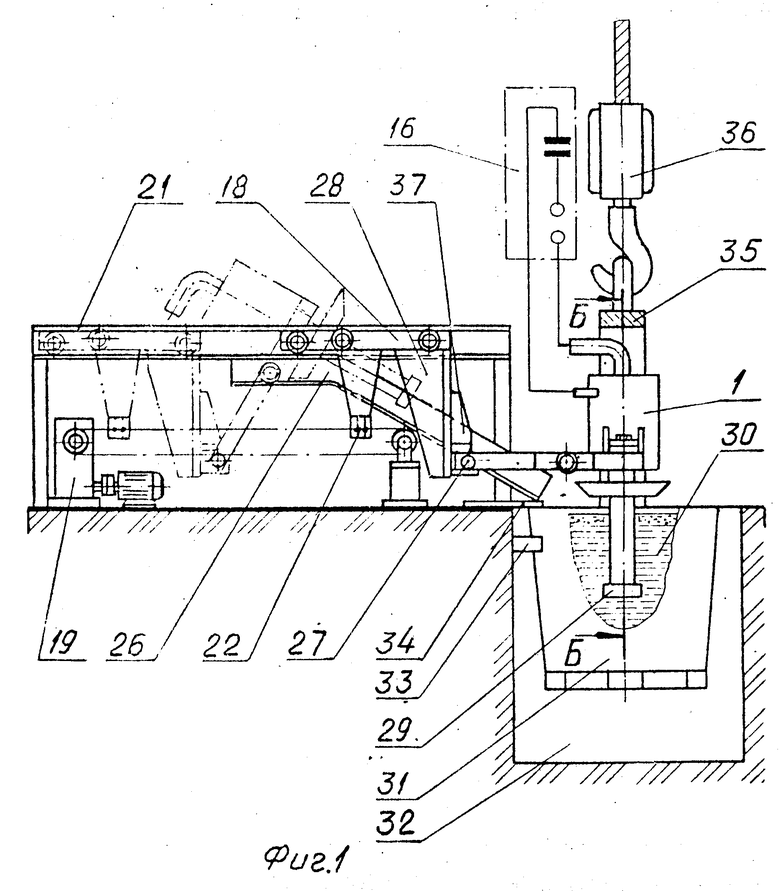

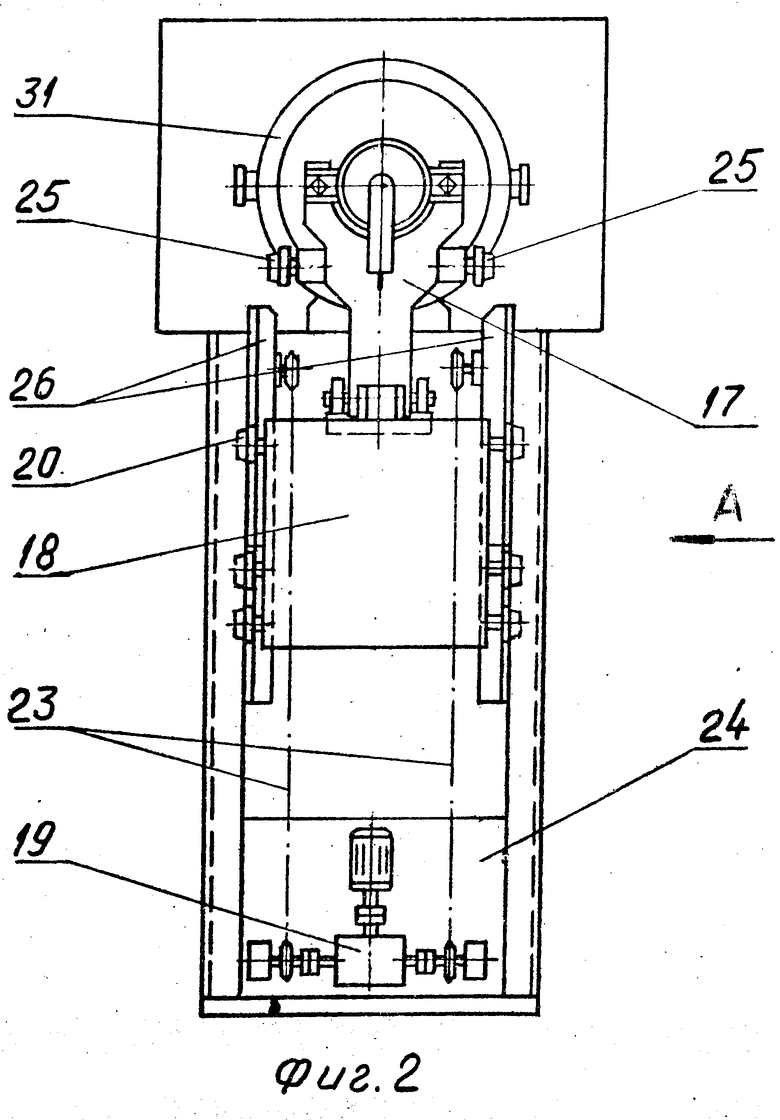

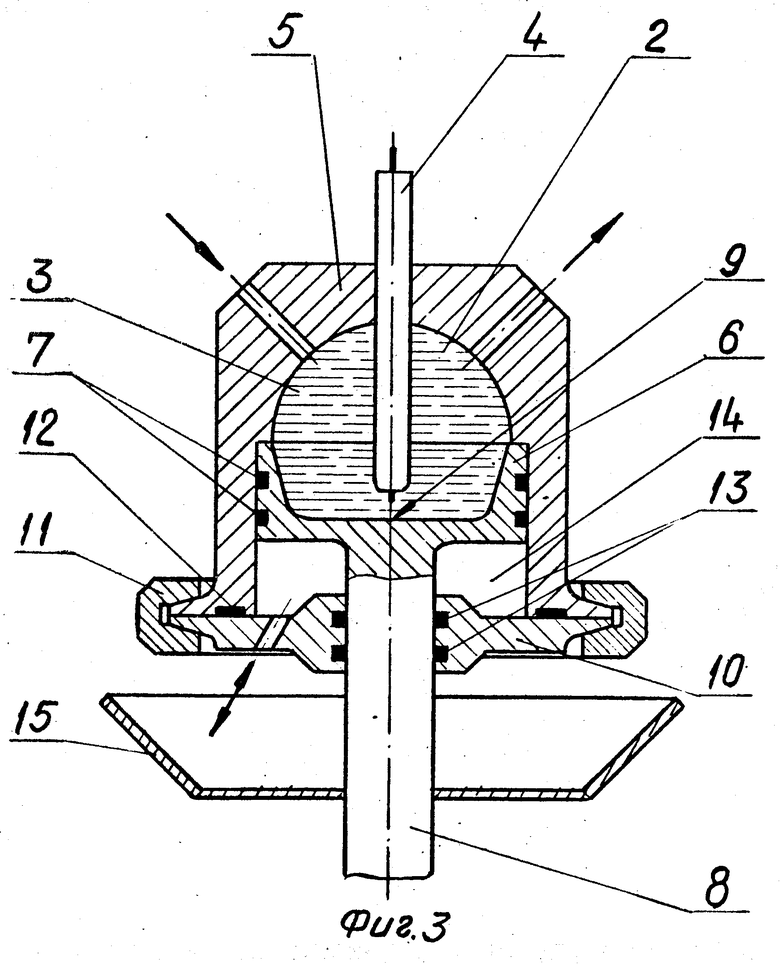

На фиг. 1 представлена установка, разрез; на фиг. 2 - то же, в плане; на фиг. 3 изображена разрядная камера, разрез.

Установка для электрогидроимпульсной обработки (ЭГИО) расплавленного металла содержит источник упругих колебаний 1 (вибратор) в виде прокачиваемой рабочей жидкостью 2 электроразрядной камеры 3 со встроенным в нее положительным электродом 4. Электроразрядная камера 3 выполнена в виде прочного корпуса 5, в который встроена поршень-мембрана 6 с уплотняющими манжетами 7. Дно поршня-мембраны 6 переходит в волновод-излучатель 8. Отрицательным электродом является вся конструкция установки, в частности поверхность 9 поршня-мембраны 6. В нижней части корпуса 5 расположено отъемное дно 10, соединенное с корпусом 5 кремальерным соединением 11 через прокладку 12. В отъемном дне 10 с центральным отверстием под волновод-излучатель установлены манжеты 13, уплотняющие волновод-излучатель 8. Между поршнем-мембраной 6 и отъемным днищем 10 электроразрядной камеры 3 образована герметичная полость 14, соединенная с пневмосистемой, снабженной пневмораспределителем (на фигурах не показана). На волноводе-излучателе 8 закреплен, например, сваркой экран 15 для предохранения источника упругих колебаний 1 от прямого теплового излучения при ЭГИО металла в ковше. Электроды 4 и 6 соединены с генератором импульсов тока 16. Источник упругих колебаний 1 закреплен на поворотной стреле 17 (см. фиг. 2). Механизм перемещения стрелы 17 выполнен в виде каретки 18 с приводом 19 для возвратно-поступательного перемещения. На каретке 18 закреплены катки 20, установленные на горизонтальных направляющих 21, и кронштейны 22 для соединения ее посредством цепной передачи 23 с приводом 19, размещенным на стационарной опоре 24. На стреле 17 закреплены катки 25, установленные на направляющих 26, имеющих горизонтальный и наклонный участки. Стрела 17 шарнирно посредством оси 17 через кронштейн 28 соединена с кареткой 18. Волновод-излучатель 8 с насадкой 29 погружен в расплав 30. Ковш 31 опущен в приямок 32 и отцентрован по упорам 33 и 34. Источник упругих колебаний 1 введен под траверсу 35, подвешенную на крановой подвеске 36. При достижении в процессе перемещения стрелой 17 горизонтального положения она фиксируется от дальнейшего поворота упором 37.

Работает установка следующим образом.

Ковш 31 с расплавом 30 на траверсе 35 крановой подвеской 36 подается в приямок 32 и центрируется по упорам 33 и 34. Включают систему прокачки (не показана) электроразрядной камеры 3 с рабочей жидкостью 2, а также привод 19, при этом каретка 18, соединенная кронштейнами 22 с цепной передачей 23 привода 19 по направляющим 21 перемещается к ковшу 31. Одновременно стрела 17, соединенная шарнирно осью 27 через кронштейн 28 с кареткой 18, перемещается по направляющим 26, имеющим горизонтальный и наклонный участки, в том же направлении. Вибратор 1, закрепленный на стреле 17, участвуя в двух движениях одновременно, совершает движение по криволинейной траектории, обеспечивающей ввод волновода-излучателя 8 в ковш 30, а вибратора 1 под траверсу 35. При дальнейшем движении волновод-излучатель 8 опускается в ковш на заданную глубину и находится у боковой поверхности внутри ковша. Включают генератор импульсов тока 16 и производят ЭГИО металла. Включают привод 19 и перемещают волновод-излучатель 8 к центру ковша 30 и обратно к его боковой стенке. Включают пневмосистему с пневмораспределителем (не показана), посредством которого одновременно с ЭГИО металла попеременно сообщают полость 14 вибратора 1 с магистралью сжатого воздуха и атмосферой, при этом поршень-мембрана 6 и волновод-излучатель 8 с насадкой 29 соответственно перемещаются вверх под воздействием давления сжатого воздуха и вниз под действием собственного веса и давления в электроразрядной камере 3 от электрических разрядов, что в сочетании с системой автоматического управления (не показана), содержащей реле времени, обеспечивает колебания волновода-излучателя 8 с заданной амплитудно-частотной характеристикой.

При включении генератора импульсов тока 16 между электродом 4 и поверхностью 9 поршня-мембраны 6 в электроразрядной камере 3, заполненной рабочей жидкостью 2, происходит высоковольтный электрический разряд, сопровождающийся появлением в ней ударных волн, воздействующих на поршень-мембрану 6 и передаваемых далее волноводом-излучателем 8 расплаву 30. Под влиянием ударных волн в расплаве 30 генерируются интенсивные упругие колебания, вызывая в последнем конвективные потоки, волны растяжения-сжатия и гидравлические удары, характеризующиеся крутым фронтом нарастания нагрузки во времени. Перечисленные факторы способствуют улучшению качества литого и кованого металла.

Однако зона эффективного воздействия указанных факторов на металл в ковше ограничена с одной стороны физической природой распространения волн растя- жения-сжатия в жидкости (наблюдается резкое снижение интенсивности воздействия при незначительном удалении от излучателя), с другой - увеличение мощности генератора импульсов тока приводит к снижению надежности вибратора. Естественная скорость перемешивания металла в ковше под воздействием тепловых потоков недостаточна на ЭГИО значительных объемов металла в связи с ограниченным временем обработки. Перемещения волно- вода-излучателя с заданной амплитудно-частотной характеристикой способствуют увеличению скорости перемешивания металла в ковше, что обеспечивает возможность обработать больший объем металла за счет более интенсивного поступления его в зону эффективного воздействия.

После окончания ЭГИО металла отключают генератор импульсов тока и пневмосистему. Включают реверсивный привод 19, при этом каретка 18 со стрелой 17 и вибратором 1 перемещаются в исходное положение. Отключают систему прокачки электроразрядной камеры 3 рабочей жидкостью 2. На этом цикл заканчивается. Описанный комплекс воздействий на расплав способствует активной дегазации, всплыванию и отслаиванию неметаллических включений, активизации зародышей кристаллов и увеличению их количества, выравниванию химической и структурной неоднородностей, что в конечном счете повышает качество отливок и слитков, полученных из расплава после ЭГИО, а также снижает процент брака отливок на 20-30% за счет уменьшения количества микротрещин, пор и раковин на поверхности отливок. Предлагаемая установка по сравнению с прототипом позволяет повысить эффективность ЭГИО металла в ковше за счет интенсивной обработки большего объема металла, осуществить энергосберегающую технологию при производстве отливок за счет улучшения ЭГИО металла в ковше без увеличения мощности источника питания (ГИТа), расширить технологические возможности установки за счет обеспечения ЭГИО металла в ковше на крановой подвеске, снизить брак отливок на 20-30% за счет уменьшения микротрещин, пор и раковин на их поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ РАСПЛАВА | 1988 |

|

SU1580671A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1990 |

|

SU1764249A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1554235A1 |

| УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1506738A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1983 |

|

SU1115315A2 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1476728A1 |

| Смазочно-заправочная станция | 1988 |

|

SU1649209A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1988 |

|

SU1536618A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1977 |

|

SU628666A1 |

Использование: в металлургии, преимущественно в сталелитейном производстве, а именно для внепечной обработки жидких металлов и сплавов упругими колебаниями для повышения эффективности обработки металла и расширения технологических возможностей установки. Сущность изобретения: установка содержит источник упругих колебаний (вибратор) в виде прокачиваемой рабочей жидкостью 2 электроразрядной камеры 3 со встроенным в нее положительным электродом 4. Электроразрядная камера 3 выполнена в виде прочного корпуса 5, в который встроена поршень-мембрана 6. Дно поршня переходит в волновод-излучатель 8. Между поршнем-мембраной 6 и днищем 10 электроразрядной камеры 3 образована герметичная полость 14, соединенная с пневмосистемой, снабженной пневмораспределителем, которым полость 14 попеременно сообщается с системой сжатого воздуха и атмосферой, при этом волновод-излучатель 8 совершает колебания с заданной амплитудно-частотной характеристикой. Источник упругих колебаний закреплен на поворотной стреле. Механизм перемещения стрелы выполнен в виде каретки с приводом для возвратно-поступательного перемещения. На каретке закреплены катки, установленные на горизонтальных направляющих. На стреле закреплены катки, установленные с возможностью перемещения по наклонным направляющим. Стрела шарнирно посредством оси через кронштейн соединена с кареткой. 3 ил.

УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА, содержащая источник упругих колебаний в виде закрепленной на поворотной стреле электроразрядной камеры с электродами и волноводом-излучателем, у которого верхняя часть выполнена в виде мембраны, механизм перемещения стрелы и пневмосистему, отличающаяся тем, что, с целью повышения эффективности обработки металла и расширения технологических возможностей установки, пневмосистема снабжена пневмораспределителем, электроразрядная камера - отъемным дном с центральным отверстием под волновод-излучатель, мембрана выполнена в виде поршня, размещенного в электроразрядной камере с образованием сообщенной с пневмосистемой герметичной полости между ней и отъемным дном и с возможностью перемещения этого поршня вдоль продольной оси электроразрядной камеры, а механизм перемещения стрелы выполнен в виде каретки с приводом для возвратно-поступательного перемещения, стрела шарнирно соединена с кареткой и снабжена катками, установленными с возможностью перемещения по наклонным направляющим.

| Авторское свидетельство СССР N 836863, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-27—Публикация

1989-11-30—Подача