Изобретение относится к области металлургии, преимущественно к сталеплавильному и литейному производству, и может быть использовано для внепечной обработки расплавленного металла.

Целью изобретения является увеличение степени дегазации обрабатываемого расплава и снижение затрат на изготовление и сборку устройства.

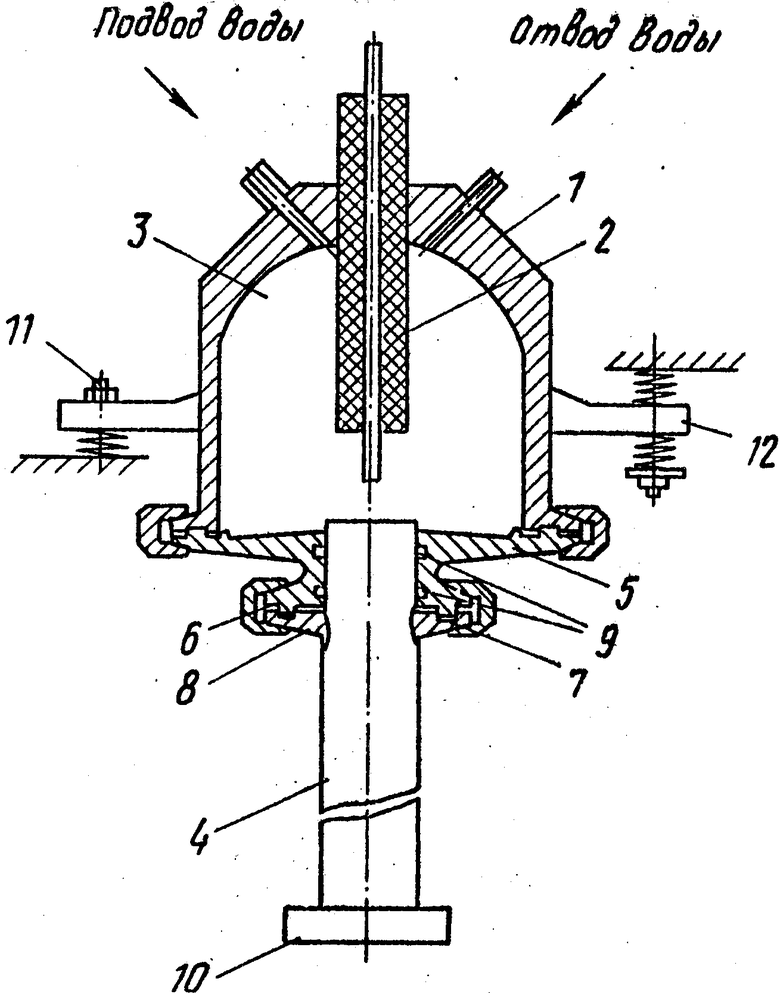

На чертеже изображено предлагаемое устройство, разрез.

Устройство содержит охлаждаемый корпус электроразрядной камеры 1 с электродом 2, закрепленным в верхней части корпуса и подсоединенным к положительному полюсу источника импульсов тока (на чертеже не показан). Камера прокачивается водой 3. С рабочей стороны корпус электроразрядной камеры перекрыт излучателем-волноводом 4 и упругим элементом, например, в виде мембраны 5. Излучатель-волновод 4 подсоединен к отрицательному полюсу источника высокого напряжения (на чертеже не показан) через мембрану 5 и корпус 1. Верхний торец излучателя волновода 4 размещен в полости разрядной камеры. Центральная часть мембраны с наружной стороны выполнена в виде втулки с соединительным кольцом 6 снизу, которое соединено полухомутами 7 с кольцом 8, выполненным в верхней части волновода-излучателя на участке сопряжения с мембраной, ответной соединительному кольцу мембраны конфигурации. Между кольцами 8 и 6, мембраной 5 и корпусом камеры 1, и волноводом 4 и мембраной 5 имеются уплотнения 9. Излучатель-волновод 4 снабжен в нижней части профильной насадкой 10. Камера крепится на обычной 11 и резонансной 12 подвесках.

Устройство работает следующим образом.

После заполнения разрядной камеры 1 водой 3 подают от генератора импульсных токов (на чертеже не показан) на положительный электрод 2 импульсы тока высокого напряжения (20-70 кВ) с заданной частотой следования (1-20 Гц). При высоковольтном пробое водного промежутка между оконечностью положительного электрода 2 и верхней частью излучателя-волновода 4 (являющегося отрицательным электродом) возникают явления, характеризующие электрогидравлический эффект в ограниченном объеме. Ударные волны и мощные гидропотоки взаимодействуют с мембраной 5 и верхним торцом волновода-излучателя 4 и через последний передаются в расплавленный металл. Акустическое поле в расплаве приводит к возникновению локальных акустических давлений за счет распространения импульса сжатия. Взаимодействие фронта ударной волны с различными неоднородностями расплава приводит к возникновению локальных разрывов сплошности, возникновению кавитационных полостей, способствующих дегазации расплава. В результате прохождения волны сжатия через излучатель-волновод 4 происходит смещение кольца 8, от него импульс смещения передается кольцу 6 и мембране 5. Дальнейшее перемещение (колебания) мембраны 5 происходит под действием гидропотоков, а передача импульса смещения идет от кольца 6 к кольцу 8 и волноводу 4. Учитывая, что этот процесс происходит в течение определенного времени, степень нагружения элементов излучательной системы распределяется (во времени) и на каждый элемент конструкции будет взаимодействовать меньшее усилие, что и обеспечит увеличение длительности безаварийной работы устройства и снизит эксплуатационные затраты.

Кроме того, наличие двухкольцевого разъемного соединения (за счет увеличения общей длительности колебательного процесса под действием единичного разряда) увеличивает длительность процесса обработки расплава в промежутке между двумя ударными импульсами (разрядами).

Применение различных систем пружинных подвесок разрядной камеры (11 или 12) позволяет увеличить эффективность воздействия без дополнительных энергетических затрат.

Устройство было разработано и испытано в лаборатории ПКБЭ АН УССР и показало надежность в работе и простоту изготовления. Причем трудоемкость изготовления снизилась на 10% . Значительно упростилась операция замены расходуемых волноводов-излучателей, что в целом привело к снижению эксплуатационных затрат в два раза.

Модельные исследования показали, что предлагаемое устройство обеспечивает (модель 60 т ковша, температура нагрева Ст.3 Δ tначпер = 100оС; время воздействия 15 мин, интенсивность 7 Дж/с кг; частота следования разрядов f = 5 Гц); перепад температур по высоте ковша Δ t = 10оС, средние скорости гидропотоков Wср = 0,06 м/с, степень дегазации 56%. Для сравнения в прототипе при жесткой системе крепления разрядной камеры результаты такие: Δ t = 16оС; Wср = 0,044 м/с; степень дегазации 29%, а для устройства с "резонансной подвеской": Δ t = 10оС; W = 0,06 м/с; степень дегазации 45%.

Предложенное устройство по сравнению с прототипом обеспечивает:

- снижение эксплуатационных затрат ≈ в два раза за счет увеличения стойкости мембраны;

- снижение стоимости изготовления устройства на 10%;

- увеличение степени дегазации с 45 до 56%;

- повышение трудоемкости изготовления волновода, упрощение операции его замены.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1983 |

|

SU1115315A2 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1989 |

|

SU1734299A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ РАСПЛАВА | 1988 |

|

SU1580671A1 |

| УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1476728A1 |

| УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1506738A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1554235A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1977 |

|

SU628666A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1988 |

|

SU1536618A1 |

| СПОСОБ ЭЛЕКТРОВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА | 1999 |

|

RU2162026C1 |

Изобретение относится к металлургии, преимущественно к сталеплавильному и литейному производству, и может быть использовано для внепечной обработки расплавленного металла. Цель изобретения - увеличение степени дегазации расплавленного металла и снижение затрат на изготовление и сборку. При высоковольтном пробое между положительным электродом 2 и верхней частью излучателя-волновода 4, введенного в разрядную камеру, часть энергии возникшего при этом гидропотока попадает на мембрану 5, вызывая ее колебания. Эти колебания через втулку с соединительным кольцом 6 снизу, выполненным в центральной части мембраны с наружной ее стороны, и кольцо 8, выполненое на волноводе 4 на участке сопряжения с мембраной, ответной соединительному кольцу 6 конфигурации, передается излучателем-волноводом 4 в расплав. Длительность колебаний возрастает, а степень нагружения отдельных элементов конструкции снижается. В результате повышается стойкость излучательной системы в целом, упрощается технология замены волновода и снижается трудоемкость его изготовления, что приводит к снижению эксплуатационных затрат  в два раза.

в два раза.

УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА, содержащее охлаждаемый корпус электроразрядной камеры, перекрытый с рабочей стороны упругим элементом, например, в виде мембраны и излучателем-волноводом, подсоединенным к отрицательному полюсу источника высокого напряжения и имеющим профильную насадку, и электрод, закрепленный в верхней части корпуса и подсоединенный к положительному полюсу этого источника, отличающееся тем, что, с целью увеличения степени дегазации расплавленного металла и снижения затрат на изготовление и сборку, излучатель-волновод смонтирован в мембране с возможностью разъема, при этом верхний его торец размещен в полости электроразрядной камеры, центральная часть мембраны с наружной стороны выполнена в виде втулки с соединительным кольцом снизу, а излучатель-волновод в верхней части на участке сопряжения с мембраной выполнен с кольцом, ответным соединительному кольцу мембраны конфигурации.

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-27—Публикация

1990-03-21—Подача