Улучшающая термическая обработка чугунных и стальных отливов до сих пор имеет ограниченный характер. Это вызвано тем, что улучшение (закалка с последующим высоким отпуском) отливок часто приводит к возникновению значительных внутренних напряжений и к трещинообразованию, так как в своем большинстве отливки имеют неодинаковую толщину стенок и сложную конфигурацию.

Процесс охлаждения литых деталей в жидких средах (вода, растворы солей и масло) протекает неравномерно и приводит к образованию внутренних напряжений.

Процесс охлаждения отливок в песке характеризуется меньш ей интенсивностью и протекает более равномерно. Наряду с этим отсутствие возможности регулирования скорости охлаждения в интервале температур 400 -100° не ликвидирует опасности образования напряжений в отливках с разной толщиной стенок и сложной конфигурацией.

Предлагаемый способ термической обработки в псевдоожиженном (кипящем) слое чугунных и стальных отливов обеспечивает однородную дисперсную структуру в них, так как позволяет изменять скорость охлаждения (коэффициент теплоотдачи) в широких пределах в ходе процесса путем изменения интенсивности продувки псевдоожиженного слоя порощкообразного теплоносителя потоком газа.

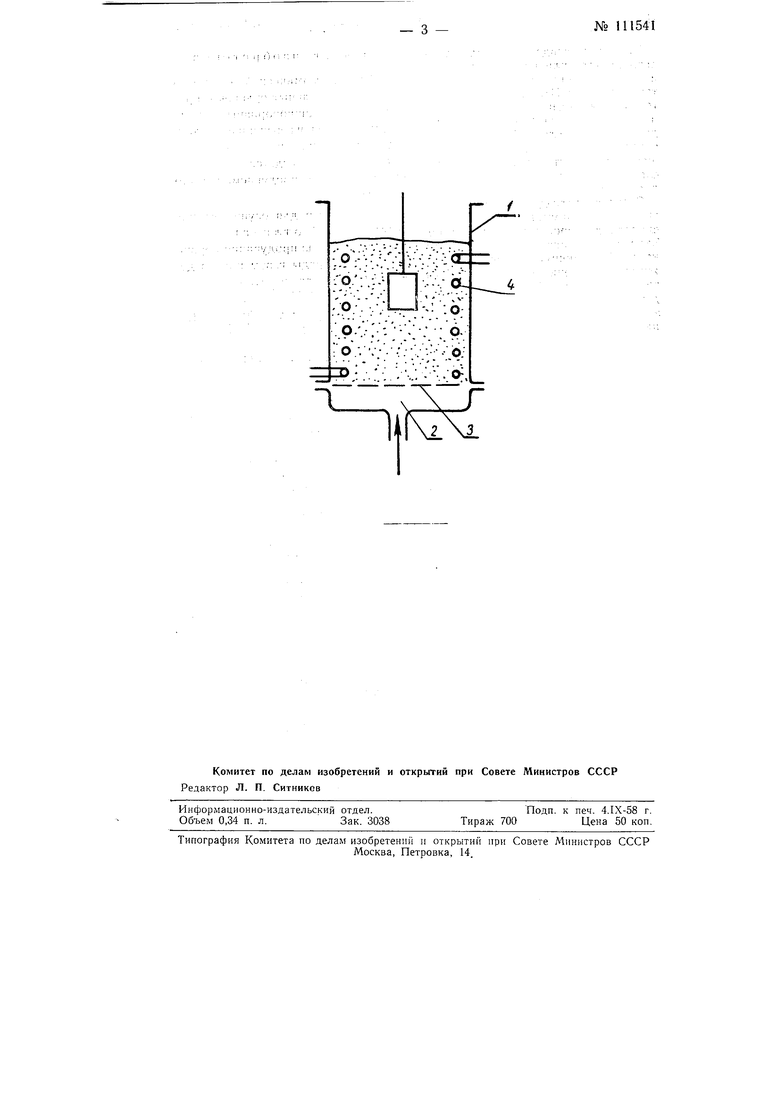

Для осуществления предлагаемого способа применяется устройство в виде ванны с трубчатым холодильником и решетчатым дном, под которое подается газ или воздух.

На чертеже показана схема устройства для термической обработки чугунных и стальных отливокУстройство для термической обработки представляет собой ванну, выполненную в виде сосуда 1 с газораспределительной решеткой 2, газовой камерой 3 и охлаждающими устройствами 4.

На решетку 2 насыпается слой порощкообразного теплоносителя, в качестве которого могут быть использованы кварцевый песок, измельченная руда, металлический порошок и т. д. с размерами зерен 0,1 - 1 мм.

Продувка псевдоожиженного слоя потоком газа или воздуха вызывает в нем движение порошкообразного теплоносителя. Это состояние характеризуется интенсивным перемешиванием частиц теплоносителя. Псевдоожиженный слой обладает незначительной вязкостью, приближающейся к вязкости жидкости. В этот слой погружаются нагретые отливки для охлаждения.

Скорость охлаждения мож.ет увеличиваться или уменьшаться в зависимости от скорости газового потока. Это позволяет назначить для разных изделий различную программу режима охлаждения в зависимости от толшины стенок и конфигурации деталей и, таким образом, избежать закалки тонких стенок и возникновения внутренних напряжений.

Предмет изобретения

1.Способ термической обработки чугунных и стальных обливок с применением порошкообразных материалов, отличающийся тем, что, с целью регулирования скорости охлаждения, оно ведется в порошкообразной среде, продуваемой газом или воздухом.

2.Устройство для осуществления способа по п. 1, отличающееся тем, что, с целью продувания порошкообразной среды газом или воздухом и ее охлаждения, выполнено в виде ванны с трубчагьгм холодильником и рещетча гым дном:, подк,отррое подается воздух )

IjlVv

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФАСОННЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1997 |

|

RU2118229C1 |

| Способ термической обработки отливок из чугуна | 1985 |

|

SU1325093A1 |

| Способ закалки стеклоизделий иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU843729A3 |

| СПОСОБ ЛИТЬЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218239C2 |

| Способ закалки стальных изделий | 1986 |

|

SU1375661A1 |

| Устройство для прокалки оболочковых форм в слое дисперсного подвижного материала | 1986 |

|

SU1344501A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2111279C1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

Авторы

Даты

1957-01-01—Публикация

1957-02-14—Подача