Изобретение относится к термичес- кой обработке стали, в частности к закалке изделий в кипящем слое дисперсного теплоносителя.

Цель изобретения - повьшение твердости и точности изделия.

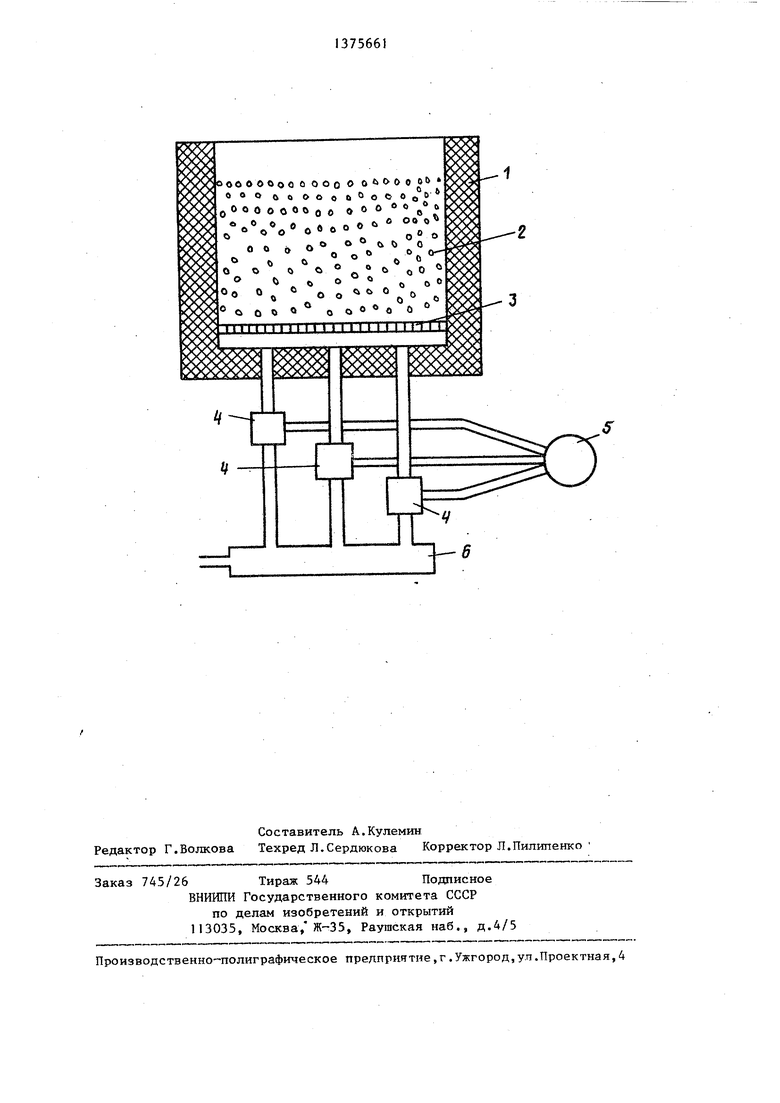

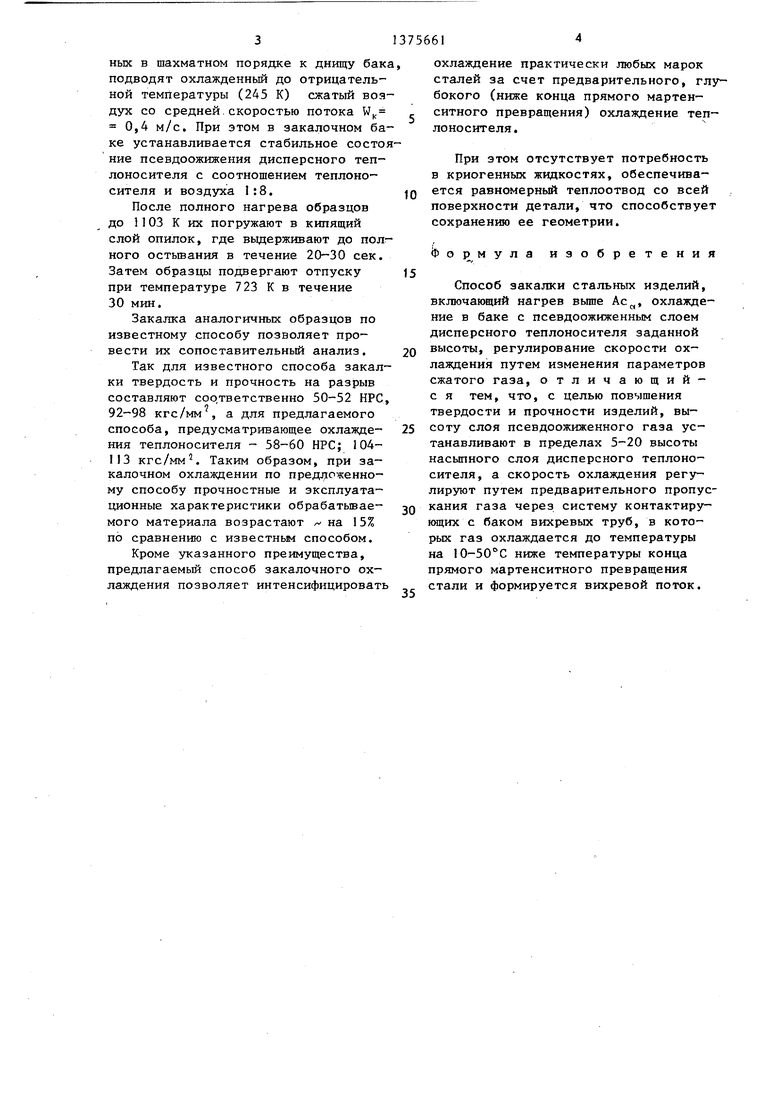

На чертеже изображено устройство, с помощью которого осуществляется предложенный способ.

Устройство содержит бак 1, за- полнеиньш дисперсным теплоносителем 2. К днищу бака через перфорированную решетку 3 присоединены вихревые трубы 4, которые питаются от источ- ника 5 сжатого газа, а нагретый газ из вихревых труб отводится через патрубок 6.

Устройство, реализующее предлагаемый способ, работает следующим обра- зом.

В закалочный бак 1, заполненный теплоносителем 2 с высокой теплоемкостью (например, медной или алюминиевой стружкой) подают через вихре- вые трубы 4, установленные в днище закалочного бака, сжатьй газ (воздух например, от компрессора 5. В соответствии с эффектом Ранка в вихревьк трубах идет разделение потоков ежа- того воздуха на холодный и горячий, Холодный воздух через перфорированную решетку 3 (для равномерного распределения потока) - в закалочный бак . Благодаря повьшенному давлению хо- лодного воздуха, дисперсный теплоноситель вскипает (псевдоожижается) и охлаждается до температуры холодного воздуха, после чего нагретые под закалку детали вводятся в слой кипящег теплоносителя и вьщерживаются в нем в течение необходимого времени.

Изменением проходного сечения трубопроводов , подводящих сжатый охлажденный воздух в закалочный бак, регулируют степень разрежения закалочной среды и, как следствие, высоту псевдоожиженного слоя.

Способ Осуществляется следующим образом.

Сжатьй газ (воздух), который служит побудителем псевдоожижения дисперсного теплоносителя, находящегося в закалочном баке, предварительно направляют в систему вихревых труб, подключенных холодными концами к днищу закалочного бака. В соответствии с эффектом Ранка сжатый газ в

0 5 9

0

г

вихревых трубах охлаждается до отрицательных температур и завихряет- ся. Это создает условия для эффективного ожижения и охлаждения дисперсного теплоносителя, который, соприкасаясь с нагретой поверхностью закаливаемой детали, способствует ускорению процесса теплоотвода. Одновременно поток газа, охлажденный ниже (на 10-50 с) температуры конца прямого мартенситного превращения (Т), активно отводит тепло от витающих частиц дисперсного теплоносителя. Таким образом, в объеме закалочного бака обеспечиваются условия для интенсивного отвода тепла с поверхности закаливаемых деталей во всем интервале мартенситных превращений, что способствует измельчению мартенситных зерен, уплотнению дислокаций и созданию на поверхности деталей высоких сжимающих напря- .жений, в результате чего обеспечивается получение высоких прочностных свойств и эксплуатационных характеристик.

Изменением давления газовой фазы на выходе из вихревых труб обеспечивают {Различную степень псевдоожиже- ния (различные соотношения частиц теплоносителя и газовой фазы), изменяют охлаждающие свойства закалочной среды в нужном направлении: более плотная среда интенсивнее отводит тепло и наоборот.

Указанный интервал высот псевдо- ожиженного слоя (плотности) выбран из условий, что более плотная среда, чем 1:5 (т.е. высота псевдоожиженного слоя 5 толщин насьтного слоя) малоподвижна и в нее трудно вводить закаливаемые детали, а более разряженная, чем 1:20 (т.е. высота псевдоожиженного слоя 20 толщин насыпного слоя) в значительной мере теряет свои преимущества по сравнению с обычным газовым потоком.

Пример. Экспериментальные исследования проводят на образцах, изготовленных из стали 70Г. Нагрев образцов до температуры 1103 К производят по существзлощей технологии, а закалочные охлаждения по существующему режиму.

В закалочньш бак, наполненньй на 1/5 часть алюминиевыми опилками со средним размером d 0,4 мм, снизу, через пять вихревых труб, подключенных в шахматном порядке к днищу бака подводят охлажденный до отрицательной температуры (245 К) сжатый воздух со средней.скоростью потока W 0,4 м/с. При этом в закалочном баке устанавливается стабильное состояние псевдоожижения дисперсного теплоносителя с соотношением теплоно сителя и воздуха 1:8.

После полного нагрева образцов до П 03 К их погружают в кипящий слой опилок, где вьщерживают до полного остьюания в течение 20-30 сек. Затем образцы подвергают отпуску при температуре 723 К в течение 30 мин.

Закалка аналогичных образцов по известному способу позволяет провести их сопоставительный анализ,

Так для известного способа закалки твердость и прочность на разрыв составляют соответственно 50-52 НРС, 92-98 кг с/мм , а для предлагаемого способа, предусматривающее охлажде- кия теплоносителя - 58-60 НРС; 104- 113 кгс/мм . Таким образом, при закалочном охлаждении по предложенному способу прочностные и эксплуатационные характеристики обрабатывае- мого материала возрастают на 15% по сравнению с известным способом.

Кроме указанного преимущества, предлагаемый способ закалочного охлаждения позволяет интенсифицировать

охлаждение практически любых марок сталей за счет предварительного, гл бокого (ниже конца прямого мартен- ситного превращения) охлаждение теплоносителя.

При этом отсутствует потребность в криогенных жидкостях, обеспечивается равномерньй теплоотвод со всей поверхности детали, что способствуе сохранению ее геометрии,

,

Формула изобретения

Способ закалки стальных изделий, включающий нагрев выше Ас, охлаждение в баке с псевдоожижеиньгм слоем дисперсного теплоносителя заданной высоты, регулирование скорости охлаждения путем изменения параметров сжатого газа, отличающий- с я тем, что, с целью повышения твердости и прочности изделий, высоту слоя псевдоожиженного газа устанавливают в пределах 5-20 высоты насыпного слоя дисперсного теплоносителя, а скорость охлаждения регулируют путем предварительного пропускания газа через систему контактирующих с баком вихревых труб, в которых газ охлаждается до температуры на 10-50 0 ниже температуры конца прямого мартенситного превращения стали и формируется вихревой поток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки изделий | 1987 |

|

SU1497238A1 |

| Установка для закалки крупногабаритных листов | 1991 |

|

SU1782244A3 |

| Закалочное устройство | 1977 |

|

SU709697A1 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| Способ термической обработки инструмента | 1982 |

|

SU1020447A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА СТРУКТУРНОГО ПРЕВРАЩЕНИЯ В МАТЕРИАЛЕ ЗАГОТОВОК СУХИМ МЕТОДОМ | 2006 |

|

RU2436845C2 |

| Способ закалки быстрорежущей стали | 1990 |

|

SU1788045A1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Закалочная среда | 1986 |

|

SU1407968A1 |

Изобретение относится к термической обработке стали, в частности к закалке изделий в кипящем слое дисперсного теплоносителя. Цель изобретения - повышение твердости и прочности изделия. Сжатый воздух, который служит побудителем псевдоожиже- ния дисперсного теплоносителя, находящегося в закалочном баке, предварительно направляют в систему вихревых труб, подключенных холодильными концами к днищу закалочного бака. В соответствии с эффектом Ранка,сжатый воздух в вихревых трубах охлаждается до отрицательных температур и завихряется. Это создает условия для эффективного ожижения и охлаждения дисперсного теплоносителя, который, соприкасаясь с нагретой поверхностью закаливаемой детали, способствует ускорению процесса теплоотвода. Одновременно поток воздуха охлажденный ниже температуры конца прямого мартенситного превращения на 10-50 С, активно отводит тепло от частиц дисперсного теплоносителя. Таким образом, в объеме закалочного бака обеспечиваются условия для интенсивного отвода тепла с поверхности закаливаемых деталей во всем интервале мартен- ситных превращений, в результате чего обеспечивается получение высоких прочностных свойств и эксплуатационных характеристик. 1 ил. ю сл со ел О5 О)

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 0 |

|

SU351911A1 |

| СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU194132A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-23—Публикация

1986-09-18—Подача