Изобретение относится к промыш-ленности строительных материалов, в частности к технологии и оборудованию для производства закаленных стеклоизделий, -обладающих высокой прочностью.

Наиболее близким по технической сущности и достигаемому результату является способ закалки стеклоизделий путем последовательного нагрева и охлаждения в псевдоожиженном слое дисперсного материала и устройство для закалки стеклоизделий, содержащее механизм нагрева, ванну с дисперсным материалом и средства подачи газа в дно ванны 1.

Однако при поточном охлаждении стеклоизделий (-оГружение в ванну каждые 60 с) дисперсный материал нагревается, качество изделий снижается. .

Цель изобретения - повышение качества стеклоизделий, .

поставленная цель достигается тем, что в известном способе .закалки стеклоизделий путем последователного нагрева и охлаждения в псевдоожиженном слое.дисперсного материала перед погружением дисперсный матриал по крайней мере в одной зоне

охлаждают и перемешивгиот газом, причем отводят тепло из верхней зоны слоя и в нее подают газ, а в известном устройстве для закалки стеклоизделий, содержащем нагревательную печь, ванну с дисперсным материалом, средства подачи газа в дно ванны, установлены, холодильники и патрубки подачи газа, причем холодильники рас0полагают в верхней части ванны, патрубки подачи газа - в нижней Части холодильников, а ванну выполняют с крышкой, на которой закрепляют холодильники .

5

Интенсивное охлаждение и перемешивание псевдоожиженного .слоя дисперсного материала способствует чению однородной хорощо охлажденной среды для подачи в нее разогретого

0 стеклоизделия, что повышает степень закалки, увеличивая качество стеклоизделийг.

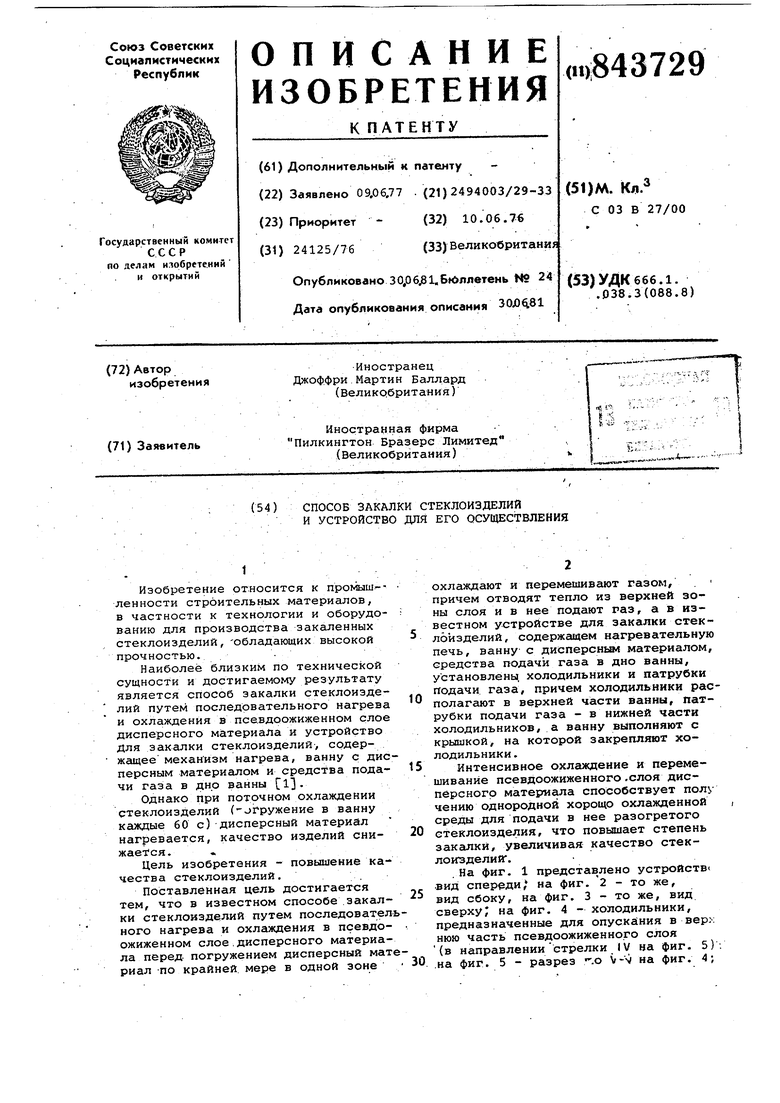

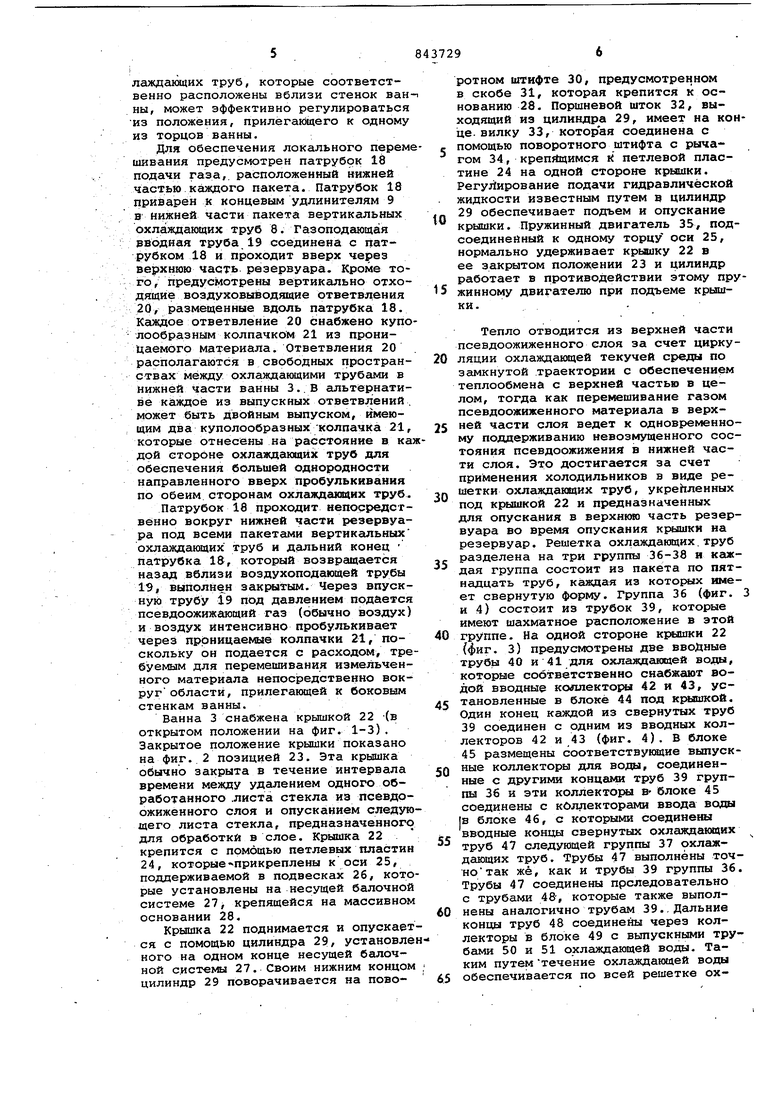

На фиг. 1 представ лено устройств вид спереди, на фиг. 2 - то же,

5 вид сбоку, на фиг. 3 - то же, вид сверху; на фиг. 4 - холодильники, предназначенные для опускания в вер-х нюю часть псевдоожиженного слоя (в направлениистрелки I у на фиг. 5)-. 0 на фиг. 5 - разрез .о V-v на фиг. 4;

на фиг. б - продольный разрез (альтернативный вариант патрубка подачи газа); на фи,г. 7 - сечение по VM,VII на фиг. 6.

Предназначенное для закалки стеклоизделие в виде листа 1 подвешивается на захватах 2, расположенных на балке (не показана), которая nepefeoсит листы стекла последовательно чеЬез нагревательную печь (не показара) к блоку охлаждения,в котором располагается устройство (фиг. 1). Каждый лист поочереди быстро охлаждается при опускании в псевдоожиженный в газе слой измельченного материала, которы1Л находится в невомущенном, равномерно расширенном состоянии псевдоожижения, и содержится в ванне 3, имеюцей прямоугольное горизонтальное сечение. Измельченный материал, который формирует псевдоожиженный слой, представляет собой инертный огнеупорный материал например 5 -глинозем с размером частиц в интервале 20-160 мкм при среднем размере части около 60 мкм. Под нижней частью ванны 3 резервуара расположены срюдства подачи газа Б дно ванны - нагнетательная камера 4, в которую подается ожижающий газ, обычно воздух, что осуществляется под давлением при подаче через патрубок 5. По всему основанию ванны 3 между самим ре.з.ервуаром и нагнетательной камерой 4 проходит микропористая мембрана 6. Кромки мембраны б зажаты между фланцами 7, проходящими по верхней части нагнетательной камеры. Мембрана состоит из множества слоев прочной микропористой бумаги, которые уложены на перфорированную стальную пластину, имеющую регулярное распределение отверстий, просверленных в пластине На верхнюю часть бумаги уложена тканая проволочная сетка, например сетка из нержавеющей стали. На однородной микропористой мембране возникает значительный перепад давлений, который может превышать 60% нагнетательного давления. Это обеспечивает однородное распределение ожижающего газа, протекающего вверх через верхнюю поверхность мембраны в ванну 3. Высокий перепад давления на мембране делает возможным с по-мощью управления нагнетательным давлением в камере 4 чувствительное регулирование скорости направленного вверх потока газа через измельченный материал., Измельченный материал, в этом примере 1 -глинозем, находится в невозмущенном, равномерно расишренном состоянии псевдоожижения, при таком контроле нагнетательного давления, чтобы скорость газа через слой располагалась между скоростью, йоЬтветствунвдей минимальному псевдоожижению, и скоростью, соответствующей максимальному расширению слоя, в котором поддерживается псевдоожижение плотной фазы. Таким образом, измельченный материал в ванне 3 дегко поддерживается в невозмущенном, равномерно расширенном состоянии псевдоожижения, которое дает значительный положительный зффект при создании требуемых напряжений в стекле и одновременном существенном устранении брака листового стекла в реoзультате его разрушения в слое.

Температура псевдоожиженного слоя в ванне 3 регулируется теплообменом с измельченным материалом в области псевдоожиженного слоя вокруг стенок

5 ванны с тем, чтобы центральная часть псевдоожиженного слоя оставалась свободной, то есть в той его части, в которую погружаются нагретые листы 1. стекла. Глубина слоя в ванне 3 дос0таточна для достижения полного погружения всех обычных габаритов листового стекла, используемых для закалки при разрезании и изгибании листов до размеров и форм ветровых стекол автомобилей. Кроме того, пря5моугольное горизонтальное сечение ванны, достаточно для размещения всех габаритов и профилей листового стекла, предназначенного для закалки.

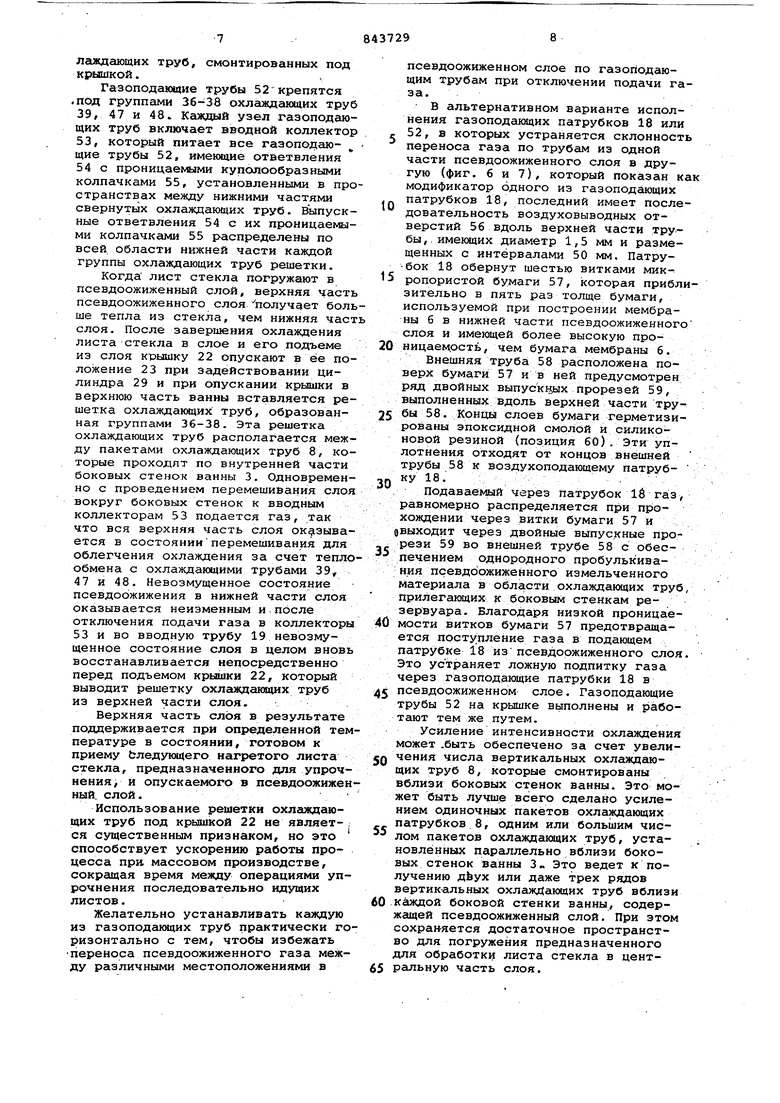

Холодильники представляют собой

0 множество пакетов вертикальных охлаждающих труб, которые установлены в ванне 3 вблизи внутренних поверхностей стенок. Каждый пакет охлаждающих труб состоит из ряда верти5кальных Труб 8, которые соединены последовательно с помощью U-образных концевых соединителей 9. Трубы крепятся к боковым стенкам ванны с помощью крепежных скоб (не показаны).

0

Ванна 3 имеет более продольные боковые стенки 10 и 11 иторцовые стенки 12 и 13. Пакет вертикальных охлаждающих труб 8, установленный вдоль внутренней части стенки 11, снабжается охлаждающей водой с од5ного конца через вводную трубу 14. Этот пакет труб соединен последовательно с аналогичным пакетом вертикальных охлаждающих труб вблизи торцовой стенки 12, а выпускная трубка

0

15для охлаждакадей воды отводит ее от дальнего конца стенки 12 в положение, расположенное вблизи впускной трубы 14. Аналогично, охлаждающая вода подается через впускную трубу

5

16к одному концу пакета вертикальных охлаждающих труб вблизи торцовой стенки 13 и зтот пакет последовательно соединен с пакетом охлаждающих труб, смонтированных вблизи торцовой стенки 10. Выпускная труба 17

0 проходит вдоль верхней части ванны вблизи стенки 10 от дальнего конца зтой стенки к положению вблизи впускной трубы 16. Течение охлаждающей воды через пакеты вертикальных ох-«

5

лаждающих труб, которые соответственно расположены вблизи стенок ван-i ны, может эффективно регулироваться из положения, прилегак)щего к одному из торцов ванны.

Для обеспечения локального перемешивания предусмотрен патрубок 18 подачи газа, расположенный нижней частью каждого пакета. Патрубок 18 приварен к концевым удлинителям 9 в нижней части пакета вертикальных охлаждающих труб 8. Газоподающая вводная труба 19 соединена с патрубком 18 и проходит вверх через часть резервуара. Кроме того, предусмотрены вертикально отходящие воздуховыёодящие ответвления 20, размещенные вдоль патрубка 18. Каждое ответвление 20 снабжено куполообразным колпачком 21 из проницаемого материала. Ответвления 20 располагаются в свободных пространствах между охлаждающими трубами в Нижней части ванны 3.. В альтернативе каждое из выпускных ответвлений , может быть двойным выпуском, имеющим два куполообразныхколпачка 21, которые отнесены на расстояние в каждой стороне охлаждающих труб для обеспечения большей однородности направленного вверх пробулькивания по обеим сторонам охлаждающих труб.

Патрубок 18 проходит непосредственно вокруг нижней части резервуара под всеми пакетами вертикальных охлаждакЕЦих труб и дальний конец патрубка 1&, который возвращается назад вблизи воздухоподающей трубы 19, выполнен закрытым. Через впускную трубу 19 под давлением подается псевдоожижающий газ (обычно воздух) и воздух интенсивно пробулькивает через проницаемые колпачки 21, поскольку он подается с расходом, требуемым для перемешивания измельченного материала непосредственно вокруг области, прилегающей к боковым стенкам ванны.

Ванна 3 снабжена крышкой 22 -(в открытом положении на фиг. 1-3). Закрытое положение крышки показано на фиг. 2 позицией 23. Эта крышка обычно закрыта в течение интервала времени между удалением одного обработанного .листа стекла из псевдоожиженного слоя и опусканием следующего листа стекла, предназначенного для обработки в слое. Крышка 22 крепится с помощью петлевых пластин 24, которые прикреплены к оси 25, поддерживаемой в подвесках 26, которые установлены на несущей балочной системе 27, крепящейся на массивном основании 28.

Крышка 22 поднимается и опускается с помощью цилиндра 29, установленного на одном конце несущей балочной системы 27. Своим нижним концом ; цилиндр 29 поворачивается на поворотном иггифте 30, предусмотренном в скобе 31, которая крепится к основанию 28. Поршневой шток 32, выходящий из цилиндра 29, имеет на конце, вилку 33, которая соединена с помощью поворотного штифта с рычагом 34, крепящимся К петлевой пластине 24 на одной стороне крышки. Регулирование подачи гидравлической жидкости известным путем в цилиндр

29 обеспечивает подъем и опускание крышки. Пружинный двигатель 35, подсоединенный к одному торцУ оси 25, нормально удерживает крьвику 22 в ее закрытом положении 23 и цилиндр работает в противодействии этому пружинному двигателю при подъеме крышки.

Тепло отводится из верхней части псевдоожиженного слоя за счет циркуляции охлаждающей текучей среды по замкнутой траектории с обеспечением теплообмена с верхней частью в целом, тогда как перемешивание газом псевдоожиженного материала в верхней части слоя ведет к одновременному поддерживанию невозмущенного состояния псевдоожижения в нижней части слоя. Это достигается за счет применения холодильников в виде решетки охлгикдающих труб, укрепленных под крышкой 22 и предназначенных для опускания в верхнюю часть резервуара во время опускания крышки на резервуар. Решетка охлаждающих.труб разделена на три группы 36-38 и каикдая группа состоит из пакета по пятнадцать труб, каждая из которых имеет свернутую форму. Группа 36 (фиг. 3 и 4) состоит из трубок 39, которые имеют шахматное расположение в этой

группе. На одной стороне крышки 22 (фиг. 3) предусмотрены две вводные трубы 40 и41 для охлаждающей воды, которые соответственно снабжают водой вводные колпекто 42 и 43, установленные в блоке 44 под крышкой. Один конец каждой из свернутых труб 39 соединен с одним из вводных коллекторов 42 и 43 (фиг. 4), В блоке 45 размещены соответствукнцие выпускные коллекторы для воды, соединенные с другими концами труб 39 группы 36 и эти коллектор в- блоке 45 соединены с коллекторами ввода воды в блоке 46, с которыми соединена

вводные концы свернутых охлаждающих

труб 47 следующей группы 37 охлаждающих труб. Трубы 47 выполнены точно так же, как и трубы 39 группы 36. Трубы 47 соединены прследовательно с трубами 48-, которые также выполнены аналогично трубам 39., Дальние концы труб 48 соединены через коллекторы в блоке 49 с выпускными трубами 50 и 51 охлаждающей воды. Таким путем течение охлаждающей воды

обеспечивается по всей решетке охлаждающих труб, смонтированных под крышкой.

Газоподакадие трубы 52 крепятся ,под группами 36-38 охлаждакхцих труб 39, 47 и 48. Каждый узел газоподающих труб включает вводной коллектор 53, который питает все газоподеш)щие трубы 52, имеющие ответвления 54 с проницаемыми куполообразными колпачками 55, установленными в пространствах между нижними частями свернутых охлаждающих труб. Выпускные ответвления 54 с их проницаемыми колпачками 55 распределены по всей области нижней части каждой группы охлаждающих труб решетки.

Когда лист стекла погружают в псевдоожиженный слой, верхняя часть псевдоожиженного слоя получает больше тепла из стекла, чем нижняя част слоя. После завершения охлаждения листа стекла в слое и его подъеме из слоя крышку 22 опускают в ее положение 23 при задействовании цилиндра 29 и при опускании крышки в верхнюю часть ванны вставляется решетка охлаждающих труб, образованная группами 36-38. Эта решетка охлаждающих труб располагается между пакетами охлаждающих труб 8, которые проходят по внутренней части боковых стенок ванны 3. Одновременно с проведением перемешивания слоя вокруг боковых стенок к вводным коллекторам 53 подается газ, так что вся верхняя часть слоя ок зывается в состоянииперемешивания для облегчения охлаждения за счет теплообмена с охлаждающими трубами 39, 47 и 48. Невозмущенное состояние псевдобжижения в нижней части слоя оказывается неизменным и после отключения подачи газа в коллекторы 53 и во вводную трубу 19 невозмущенное состояние слоя в целом вновь восстанавливается непосредственно перед подъемом крышки 22, который выводит решетку охлс1ждающих труб из верхней части слоя.

Верхняя часть слоя в результате поддерживается при определенной температуре в состоянии, готовом к приему Ьледующего нагретого листа стекла, предназначенного для упрочнения, и опускаемого в псевдоожиженный. слой.

Использование решетки охлаждающих труб под крышкой 22 не являет-, ся существенным признаком, но это способствует ускорению работы процесса при массовом производстве, сокращая время между операциями упрочнения последовательно идущих листов,

Желательно устанавливать каждую из газоподающих труб практически горизонтально с тем, чтобы избежать переноса псевдоожиженного газа между различными местоположениями в

псевдоожиженном слое по газоПодающим трубам при отключении подачи газа.

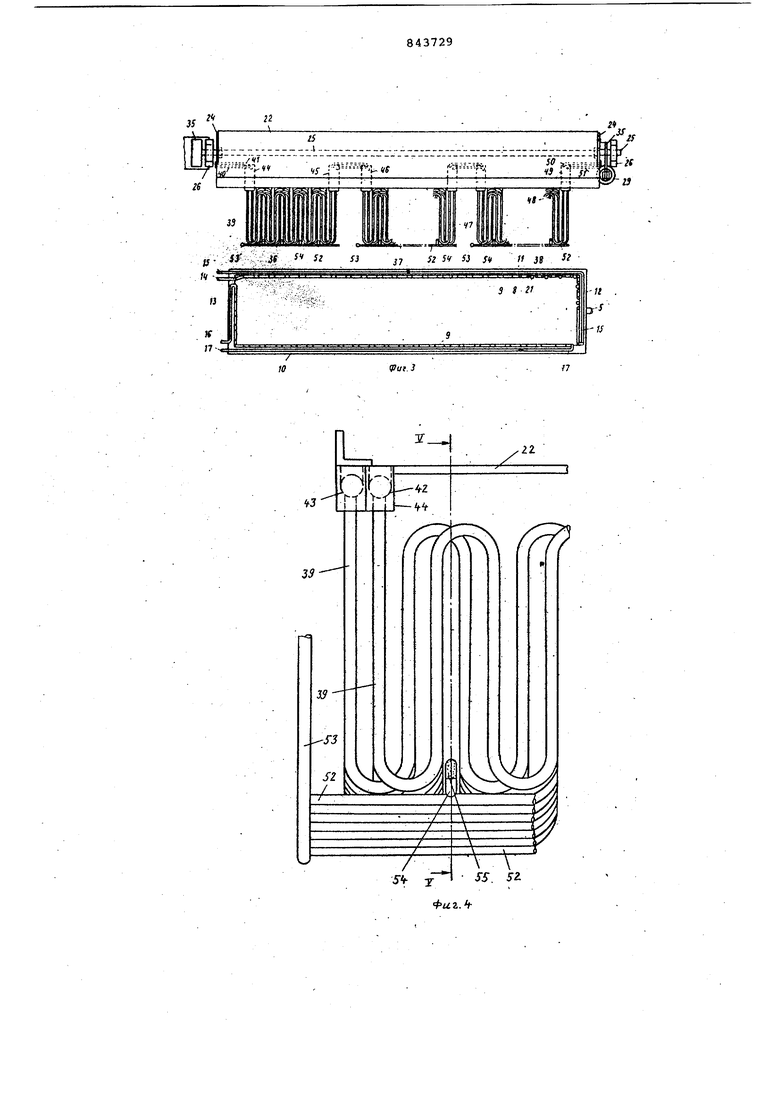

В альтернативном варианте исполнения газоподающих патрубков 18 или 52, в которых устраняется склонност переноса газа по трубам из одной части псевдоожиженного слоя в другую (фиг. б и 7), который показан к модификатор одного из газоподающих патрубков 18, последний имеет последовательность воздуховыводных отверстий 56 вдоль верхней части трубы,, именмцих диаметр 1,5 мм и размещенных с интервалами 50 мм. Патрубок 18 обернут шестью витками микропористой бумаги 57, которая приблзительно в пять раз толще бумаги, используемой при построении мембраны б в нижней части псевдоожиженного слоя и имеющей более высокую проницаемрсть, чем бумага мембраны 6.

Внешняя труба 58 расположена поверх бумаги 57 ив ней предусмотрен ряд двойных выпускщлх прорезей 59, выполненных вдоль верхней части трубы 58. Концы слоев бумаги герметизированы эпоксидной смолой и силиконовой резиной (позиция 60). Эти уплотнения отходят от концов внешней трубы 58 к воздухоподающему патрубку 18. :, л . : .. .

подаваемый через патрубок 1б газ равномерно распределяется при прохождении через витки бумаги 57 и 9ВЫХОДИТ через двойные выпускные прорези 59 во внешней трубе 58 с обеспечением однородного пробулькивания псевдоожиженного измельченного материала в области охлаждающих труб Прилегаквдих к боковым стенкам резервуара. Благодаря низкой проницаемости витков бумаги 57 предотвращается поступление газа в подающем Патрубке 18 из псевдоожиженного слоя Это устраняет ложную подпитку газа через газоподающие патрубки 18 в псевдоожиженном слое. Газоподающие трубы 52 на крышке выполнены и работают тем же путем.

Усиление интенсивности охлаждения может .быть обеспечено за счет увеличения числа вертикальных охлаждающих труб 8, которые смонтированы вблизи боковых стенок ванны. Это может быть лучше всего сделано усилением одиночных пакетов охлаждающих патрубков 8, одним или большим числом пакетов охлаждаквдих труб, установленных параллельно вблизи боковых стенок ванны 3.. Это ведет к получению дЬух или даже трех рядов вертик-альных охлаждающих труб вблизи каждой боковой стенки ванны, содержащей псевдоожиженный слой. При зтом сохран-яется достаточное пространство для погружения предназначенного для обработки листа стекла в центральную часть слоя.

В одном из таких исполнений предусматривается двойной пакет охлаждающих труб 8, смонтированных вблизи боковых стенок ванны. Каждый из пакетов охлаждающих труб 8 имеет форму (фиг. 3) и вблизи каждой боковой стенки ванны, внутренний п-акет труб уста новлен с шахматным смещением на половину шага относительно внешнего пакета труб. Каждый пакет может быть снабжен своим собственны газоподающим патрубком.

Полная плои1адь поверхности охлаждения двойного пакета охлаждающих труб составляет приблизительно 12 кв. м. Каждая из труб имеет наруный диаметр 22 мм и полная длина охлаждающих труб составляет 100 мм. Расход, охлаждающей воды через трубы составляет 60 л/мин. В газоподающие трубы воздух подается под давлением 69-х 10 Н/м. При цикле, упрочнения последовательно идущих листов стекла, составляющем 60 с, газоподающие патруб.ки работают в течение 40 с и отключаются на 20 с. Время йогрузк ния Кс1ждого листа стекла в псевд эожиженный слой составляет 8 с, на которые приводится середина 2()-секундного периода, в течение которого подача газа в трубы 18 прекращена. . :- ,,; : : V

При упрочнении листов стекла толщиной 2,3 мм и полном габаритном размере l,5 0,66 мм , средней температуре стекла в момент поступления в псевдоожиженный слой около , из слоя требуется отвести 5г5 КВТ энергии для поддержания температуры слоя на 85С в случае закалки последовательности листов стекла (по одному - каждые 60 с). Подобная интенсивность охлаждения достигается при подъеме температуры охлаждающей воды с 9°С на вводе до 22°С - на выводе.

Интенсивность теплообмена с измельченным материалом псевдоожиженного слоя контролируется регулированием интенсивности подачи охлс1ждащей воды через охлаждающие трубы, расположенные, вокруг боковых стенок ванны и прикрепленные к крышке, а также регулированием интенсивности подачи перемешивающего воздуха в газоподающуютрубу 19 и во вводные коллекторы 53 газоподающего приспособления, крепящегося к решетке охлаждающих труб под крышкой.

10

Формула изобретения

1.Способ закалки стеклоизделий путем последовательного нагрева и

5 охлаждения в псевдоожиженном слое дисперсного материала, отличающийся тем,, что, -с целью повышения качества стеклоизделий, перед погружением последних дисперсный

0 материал по крайней мере в одной зоне охлаждают и перемешивают газом.

2.Способ по п. 1, о т л и ч а ющ и и с я тем, что между погружением изделий тепло отводят из верхней зоны слоя И в нее подают газ.

5

3.Устройство для осуществления способа по п. 1, содержащее нагревательную печь, ванну с дисперсным материалом и средства подачи газа

в дно ванны, отличающееся

0 том, что оно снабжено холодильниками с патрубками подачи газа.

4.Устройство по п. 3, отличающееся тем, что холодильники установлены в верхней части

5 ванны, а патрубки подачи газа расположены в нижней части холодильников.

5.Устройство по п. 4, отличаю щ е -е с я -тем, ч-то ванна снаб0жена крышкой, а холодильники закреплены на ней.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство .СССР № 413355, кл. F 27 В 15/00, 1971

5 (прототип).

-IZ

-it

IS

35

10

f 17 гз

риг.}

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки стеклоизделий и устройство для его осуществления | 1978 |

|

SU871730A3 |

| Устройство для термического упрочнения листового стекла | 1978 |

|

SU1389675A3 |

| Способ восстановления дисперсной железной руды в губчатое железо с последующим переплавом в чугун и устройство для его осуществления | 1983 |

|

SU1313354A3 |

| Ванна для закалки листового стекла | 1988 |

|

SU1813749A1 |

| Способ закалки стекла и устройство для его осуществления | 1980 |

|

SU906952A1 |

| Способ обработки дисперсного материала для создания псевдоожиженного слоя | 1980 |

|

SU1160928A3 |

| Способ упрочнения стекла и устройство для его осуществления | 1983 |

|

SU1232142A3 |

| Дымоотводящий тракт двухванной сталеплавильной печи | 1984 |

|

SU1296819A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОВОЙ ПОВЕРХНОСТИ НА СТЕКЛОИЗДЕЛИЯХ | 1999 |

|

RU2160721C2 |

| Вихревой аппарат для охлаждения зернистого материала | 1980 |

|

SU928159A1 |

пп

n

SI

/

-ifl

-v

/Ят

v

/

/1

T

SS. 52.

5V r

a-iH

f

Q

3D

rW

I;

«5D

Q

Авторы

Даты

1981-06-30—Публикация

1977-06-09—Подача