Изобретение относится к металлур- 1 ии, в qacTHocTii к термической обработке отливок из чугуна.

Цель изобретения - улучшение качества отливок путем более полного пренращения цементита в графит и сокращение времени обработки.

Термическую обработку чугунных отливок проводят с одновременным наложением низкочастотных колебаний с амплитудным виброускореннем (20-40)g, где g - ускорение свободного падения, частотой 20-120 Г ц, причем ванну с расплавом заполняют газом на 3-20%

помещают в нее вещество, иреимущест- углеродом и его дисперсное распредеи

венно содержащее в объеме расплава 3-5% углерода. В расплаве при воздействии на него низкочастотными ко- возникает кавитация.

Кавитация расплава, воздейству о- щая на термообрабатываемые отливки, создает в них микроударные волны л вызывает вибрацию самой отливки. Расплав,, содержащий углерод, насыщает поверхность отливки за счет того, что в расплаве термодинамическая активность углерода выше, чем в отливке, в результате этого на ее поверхности происходят диффузионные процессы между отливкой и расплавом. Газ, подаваемый в емкость с расплавом, обуславливает возможность развития кавитацлонного процесса.

Кавитационный процесс является нестанд-юнарггым и сопровождается сильными пульсациями и ко1 да частота одного из пульсационных компонентов совпадает с собственной частотой отливки возникает ее вибрация. Кави- тационная вибрация в раз выше, чем частот низкочастотного вибростенда.

Подача в емкость с расплавом газа является необходимым условием для ведения процесса. Газ обуславливает возможность развития кавитационных процессов li жидкости при воздействии на расплав с вьшеуказанной виброскоростью низкочастотных колебаний. При отсутствии газа процесс перемешивания расплава с углеродом сковывается и в жидкости не развиваются вихревые макропотоки, кавитация расплава отлива не происходит. Мишшальление по объему расплава становится стабильным, подача газа более 20% отрицательно сказывается на производительности. Поэтому из практи20 ческих соображений желательно ограничить количество газа до 20%.

Подача в емкость с расплавом углерода необходима, чтобы создать среду, в которой термодинамическая ак25 тивность по углероду была бы выше, чем в отливках из чугуна, этим обуславливается нижний предел 3%, а верхний предел ввода углерода обуслорлен ycj:oBHHMH жидкотекучести расплава

0 5%, Ввод углерода в расплав интенси- (лщирует отжиг чугунных отливок в расплавах, особенно тонкостенных отливок.

При воздействии на расплав низко35 частотными колебаниями с вышеуказанным диапазоном виброускорения газ и углерод дисперсно распределяются по объему расплава.

Б подготовленньп таким образом

расплав помещают чугунные отливки и проводят термообработку.

Пример. В стальном тигле расплавляют кальцинированную соду. Температуру расплагза доводят до

900 С. Включают вибратор, который передает низкочастотные колебания на тигель с расплавом. В тигель одновременно подают азот и графит. После перемешивания компонентов, в го помещают чугунные отливки. Отжиг осуществляют в течение 30 мин. Ох- лажд,ение отливок производят на воздухе.

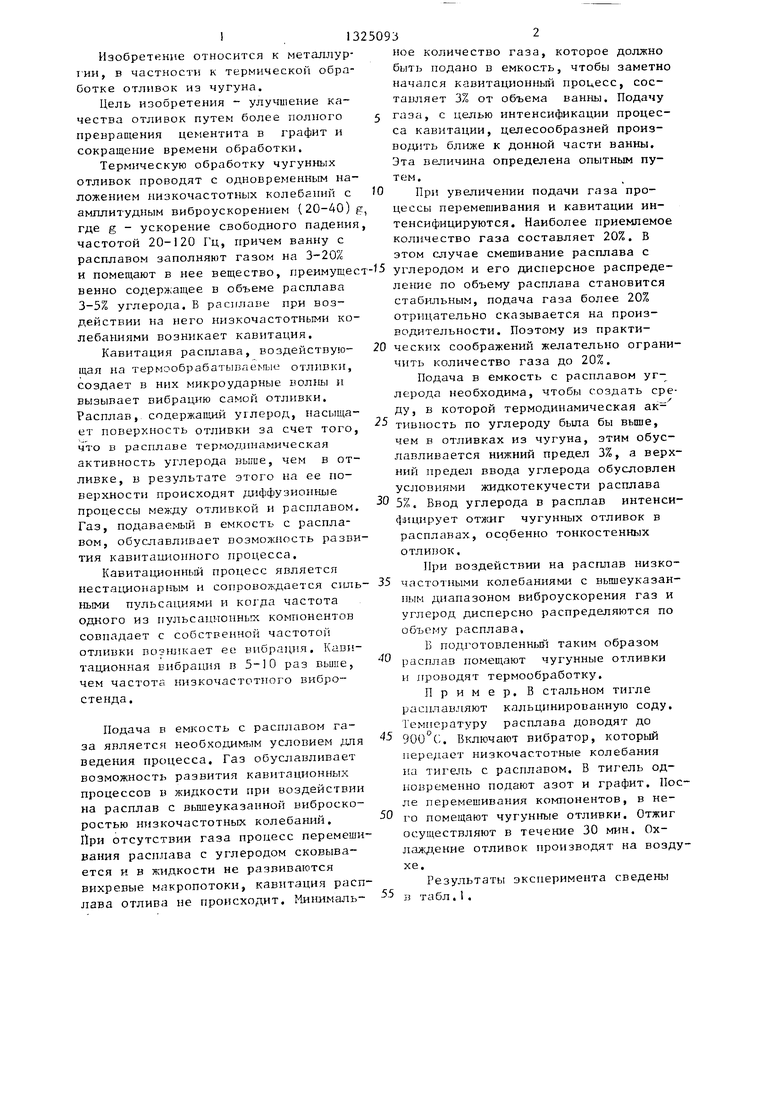

Результаты эксперимента сведены

5-5 в табл. 1 .

газа, которое должно

ное количество быть подано в емкость, чтобы заметно начался кавитационный процесс, составляет 3% от объема ваннь. Подачу газа, с целью интенсификации процесса кавитации, целесообразней произ- ближе к донной части ванны. Эта величина определена опытным путем.

При увеличении подачи газа процессы перемешивания и кавитации интенсифицируются. Наиболее приемлемое количество газа составляет 20%. В этом случае смешивание расплава с

ление по объему расплава становится стабильным, подача газа более 20% отрицательно сказывается на производительности. Поэтому из практи20 ческих соображений желательно ограничить количество газа до 20%.

Подача в емкость с расплавом углерода необходима, чтобы создать среду, в которой термодинамическая ак25 тивность по углероду была бы выше, чем в отливках из чугуна, этим обуславливается нижний предел 3%, а верхний предел ввода углерода обуслорлен ycj:oBHHMH жидкотекучести расплава

0 5%, Ввод углерода в расплав интенси (лщирует отжиг чугунных отливок в расплавах, особенно тонкостенных отливок.

При воздействии на расплав низко35 частотными колебаниями с вышеуказанным диапазоном виброускорения газ и углерод дисперсно распределяются по объему расплава.

Б подготовленньп таким образом

расплав помещают чугунные отливки и проводят термообработку.

Пример. В стальном тигле расплавляют кальцинированную соду. Температуру расплагза доводят до

900 С. Включают вибратор, который передает низкочастотные колебания на тигель с расплавом. В тигель одновременно подают азот и графит. После перемешивания компонентов, в го помещают чугунные отливки. Отжиг осуществляют в течение 30 мин. Ох- лажд,ение отливок производят на воздухе.

Результаты эксперимента сведены

5-5 в табл. 1 .

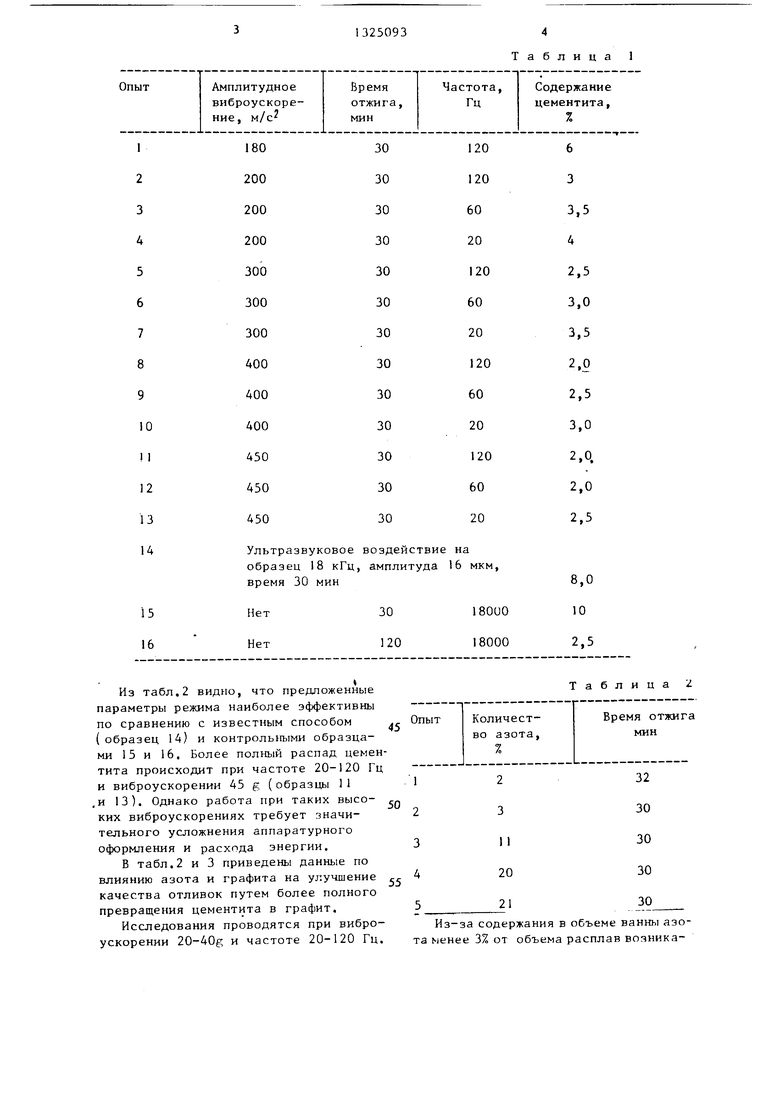

ускорении 20-40g и частоте 20-120 Гц. та менее 3% от объема расплав возникаТаблица 1

ет только в ее придонной части. В с этим время термической обработки уиелнчивается на 6-10%.

При содержании азота более чем 20% от объема расплава расход ее увеличивается без интенсификации процесса OTMira. При этом возникает потребность в сокращении объема расплава и, как следствие, yNseubmeHue объема (массы садки). Это приводит к снижению производительности hpo- цесса.

Подача в емкость с расплавом углерода обусловлена созданием в нем более высоко-й термодинамической активности углерода сггносительно термообрабатьшаемого образца.

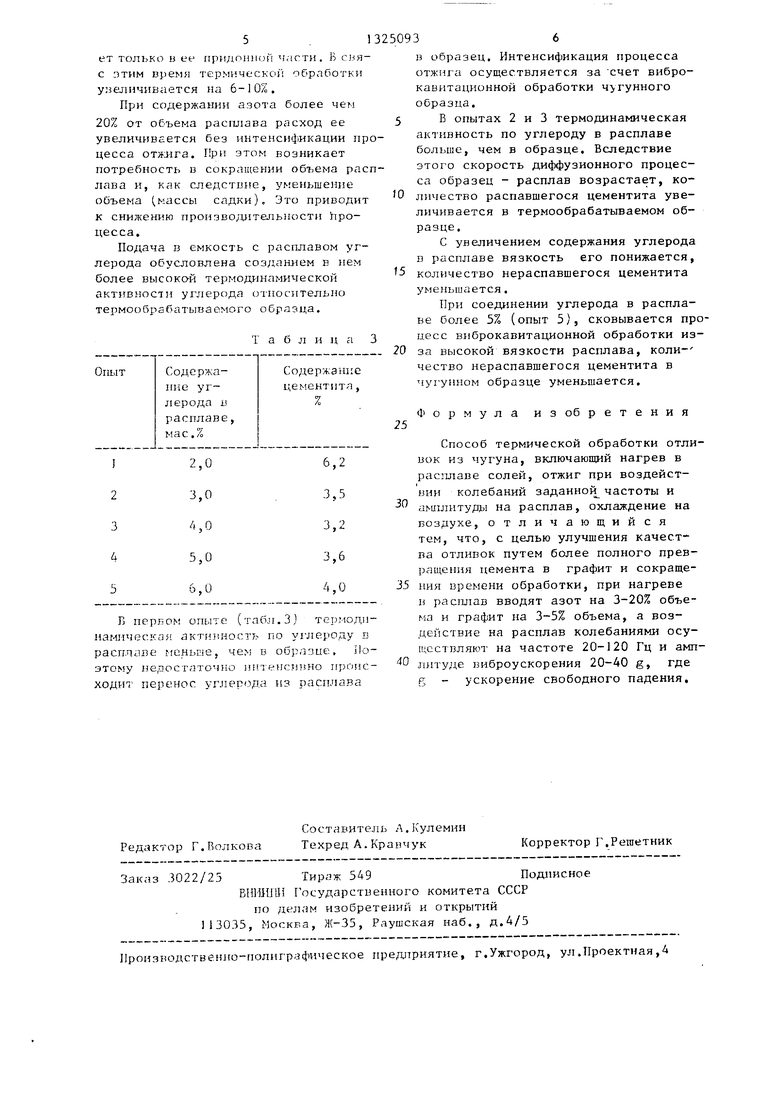

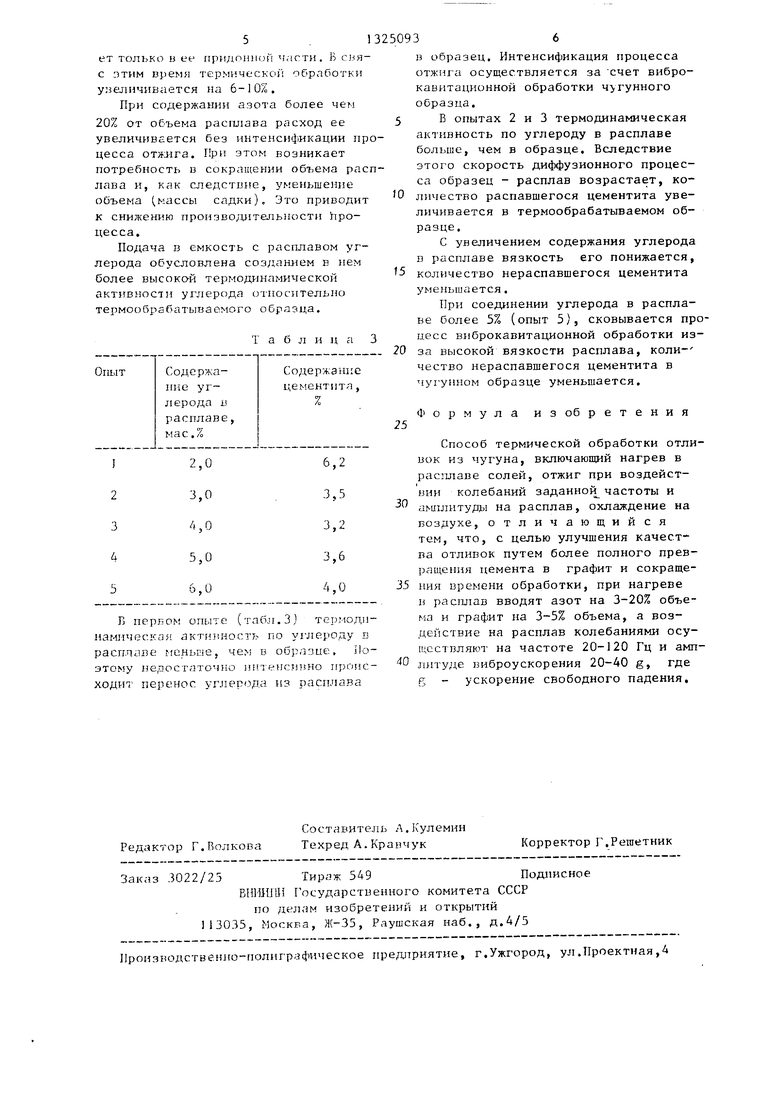

Т а б л и ц а 3

В первом опыте (табл.З) термоди- 11ам1 ческля актнлноси. по у1 лероду в расплаве (сньше, чем в образце, Ло- не,постаточно П тенсл Но происходит перенос углерода из расплава

Редактор Г.Волкова

Составитель Л.Кулемин Техред А.Кравчук

Заказ 3022/25 Тираж 549Подписное

ВНИИЛП Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., Д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

)0

t5

в образец. Интенсификация процесса отжига осуществляется за счет вибро- кавитационной обработки чугунного образца.

В опытах 2 и 3 термодинамическая активность по углероду в расплаве больше, чем в образце. Вследствие этого скорость диффузионного процесса образец - расплав возрастает, количество распавшегося цементита увеличивается в термообрабатываемом образце.

С увеличением содержания углерода Б расплаве вязкость его понижается, количество нераспавшегося цементита уменьшается.

При соединении углерода в расплаве более 5% (опыт 5), сковывается процесс виброкавитационной обработки из- за высокой вязкости расплава, коли- чество нераспавшегося цементита в чугунном образце уменьшается.

Формула изобретения

Способ термической обработки отливок из чугуна, включающий нагрев в рас гпаве солей, отжиг при воздействии колебаний заданной частоты и а№1литуды на расплав, охлаждение на воздухе, отличающийся тем, что, с целью улучшения качества отливок путем более полного превращения цемента в графит и сокраще- 35 ПИЯ времени обработки, при нагреве в расгшав вводят азот на 3-20% объема и графит на 3-5% объема, а воздействие на расплав колебаниями осуществляют на частоте 20-120 Гц и амплитуде виброускорения 20-40 g, где g - ускорение свободного падения.

20

25

30

40

Корректор Г.Решетник

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ армирования чугунных отливок | 2019 |

|

RU2731494C1 |

| Способ легирования тонкостенных чугунных отливок | 2022 |

|

RU2784305C1 |

| Способ изготовления отливок из высоколегированных сталей, склонных к пленообразованию | 1987 |

|

SU1560389A1 |

| Способ получения чугуна | 1990 |

|

SU1774956A3 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Чугун | 1982 |

|

SU1035085A1 |

| Модифицирующая смесь | 1985 |

|

SU1239162A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

Изобретение относится к термической обработке чугуна с применением вибраций. Цель изобретения - улучшение качества отливок путем более полного превращения цементита в графит и сокращение времени обработки. Сущность изобретения заключается в том, что термическую обработку ( отжиг в ванне с расплавом ) чугунных отливок осуществляют с одновременным наложением низкочастотных колебаний с амплитудным виброускорением (20- 40)g, где g -ускорение свободного падения и частотой 20-120 Гц. Причем ванну с расплавом заполняют газом на 3-20 об.% и веществом, создающим в расплаве 3-5 об.% углерода. В расплаве при воздействии на него низкочастотными колебаниями возникает кавитация, которая создает микроударные волны и вызывает вибрацию самой отливки. Это ускоряет превращение цементита в графит. 3 табл. (Л СА:) ю 01 о со 00

| Гуляев А.П | |||

| Металловедение | |||

| - М.: Металлургия, 1977, с.219-221 | |||

| Применение ультразвука в промышленности | |||

| Сборник | |||

| - М.: Машиностроение, 1975, с.102-104. |

Авторы

Даты

1987-07-23—Публикация

1985-11-10—Подача