Изобретение относится к литейному производству, в частности к составам противопригарных покрытий для литейных форм и стержней, изготавливаемых преимущественно в нагреваемой модельной оснастке.

Известны противопригарные покрытия для литейных форм и стержней, содержащие наполнитель, сульфитно-дрож-. жевую бражку, бентонит, подмьшьный щелок, кислый катализатор, мочевину техническую, карбоксиметилцеллюлозу и воду.

Однако эти покрытия имеют повышенную вязкость, что затрудняет их на00 ел

несение на нагретую мод ельную оснастОку краскораспылителем.

:о

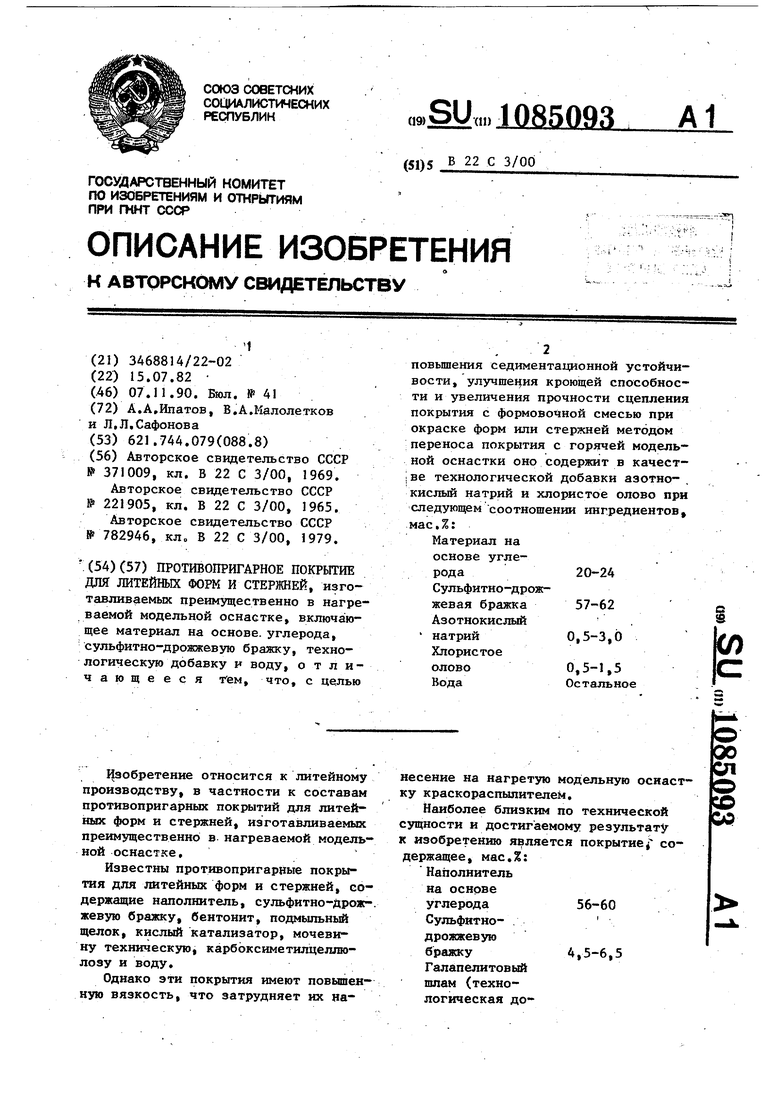

Наиболее близким по технической

СА9 сущности и достигаемому результату к изобретению является покрытие содержащее, мас.%: Наполнитель

на основе

углерода 56-60

Сульфитно- .

дрожжевую

бражку 4,5-6,5

Галапелитов ый

шлам (технологическая добанка)3,,5

ВодаОстальное

Указанное покрытие имеет низкую седиментационную устойчивость и плохую кроющую способность, недостаточную прочность сцепления с формовочной смесью, что не пазволяет использовать его для прецизионной oKpafcки методом переноса покрытия с предварительно окрашенной горячей металлической модельной оснастки на форму или стержень..

Целью изобретения является повышение седиментационной устойчивости улучшение кроющей способности и увеличение прочности сцепления покрытия с формовочной смесью при окраске форм или стержней методом переноса покрытия с горячей модельной оснастки.

Поставленная цель достигается тем, что противопригарное покрытие для литейных форм и стержней, включающее материал-на основе углерода, сульфитно-дрожжевую бражку, технологическзто добавку и воду, содержит в качестве технологической добавки азотнокислый натрий и хлористое олово при следующем соотношении ингредиентов, масД: Matериал на основе углерода 20-24 Сульфитно-дрожжевая бражка 57-62 Азотнокислый

натрий0,5-3,0

Хлористое олово 0,5-1,5 ВодаОстальное

В качестве материала на основе углерода в покрытии используется графит кристаллический (ГОСТ 5279-74) графит скрыто1фисталлический (ГОСТ 5420-74) или их смеси. В покрытии графит вьшолняет функцию противопригарного материала,

Сульфитно-дрожжевая бражка (МРТУ 13-03-35-66) при заказанном ее содержании в покрытии повышает седиментационную устойчивость и улучшает кроющую способность покрытия при нанесеНИИ его на горячую модельную оснастку

Азотнокислый натрий (ГОСТ 4168-55) и хлористое олово (ГОСТ 4480-77) используются в качестве плав.ких технологических добавок (температура их плавления) составляют соответственно .и 247®С, которые вместе с сульфитно-дрожжевой бражкой формируют адгезионную прочность покрытия и формовочной смеси в пределах температуры отверждения.смеси. Это обеспечивает возможность прецизионной окрасгки форм и стержней из пластичновязки смесей на основе фенолоспиртов, которая заключается в нанесении покрытия краскораспьтитепем на горячую модельную оснастку с последующим переходом его на поверхность формы или стержня при отверждении формовочной смеси в модельной оснастке. Температура плавления технологических добавок подобрана с таким расчетом, чтобы они последовательно обеспечивали необходимую прочность сцепления покрытия со смесью во всем интервале отверждения формовочной смеси (250-300°С).

При содержании в противопригарном покрытии наполнителя более 24 мас,% и сульфитно-дрожжевой бражки более 62 мае.% вязкость покрытия резко увеличивается, в результате чего ухудшается его кроющая способность.

При содержании азотнокислого натрия более .3 мас.% и хлористого оло- ва более 1,5 мас,% прочность сцепления покрытия с модельной оснасткой становится вьшге, чем с формовочной смесью и покрытие не переходит на форму или стержень.

При содержании наполнителя ме-, не 20 мас.% и сульфитно-дрожжевой бражки менее 57 мас.%. ухудшается седиментационная Устойчивость покрытия и его противопригарные свойства, а при содержании азотнокислого натрия менее 1,5 и хлористого олова менее 0,5 мас.%, снижаются адгезионные свойства покрытия.

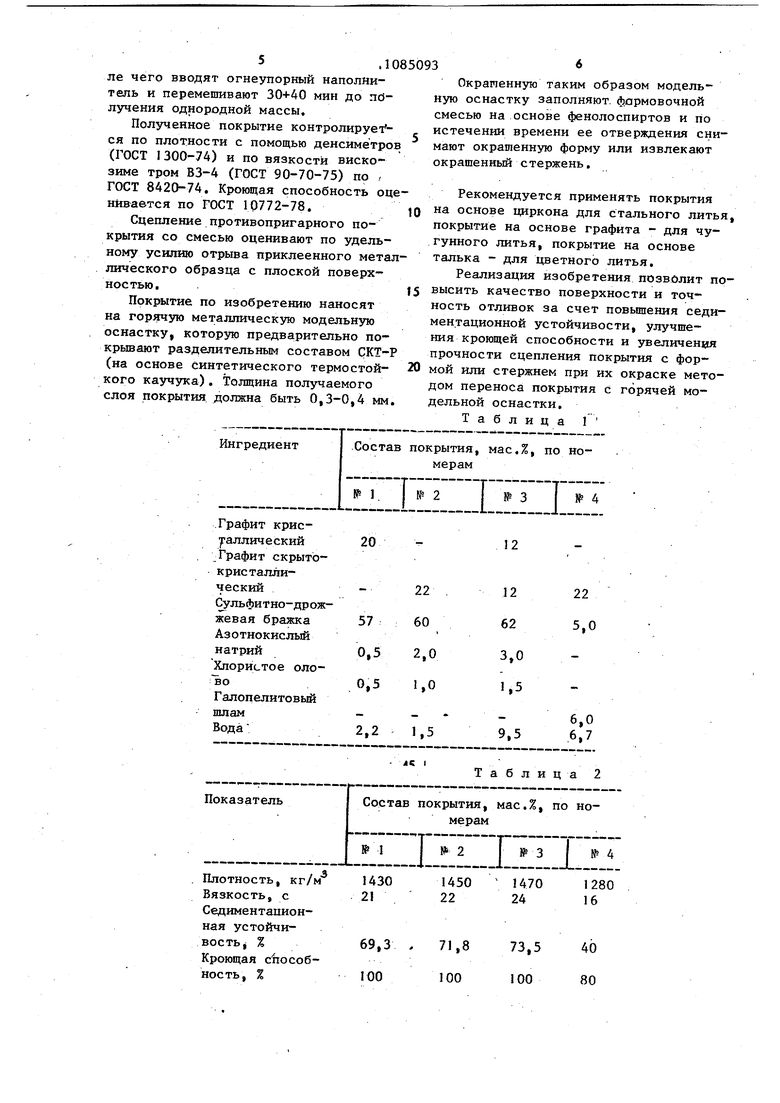

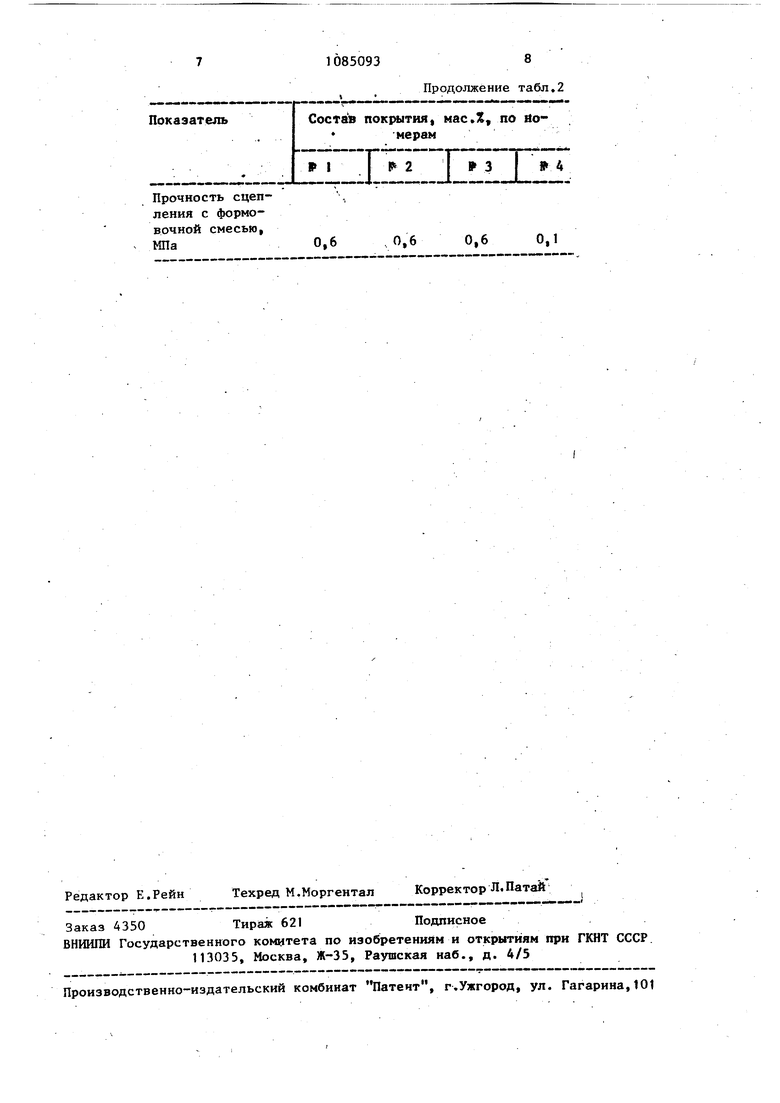

Составы и свойства покрытия по изобретению ( 3) и прототипа ((Р 4) приведены в табл,1 и 2.

Покрытие приготавливают следующим образом.

Расчетное количество воды делят пополам. Каждую половину помещают в различные мещалки, В одну из них добавляют расчетное колк1чество азотнокислого натрия, в другую - хлористого олова, и перемешивают в течение 15 минут. Добавки долясны полностью раствориться в воде. Затем растворы сливают и перемешивают.

Расчетное количество сульфитнодрожжевой бражки плотрюстью 250кг/м помещают в мешалку и постепенно, пермешивая, вводят раствор добавок, после чего вводят огнеупорный наполнитель и перемешивают 30+40 мин до ndлучения однородной массы. Полученное покрытие контролирует ся по плотности с помощью денсиметро (ГОСТ 1300-74) и по вязкости вискозиме тром ВЗ-4 (ГОСТ 90-70-75) по , ГОСТ 8420-74. Кроющая способность оц нивается по ГОСТ 10772-78. Сцепление противопригарного покрытия со смесью оценивают по удельному усилию отрыва приклеенного мета лического образца с плоской поверхностью. Покрытие по изобретению наносят на горячую металлическую модельную оснастку, которую предварительно покрьшают разделительным составом СКТ(на основе синтетического термостойкого каучука). Толщина получаемого слоя покрытия должна быть 0,3-0,4 мм Окрашенную таким образом модельную оснастку заполняют, формовочной смесью на основе фенолоспиртов и по истечении времени ее отверждения снимают окрашенную форму или извлекают окрашенный стержень. Рекомендуется применять покрытия на основе циркона для стального литья, покрытие на основе графита - для чугунного литья, покрытие на основе талька - для цветного литья. Реализация изобретения позволит повысить качество поверхности и точность отливок за счет повьшения седиментационной устойчивости, улучшения кроющей способности и увеличения прочности сцепления покрытия с формой или стержнем при их окраске методом переноса покрытия с горячей модельной оснастки. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU1129011A1 |

| Состав для противопригарного покрытия литейных форм и стержней | 1983 |

|

SU1115838A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1982 |

|

SU1184145A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1101315A1 |

| Противопригарная краска для литейных форм и стержней | 1983 |

|

SU1118474A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1044407A1 |

| Состав для получения противопригарного покрытия | 1985 |

|

SU1279740A1 |

| Противопригарное покрытие для литейных стержней и форм | 1978 |

|

SU725780A1 |

| Противопригарный материал для литейного производства | 1982 |

|

SU1066718A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1076179A1 |

ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, изготавливаемых npeHMjratecTBeHHo в нагреваемой модельной оснастке, включающее материал на основе, углерода, сульфитно-дрожжевую бражку, технологическую добавку и воду, отличающееся Гем, что, с целью - -,. -.Ovi-;-; I повьппения седиментационной устойчивости, улучшения кроющей способности и увеличения прочности сцепления покрытия с формовочной смесью при окраске форм или стержней методом переноса покрытия с горячей модельной оснастки оно содержит в качест|ве технологической добавки азотно- . кислый натрий и хлористое олово при следующем соотношении ингредиентов мас.%: Материал на основе угле20-24 рода Сульфитно-дрож57-62 жевая бражка Азотнокислый СП 0,5-3,0 натрий Хлористое 0,5-1,5 олово Остальное Вода

Графит крис аллическийГрафит скрытокристаллическийСульфитно-дрожжевая бражка Азотнокислый натрий Хлористое оло12

12 62 3,0

22 5,0

10850938

Состав покрытия, мас.%, по но мерам

I Г 3 I 4

Прочность сцепления с формовочной смесью, МПа

Продолжение табл.2

0,1

0,6

0,6

| ПРОТИВОПРИГАРНАЯ КРАСКА | 0 |

|

SU371009A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 0 |

|

SU221905A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Противопригарная краска для литейных форм и стержней | 1979 |

|

SU782946A1 |

| : | |||

Авторы

Даты

1990-11-07—Публикация

1982-07-15—Подача