;р

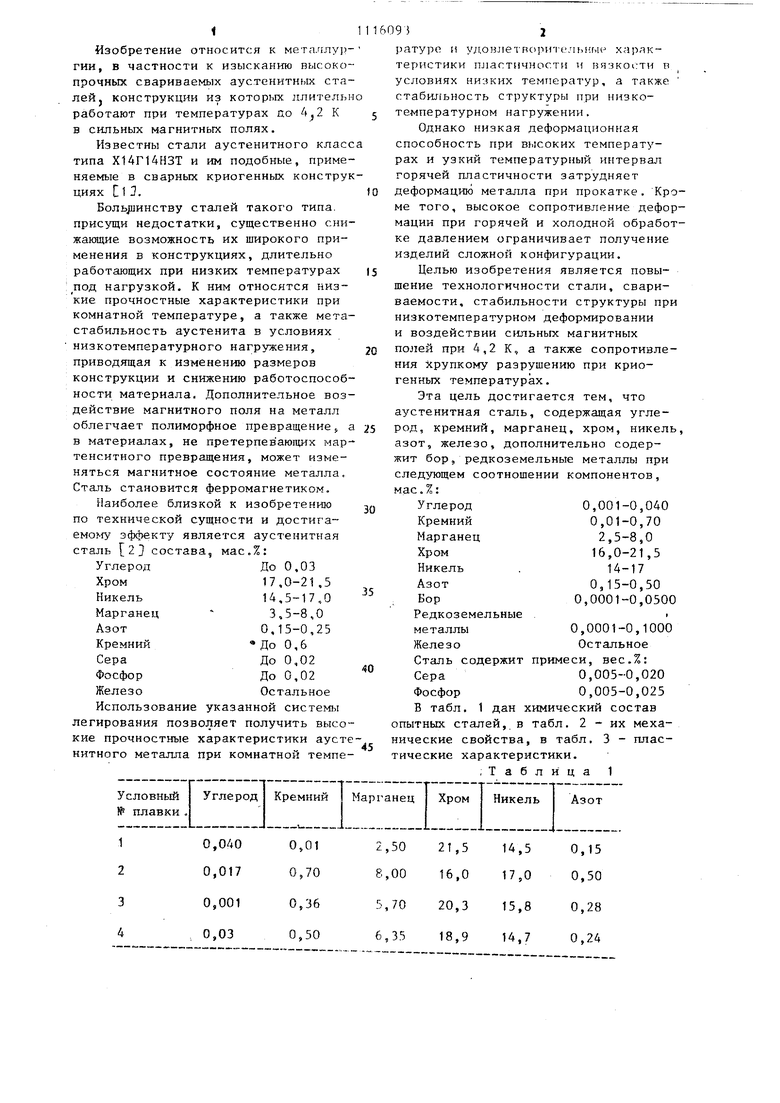

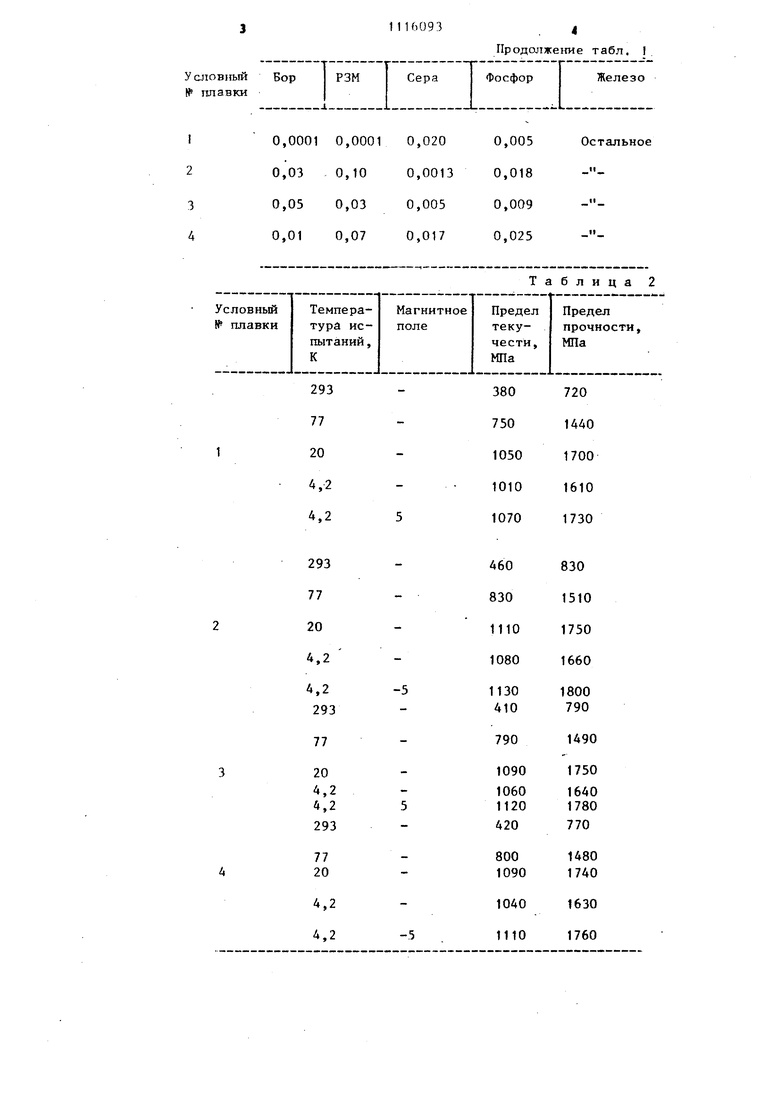

со Изобретение относится к мета.гьпу гин, в частности к изысканию высоко прочных свариваемых аустенитных ста лей j конструкции из которых длитель работают при температурах по К в сильных магнитных полях. Известны стали аустенитного клас типа Х14Г14НЗТ и им подобные, приме няемые в сварных криогенных констру циях С 1 J. Большинству сталей такого типа, присущи недостатки, существенно сни жающие возможность их широкого применения в конструкциях, длительно работающих при низких температурах под нагрузкой. К ним относятся низкие прочностные характеристики при комнатной температуре, а также мета стабильность аустенита в условиях низкотемпературного нагружения, приводящая к изменению размеров конструкции и снижению работоспособ ности материала. Дополнительное воз действие магнитного поля на металл облегчает полиморфное превращениеs в материалах, не претерпевающих мар тенситного превращения, может изменяться магнитное состояние металла Сталь становится ферромагнетиком. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является аустенитная сталь Г 2 } состава мас.%: До 0,03 Углерод 17,0-21 ,5 Хром 14,5-17,0 Никель 3,5-8,0 Марганец 0,15-0,25 Азот Кремний «До 0,6 Сера До 0,02 Фосфор До 0,02 Железо Остальное Использование указанной систем легирования позволяет получить высо кие прочностные характеристики ауст нитного металла при комнатной темпе 912 ратуре и удо летпоригельиме характеристики пластичности и вя:зко1;ти в условиях низких температур, а также стабильность структуры при низкотемпературном нагружении. Однако низкая деформационная способность при вь соких температурах и узкий температурный интервал горячей пластичности затрудняет деформацию металла при прокатке. Кроме того, высокое сопротивление деформации при горячей и холодной обработке давлением ограничивает получение изделий сложной конфигурации. Целью изобретения является повышение технологичности стали, свариваемости, стабильности структуры при низкотемпературном деформировании и воздействии сильных магнитных полей при 4,2 К, а также сопротивления хрупкому разрушению при криогенных температурах. Эта цель достигается тем, что аустенитная сталь, содержащая углерод, кремний, марганец, хром, никель, азот, железо, дополнительно содержит бор, редкоземельные металлы при следующем соотношении компонентов, мае.%: 0,001-0,040 Углерод 0,01-0,70 Кремний 2,5-8,0 Марганец 16,0-21,5 Никель 0,15-0,50 0,0001-0,0500 Редкоземельные 0,0001-0,1000 металлы Остальное Железо Сталь содержит примеси, вес.%: Сера0,005-0,020 Фосфор0,005-0,025 В табл. 1 дан химический состав опытных сталей,, в табл. 2 - их механические свойства, в табл. 3 - пластические характеристики. ; Т а б л и ц а 1

Продолжение табл. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионно-стойкая немагнитная сталь | 1990 |

|

SU1700093A1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| МАЛОМАГНИТНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2017 |

|

RU2656323C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| КОРРОЗИОННО-СТОЙКАЯ НЕЙТРОННО-ПОГЛОЩАЮЩАЯ СТАЛЬ | 2022 |

|

RU2800699C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

| Коррозионностойкая свариваемая сталь | 1979 |

|

SU874761A1 |

| Сплав | 1982 |

|

SU1033567A1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

АУСТЕНИТНАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром. никель, азот, железо, отличающаяся тем, что, с целью повышения технологичности стали, свариваемости, стабильности структуры при низкотемпературном деформировании и воздействии сильных магнитных полей при 4,2 К, а также сопротивления хрупкому разрушению при криогенных температурах, она дополнительно содержит бор и редкоземельные металлы при следующем соотношении компонентов, мас.%: 0,001-0,040 Углерод 0,01-0,70 Кремний 2,5-8,0 Марганец 16,0-17,0 Хром 14-17 Никель 0,15-0,50 Азот 0,0001-0,0500 Бор Редкоземельные 0,0001-0,1000 металлы Остальное Железо

293

77

20

4,2

293 77 20 4.2

77

20

4,2

4,2

293

77 20

Таблица 2

1Д90

790

1750

1090

1060

1640 1120 1780

770

420

1480

800 1740 1090

1040

1630 1760 1110

.5

Продолжение табл. 2

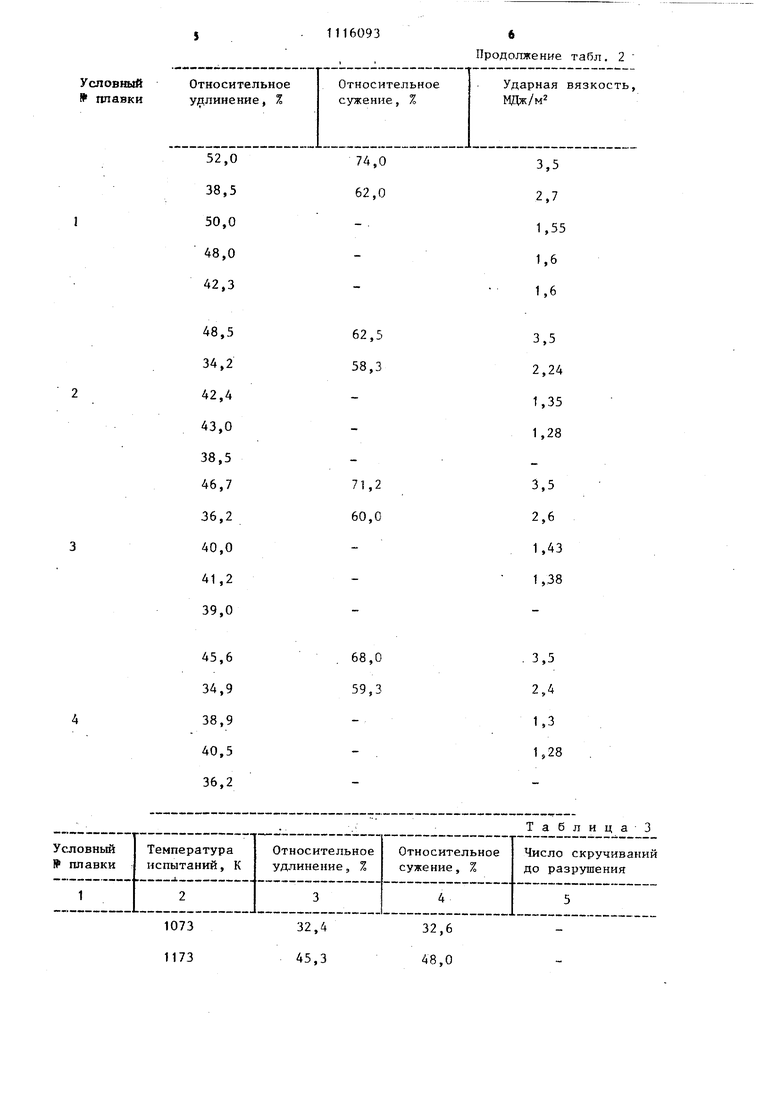

ТаблицаЗ

Описываемая сталь обладает высокими прочностными характеристиками при комнатной температуре и удовлетворительными пластическими характеристиками при 4,2 К и воздействии .сильных магнитных полей. Изменение фазового состава в образцах, доведенных до разрушения при 4,2 К с наложением магнитного поля рряженность 5 Тл) , не происходит.

Скорость деформации (),

0,5 мм/мин

Продолжение табл. 3

При деформации 5770% и при разрушении наличие фазового превращения не обнаружено.

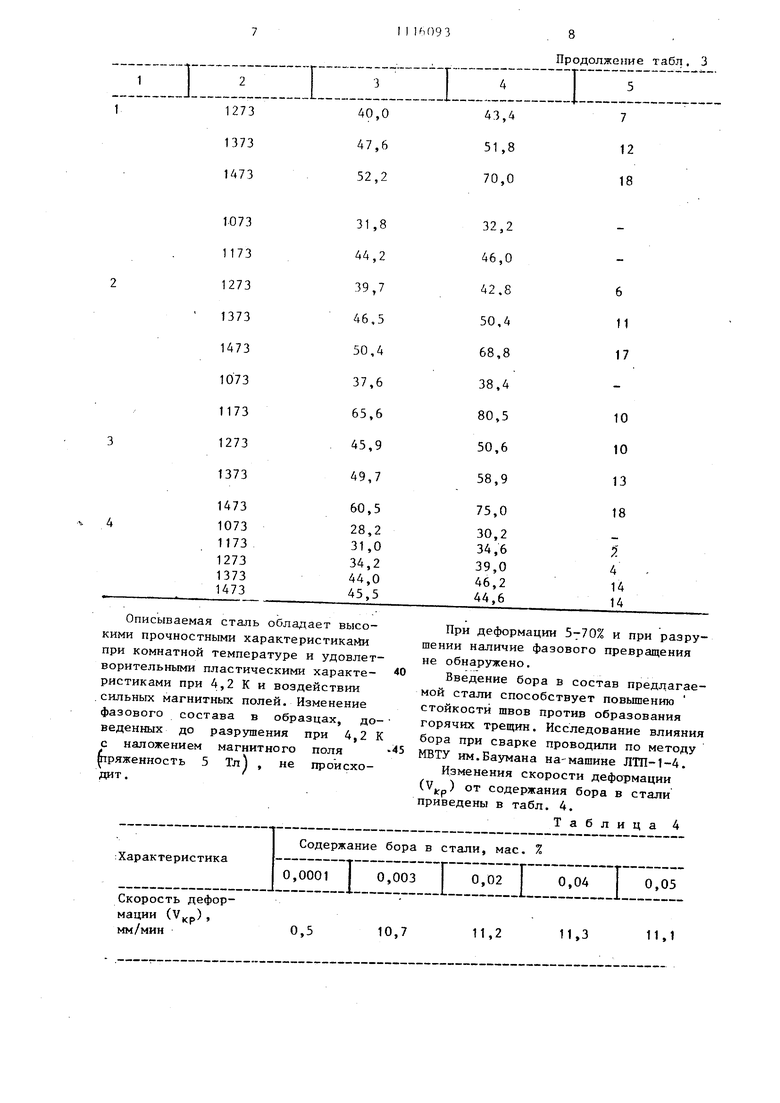

Введение бора в состав предлагаемой стали способствует повьшению стойкости швов против образования горячих трещин. Исследование влияния бора при сварке проводили по методу МВТУ им.Баумана на-машине ЛТП-1-4.

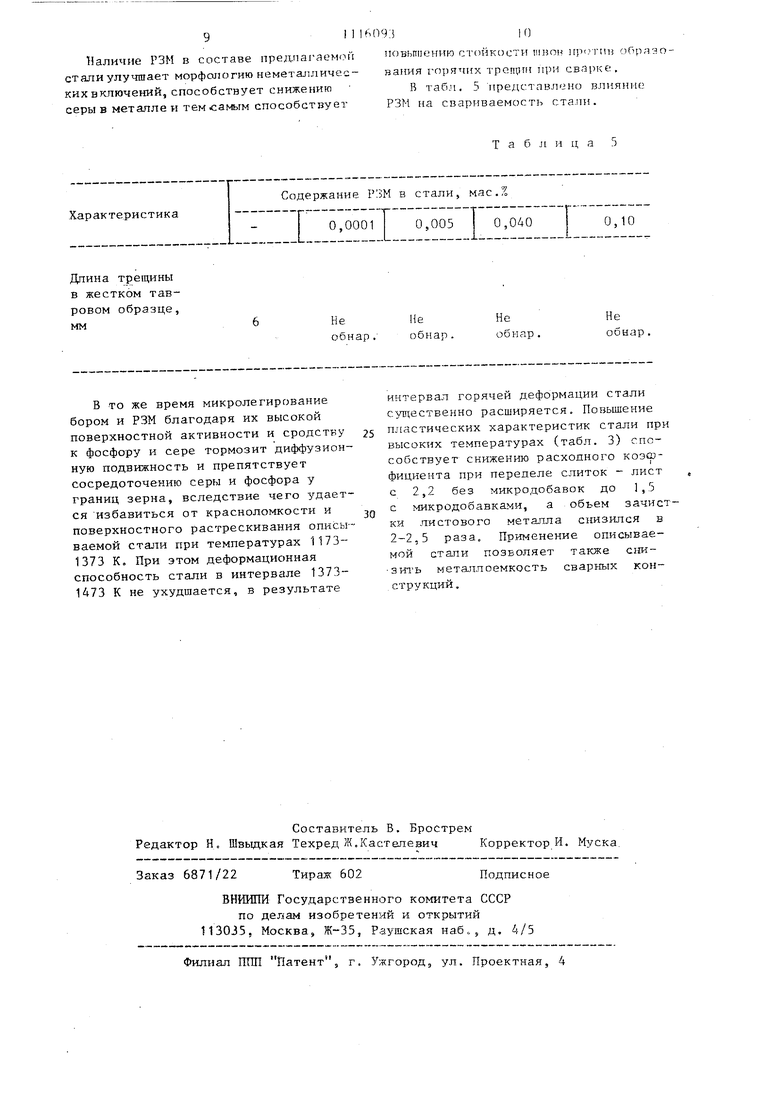

Изменения скорости деформации () от содержания бора в стали приведены в табл. 4.

Таблица 4

11,3

11,2

10,7

9ill

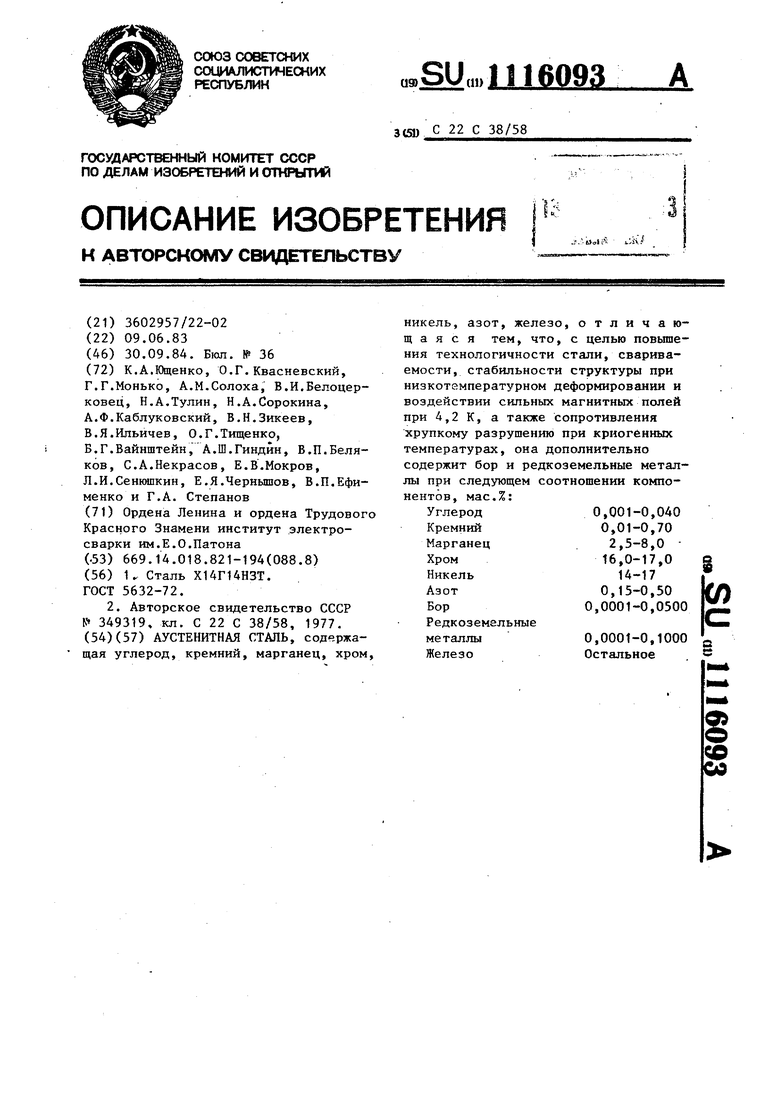

Наличие РЗМ в составе предпагаем(1й стали улучшает морфологию неметаллических включений, способствует снижению серы в металле и тем самым способствует

Длина трещины в жестком тавровом образце,

В то же время микролегирование бором и РЗМ благодаря их высокой поверхностной активности и сродству к фосфору и сере тормозит диффузионную подвижность и препятствует сосредоточению серы и фосфора у границ зерна, вследствие чего удается избавиться от красноломкости и поверхностного растрескивания описываемой стали при температурах 11731373 К, При этом деформационная способность стали в интервале 13731473 К не ухудшается, в результате

09;)1п

повьппению стойкости твои irpirrnn (ifniaaoвания 1оря1их трещин при сварке.

В табл, 5 иредставлено влияние РЗМ иа свариваемость стали.

Табл и ц а

интервал горячей деформации стали существенно расширяется. Повышение пластических характеристик стали при высоких температурах (табл. 3) способствует снижению расходного коэсэфициента при переделе слиток - лист с 2,2 без микродобавок до 1,5 с микродобавками, а объем зачистки листового металла снизился в 2-2,5 раза. Применение описываемой стали позволяет также cimзить металлоемкость сварных конструкций.

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стабильноаустенитная сваривающая нержавеющая сталь | 1968 |

|

SU349319A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-09-30—Публикация

1983-06-09—Подача