Изобретение относится к металлургии, а именно к металлургии коррозионно-стойких сталей, используемых для изготовления низкотемпературной ускорительной техники.

Применяемые в металлургии хромони- келевые, хромоникелемарганцевые стали аустенитного класса являются немагнитными, однако для применения в условиях тер- моциклирования в интервале 293-4,2 К в импульсном магнитном поле напряженностью 5 Тл непригодны ввиду повышенных

значений магнитной восприимчивости при значительном гистерезисе.

Применяемые немагнитные коррозионно-стойкие стали 1 и 2 можно условно разделить на 3 группы:

08Х18Н10, ОЗХ18Н12, 10Х23Н18,

10Х14АГ15, 07Х13АГ20;

07X21Г7АН5,12Х17Г9АН4, ОЗХ20Н16АГ6. Хромонйкелевые стали первой группы характеризуются повышением магнитной восприимчивости при охлаждении от 293 до 4.2 К до значений, превышающих 10 .

XI

О О О

ю

со

Хромомаргаицеаые стали, испытывающие превращение, склонны в процессе термоциклированмя в интервале 293-4,2 К к потере немагнитное™ в-результате превращения под воздействием термических напряжений.

Стали третьей группы, в том числе сталь 3 на хромоникелемарганцевой основе, имеют низкие значения магнитной восприимчивости при 4,2 К, при термоциклирова- нии склонны к гистерезису.

Наиболее близкой по технической сущности и достигаемому результату является сталь следующего химического состава Ј4, мас.%;

Углерод0,001-0,040

Кремний0,01-0,70

Марганец2,5-8,0

Хром16.0-21,5

Никель14-17

Азот0,15-0,50

Бор0,0001-0,0500

Редкоземельныеметаллы0,0001-0,1000

ЖелезоОстальное

По химическому составу эта сталь относится к аустенитному классу и характеризуется нестабильностью свойств: в зависимости от соотногиения легирующих элементов магнитная восприимчивость в интервале температур от 293 до 4,2 К существенно изменяется. Кроме того, эта сталь отличается повышенным сопротивлением деформации, что затрудняет получение металлопродукции на непрерывных прокатных станах, и высокой склонностью к наклепу, в результате чего ухудшается способность к формоизменению s холодном состоянии.

Целью изобретения является счиже- ниэ магнитной восприимчивости при тер- моцикяировакии в интервале 293-4,2 К, повышение способности к формоизменению в холодном состоянии, повышение пластичности и вязкости при криогенных температурах.

Изобретение основано на принципиальном изменении основы стали, базиру- ю щ е м с я на вновь установленном специфическом злиянии легирующих элементов на температуру перехода аус- тенита в антиферромагнитное состояние и-легировании элементами, определяющими существенное повышение служебных характеристик.

Пределы по концентрации углерода выбраны, исходя из условий обеспечения аустенитной структуры, не склонной к выпадению дельта-феррита при температурах нагрева слитков под прокатку и выплавки стали в электродугоаых печах большой емкости. Нижний предел по содержанию углерода 0,05% представляет собой то коли5 чество, которое необходимо для предупреждения образования высокотемпературного дельта-феррита. Верхний предел выбран мз условий получения аус- тенитной структуры, свободной от карбмд0 ных выделений в закаленном состоянии.

Концентрация хрома в предлагаемой стали составляет 17-22%. При содержании хро. менее 17% не обеспечивается достаточно низкий уровень магнитной всспрмим5 чывостм при температуре 4,2 К, а при содержании хрома более 22% ухудшается деформируемость стали мз-зз возрастания сопротивления деформации, а также в слитках большого разаеса в результате л иква0 ции становится возможным образованна небольших количеств ферромагнитной фазы -дельта-феррита, что совершенно недопустимо.

Концентрация никеля а предлагаемой 5 стали составляет 14-17%. Действие никеля на величину магнитной восприимчивости противоположно влиянию хрома, поскольку с увеличением содержания никеля темпера-тура перехода в антиферромагнитное состо0 яние (точка Нееля) сдвигается к более низким температурам, вплоть до 4,2 К. Максимальное количество никеля, которое s композиции не вызывает приближение температуры Нееля к эксплуатационной (4,2 К),

5 является 17%. Сильное аустенитообразую- щее действие никэля использовано для создания основы стали. При этом 14% никеля обеспечивает получение стабильной аусте- нитной структуры, не склонной к образовз0 нию мартенсита деформации при воздействии напряжений и криогенных температур.

Марганец в стали выполняет двоякую роль - наряду с никелем формирует аусте5 нигную структуру и одновременно улучшает свариваемость стали. Минимальное количество марганца, которое обеспечивает получение стабильной аустенитной структуры при содержании хрома 17-22% и никеля

0 14-17%, составляет 4%. Верхний предел по содержанию марганца ограничен 8,0%, так как при более высоком содержании марганца наблюдается повышенная склонность к наклепу при колодном деформировании,

5 что затрудняет процесс штамповки, вытяжг ки, используемый для изготовления изделий низкотемпературной ускорительной техники. Азот введен в сталь также как элемент, подавляющий у- а (ос

мартенсит деформации, ад - дельта-феррит) превращения. Нижний предел 0,05% обеспечивает достигаемый эффект, а верхний предел 0,12% ограничен, так как при большем содержании возрастает сопротивление деформации при температурах обработки давлением, что затрудняет прокатку на непрерывных станах.

Медь вводится в сталь с целые уменьшения упрочнения аустенитной матрицы в процессе холодной пластической деформации, что позволяет облегчить процесс штамповки, вырубки, гибким. При 0,1% меди этот эффект проявляется. При содержании меди до 1 % она находится в твердом растворе. Ограничение содержания меди 1% связано с тем, что при большем содержании меди в сварных соединениях наблюдается охруп- чивание из-за выделения свободной меди по границам дендритных ячеек.

Введение щелочно-земельных металлов преследует цель повысить технологическую пластичность при температурах горячей обработки давлением. Действие щелочно-земельных металлов в этом направлении начинается при введении в количестве 0,01%, а при введении более 0,1% наблюдается тенденция к снижению пластичности.

Действие редкоземельных металлов проявляется в улучшении деформируемости стали в холодном состоянии и измельчении размера зерна. Эффект повышения деформируемости проявляется при введении 0,001 % редкоземельных металлов. Увеличение содержания редкоземельных металлов более 0,05% нецелесообразно из-за возникающих трудностей при выплавке, так как ухудшается жидкотекучесть металла.

Влияние бора отмечено в части повышения качества поверхности металлургических полуфабрикатов горячекатаного листа. В стали без бора на поверхности слябов, листов после горячей прокатки наблюдаются дефекты типа мелких рванин, плен. При введении бора в количестве 0,001% эти дефекты устраняются. Повышение содержания бора свыше 0,005% вызывает ухудшение свариваемости (склонность к горячим трещинам), в связи с чем концентрация в стали бора ограничена 0,005%.

Высокие требования к стали по не- магнитности вызывают необходимость получения низкого содержания неметал- . лических включений (в частности, окислов, силикатов и др.), проявляющих ферромагнитные свойства. В связи с этим применен метод комплексного раскисленмя и модифицирования щелочно-земельными металлами, редкоземельными металлами и бором, что позволяет не только повысить чистоту металла, но и улучшить деформируемость стали при высоких температурах, 5 обеспечив тем самым получение высокого качества поверхности горячекатаного и холоднокатаного листа. Суммарное содержание ЩЗМ + РЗЭД ж В должно составлять 0,02-0,12%. При содержании этих элемен0 то в в количестве 0.02% количество неметаллических включений (силикатов, оксидов, сульфидов) составляет 0,57%, а при содержании 0,12-0,62%. При этом одновременно с уменьшением объемной доли неметалли5 ческих включений наблюдается и уменьшение среднего размера их. Нижний предел по суммарному содержанию ЩЗМ + +РЗМ + В ограничен 0,02%, так так пои более низким содержании не обеспечивается необходи0 мая технологическая пластичность. Верх- предел по суммарному содержанию РЗМ, ЩЗМ и борз ограничен 0,12%, так как по - более высоком содержании наблюдается снижение пластичности при температу5 pax горячей деформации.

Титан в композиции выполняет двоякую роль: модифицирует неметаллические включения w способствует частичному связыванию углерода v азота в карбонитриды,

0 уменьшая тем самым сопротивление деформации и измельчая аустенитное зерно. Нижний предел по содержанию титана 0,01% является тем количеством, при котором достигается эффект. Превышение содержания

5 титана сзыше 0,3% недопустимо, так как в этом случае проявляется его ферритообра- зующее действие.

Молибден вводится в сталь с целью. уменьшения пограничных выделений, так

0 как способствует оттеснению карбонмт- ридной фазы вглубь зерна. Минимальное количество молибдена, обеспечивающее снижение концентрации карбонитридов на границах зерна составляет 0,01%, а

5 максимальное количество, которое может быть в стали без образования делыа-фер- рита, составляет 0,5%.

Сопоставительный анализ с известным позволяет сделать вывод, предлагаемый

0 состав отличается от известного введением новых компонентов, а именно меди, Щелочно-земельных металлов, титана, молибдена, и предлагаемым соотношением ЩЗМ + РЗМ . в 0,02-0.12%.

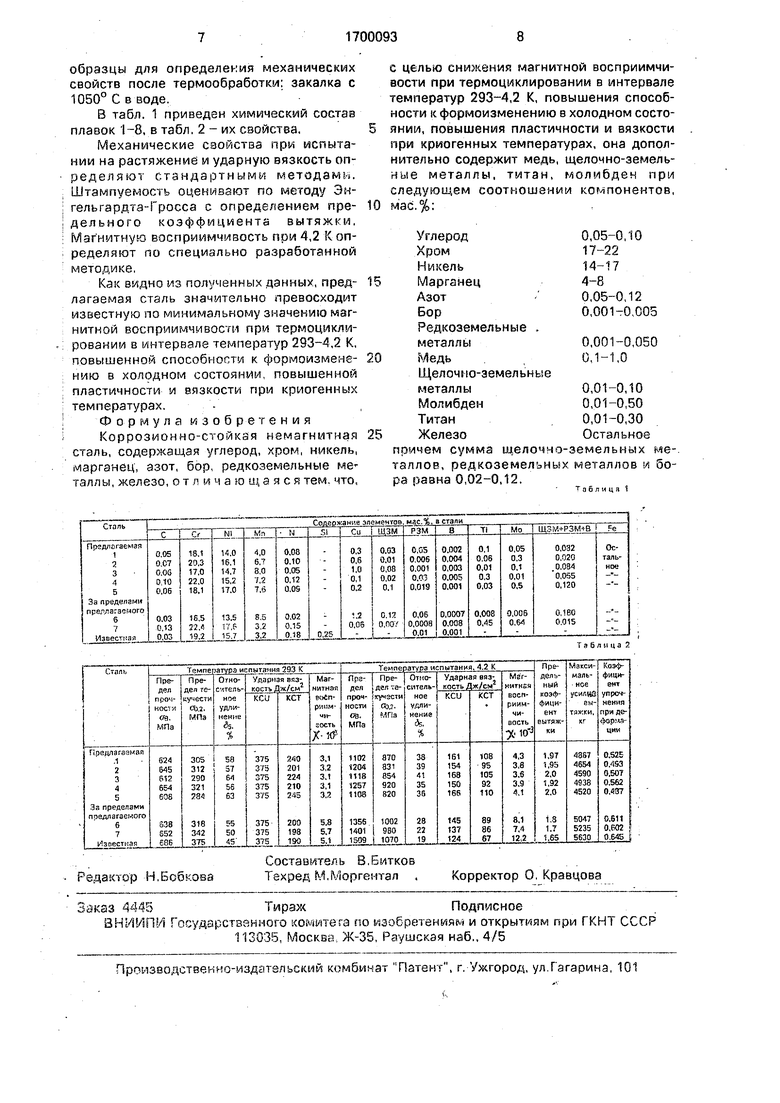

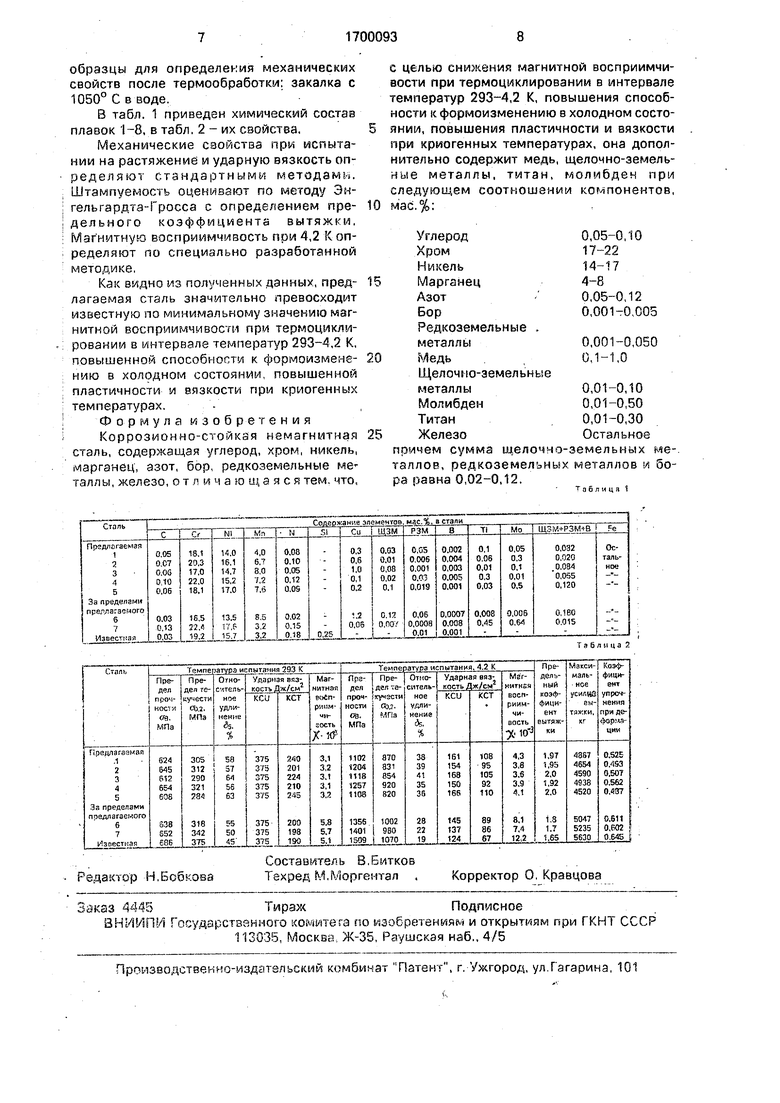

5Опытные плавки выплавляют в индукционных печах емкостью 50 кг и разливают в изложницы для слитков массой 25 кг. Выплавка производилась на чистых шихтовых материалах. Металл прокован на сортовой профиль диаметром 16 мм. Изготовлены

образцы для определения механических свойств после термообработки: закалка с 1050° С в воде.

В табл. 1 приведен химический состав плавок 1-8, в табл, 2 - их свойства,

Механические свойства при испытании на растяжение и ударную вязкость оп- ределяют стандартными методами. Штампуемость оценивают по методу Эн- гельгардта-Гросса с определением пре- дельного коэффициента вытяжки. Маг нитную восприимчивость при 4,2 К определяют по специально разработанной методике.

Как видно из полученных данных, пред- лагаемая сталь значительно превосходит известную по минимальному значению магнитной восприимчивости при термоцикли- ровании в интервале температур 293-4,2 К, повышенной способности к формоизмене- нию в холодном состоянии, повышенной пластичности и вязкости при криогенных температурах,

Формула изобретения

Коррозионно-стойкая немагнитная сталь, содержащая углерод, хром, никель, марганец, ззот, бор, редкоземельные ме таллы, железо, отличающаяся тем. что,

с целью снижения магнитной восприимчивости при термоцмклировании в интервале температур 293-4,2 К, повышения способности к формоизменению в холодном состоянии, повышения пластичности и вязкости при криогенных температурах, она дополнительно содержит медь, щелочно-земель- ные металлы, титан, молибден при следующем соотношении компонентов, мас.%:

Углерод0,05-0,10

Хром17-22

Никель14-17

Марганец4-8

Азот/0,05-0,12

Бор0,001-0,005 Редкоземельные .

металлы0,001-0,050 Медь0,1-1,0 Щелочно-земельные металлы0,01-0,10 Молибден0,01-0,50 Титан0,01-0,30 ЖелезоОстальное причем сумма щелочно-земельных металлов, редкоземельныхметаллов и бора равна 0,02-0,12.

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Аустенитная сталь | 1983 |

|

SU1116093A1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| Коррозионно-стойкая аустенитная сталь | 1988 |

|

SU1507854A1 |

| МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2219276C1 |

| СТАЛЬ | 1992 |

|

RU2040580C1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| МАЛОМАГНИТНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2017 |

|

RU2656323C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| Конструкционная литейная аустенитная стареющая сталь с высокой удельной прочностью и способ ее обработки | 2015 |

|

RU2625512C2 |

| Коррозионностойкая свариваемая сталь | 1979 |

|

SU874761A1 |

Изобретение относится к металлургии, а именно к коррозионно-стойкой стали, используемой для изготовления низкотемпературной ускорительной техники. Цель изобретения -снижение магнитной восприимчивости при термоциклировании в интервале температур 293-4,2 К, повышение способности к формоизменению в холодном состоянии, повышение пластичности и вязкости при криогенных температурах. Сталь дополнительно содержит медь, ще- лочно-земельные металлы, титан, молибден при следующем соотношении компонентов, мас.%: углерод 0,05-0,10; хром 17-22; никель 14-17; марганец 4-8; азот 0,05-0,12; медь 0,1-1,0; щелочно-земельные металлы 0,01-0,1; бор 0,001-0,005; редкоземельные металлы 0,001-0,05; молибден 0,01-0,5;ти- тан 0,01-0,3; железо - остальное, причем сумма ЩЗМ + РЗМ + бор 0,02-0.12. 2 табл. (Л С

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стали и сплавы для криогенной техники | |||

| - М.: Металлургия, 1984, с | |||

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-23—Публикация

1990-02-12—Подача