(54) КОРРОЗИОННОСТОЙКАЯ СВАРИВАЕМАЯ Изобретение относится к металлур гии, а именно к металлургии нержавеющих сталей, используемых в криогенной технике. Известные хромоникелевые стали т па 18-10 обладают хорошими технолог ческими свойствами при горячей и хо лодной деформации, но имеют низкук прочность (предел текучести 6о5 4 25 кгс/мм 1 . Наиболее близкой к предлагаемой технической сущности и достигаемому эффекту является сталь следующего химического состава, вас.%: Углерод 0,1-0,2 Хром15-17 Марганец 4-10 Никель 3,5-4,5 : Азот 0,035 Молибден i 0,5 Медь 2,0 Кремний 1 Железо Остальное 2. Известная сталь после закалки обладает высокими значениями прочности, пластичности и вязкости при всех температурах. Дополнительный отпуск , 30 мин вызывает резк снижение вязкости, особенно сильно при криогенных температурах. , СТАЛЬ Обрабатываемость давлением оценивали по методике ASTM величиной R, которая характеризует способность металлов сопротивляться утонению или-, утолщению при растяжении или сжатии в плоскости листа. Rj определяется из условия vb.. . Вл и Ви - начальная и конечная ширина листа; Ьр и 11 - начальная и конечная . :толщина листа. Деформируемость стали тем лучше, чем ближе значение Й приближается к . R-2 известной стали составляет 1,181-1,214 для закаленного и 1,344-1,356 для отпущенного состояний. Цель изобретения - повышение вязкости сварного шва при криогенных пластичности при хотемпературах, лодной обработке давлением, приводящим к расширению температурного интервала применения от -253° до 700°С. Поставленная цель достигается тем, что сталь, содержащая углерод.

хром, марганец, никель и железо, дополнительно содержит титан, цирконий алкяииний, бор, редкоземельные металлы при следующем соотношении компоHeHtOB, вес.%:

0,01-0,15

Углерод

12-15

Хром

13-15,5

Марганец

0,5-6,0

Никель

0,01-0,8

Титан

0,001-0,3

Цирконий

0,01-0,5 ,

Алкминий

0,0001-0,005

Бор Редкоземельные

металлы

0,05-0,1 Остальное Железо В качестве редкоземельных металлов может быть взят мишметалл, содержащий один или несколько элементов лантаноидов: лантан, церий, празеодим, неодим.

Углерод, как аустенитообразующий элемент, вводится в сталь в количестве не менее 0,01% для получения в стали аустенитной структуры. Верхний предел по углероду 0,15% ограничен с целью предупреждения образования в закаленной стали карбидов хрома (), которые оказывают отрицательное влияние на склонность стали к межкристаллитной коррозии.

Нижний предел по хрому 12% соответствует концентрации, при которой сталь имеет положительный электрохимический потенциал и является коррозйонностойкой. Содержание хрома ниже 12% приводит к смене знака электрохимического потенциала и сталь становится некоррозионностойкой. Верхний предел по хрому 15% ограничен с целью исключить образование при нагреве « -феррита, который является хрупкой фазой при низких температурах .

Принятые пределы по марганцу обусловлены необходимостью получить стал со структурой аустенита. Для этого при принятом соотношении компонентов требуется не менее 13% марганца.Верхний предел 15,5% обусловлен тем, что при такой концентрации марганца сталь еще не проявляет сильной склоности к деформационному упрочнению, что приводит к охрупчиванию стали.

Нижнее содержание никеля 0,8% определяет количество этого элемента, необходимое для получения служебных свойств при температурах до , верхнее 6% при температурах до j253C.

Нижний предел по титану 0,01% указывает концентрацию, начиная с которой проявляется положительное влияние титана на снижение склонности стали к межкристаллитной коррозии, которое заключается в том, что введенный в сталь титан связывает углерод в карбид Т«С. Благодаря этому затрудняются условия для образования карбида который снижает коррозионную стойкость стали за счет уменьшения концентрации хрома ниже минимального предела в приграничных зонах. Содержание титана выше 0,8% нецелесообразно, так как излишний против указанного титан в стали предлагаемого состава не принимает участия в образовании карбида Ti С.

Нижний предел по бору 0,0001% указывает концентрацию, при которой улучшаются горячая пластичность стали, верхний предел 0,005% обозначает содержание, выше которого бор образует избыточную фазу и ухудшает пластические свойства стали при высоких температурах.

Нижние пределы по цирконию (0,001 и алюминию (0,01%) при легировании показывают наименьшее их содержание, начиная с которого указанные элементы повышают прочность стали при +700С за счет образования мелкодисперсного и труднорастворимого карбида Zf и тонкого слоя окисла А1jOj затрудняющего диффузионные процессы и дальнейшее окисление металла при высоких температурах, способствуют получению более мелкого зерна за счет образования соединений A1N и , которые при затвердевании слитка кристаллизуются в виде субмикроскопической пыли , играющей роль барьеров для роста зерна при последующих нагревах,а также повышают ударную вязкость при криогенных температурах и улучшают деформируемость стали в холодном состоянии за счет оттеснения избыточных фаз в тело, зерна.

Верхние пределы по цирконию 0,3% и алюминию 0,5% ограничены с целью предупреждения завьааенного легирования твердого раствора, так как содержание циркония и алюминия выще указанных пределов из-за их ограниченной растворимости в аустените може привести к образованию и выпадению избыточньох фаз в межзеренные пространства в виде грубых вьщелений и вызвать охрупчивание металла.

Принятое ограничение по сумме элементов-лантаноидов: лантана, церия, празеодима, неодима 0,05-0,1% продиктовано так, что присутствие одного или всех элементов в указанных количествах,благодаря их высокой поверхностной активности и сродству к фосфору и сере, тормозит диффузионную подвижность у границ зерен углерода, хрома, серы, фосфора и способствует оттеснению избыточных фаз в тело зерна.

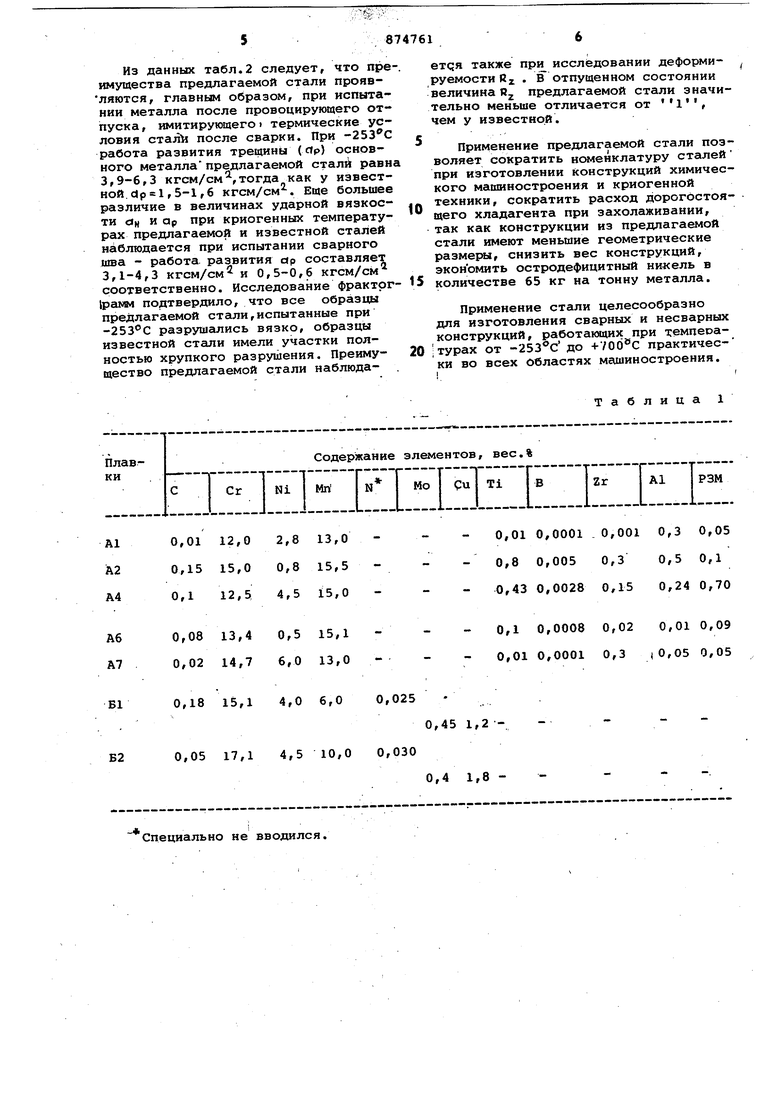

Опытные плавки сталей приведены в табл..

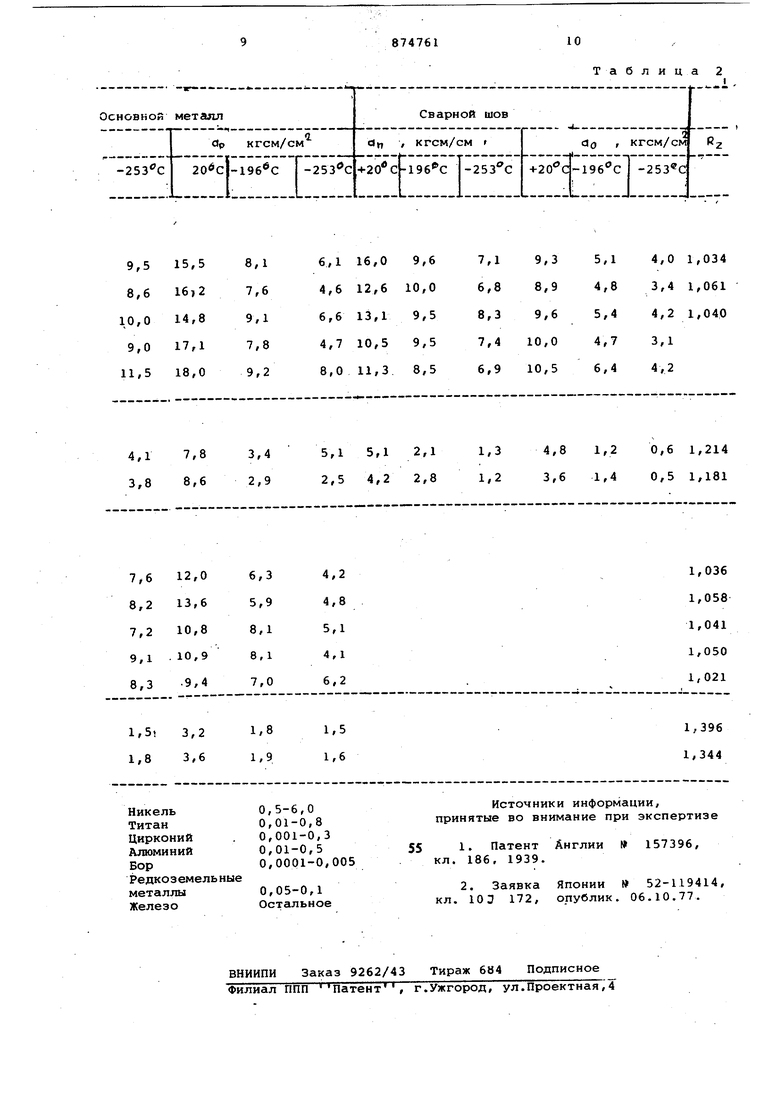

В табл.2, представлены механические свойства,деформируемость основного металла и сварного шва. Из данных табл.2 следует, что пре имущества предлагаемой стали проявляются, главным образом, при испытании металла после провоцирующего отпуска, имитирующего термические условия после сварки. При работа развития трещины (dp) основного металла предлагаемой стали равн 3,9-6,3 кгсм/см,тогда как у известной, dp 1, 5-1,6 кгсм/см. Еще большее различие в величинах ударной вязкости (Ян и ар при криогенных температурах предлагаемой и известной сталей наблюдается при испытании сварного шва - работа, развития ctp составляет 3,1-4,3 кгсм/см и 0,5-0,6 кгсм/см соответственно. Исследование фрактрг IpaNM подтвердило, что все образцы предлагаемой стали,испытанные при разрушались вязко, образцы известной стали имели участки полностью хрупкого разрушения. Преимущество предлагаемой стали наблюдаТаблицаетс;я также при исследовании деформируемости Й вГ отпущенном состоянии величина Rj предлагаемой стали значительно меньше отличается от , чем у известной. Применеиие предлагаемой стали позволяет сократить номенклатуру сталей при изготовлении конструкций химического машиностроения и криогенной техники, сократить расход дорогостоящего хладагента при захолаживании, так как конструкции из предлагаемой стали имеют меньшие геометрические размеряя, снизить вес конструкций, экономить остродефицитный никель в количестве 65 кг на тонну металла. Применение стали целесообразно для изготовления сварных и несварных конструкций, работакяцих при темпеоатурах от до практически во всех областях машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионно-стойкая немагнитная сталь | 1990 |

|

SU1700093A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| Состав сварочной проволоки | 1979 |

|

SU856718A1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| Состав стали | 1981 |

|

SU967745A1 |

| Сварочная проволока | 1977 |

|

SU660804A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| Высоколегированная сталь для производства сварочной проволоки | 1985 |

|

SU1299752A1 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2003 |

|

RU2250272C1 |

В10,18 15,1 4,0 6,0 0,025

Б20,05 17,1 4,5 10,0 0,030

Специально не вводился.

0,45 1,2 0,4 1,8 |Сварной шов термообработке не подвергался. Определяли на основном металле после закалки + отпуска , 30 мин.

Формула изобретения

Коррозионностойкая свариваемая сталь, содержащая углерод, хром, никель, марганец, железо, отличающаяся тем, что, с целью повышения ударной вязкости сварного шва при криогенных температурах, пластичности при холодной обработке давлением, она дополнительно содержит титан, цирконий, алюминий, бор, редкоземельные металлы при следующем соотношении компонентов, вес.%:

Углерод 0,01-0,15

Хром12-15

Марганец 13-15,5

Таблица 2

Авторы

Даты

1981-10-23—Публикация

1979-09-28—Подача